超大型制氧站的选择经验

2012-07-06郑祥保杨国锋

郑祥保 杨国锋

(义马煤业综能新能源有限责任公司 河南 义马 472302)

0 前言

制氧站在冶金、石化、煤化工行业中占有举足轻重的地位,特别是随着煤化工的发展,制氧站走向巨型化的要求日益迫切,往往需要多套大型空分设备联合供氧。

据2009年国际煤气化会议资料显示:2008年国内煤气化项目因停氧造成的损失占到各种故障总损失的27%;另据有关资料表明,空分设备事故中70%来自于主空压机、汽轮机和空气增压机等动设备。因此超大型制氧站的选择引起越来越广泛的重视。

本文根据笔者多年从事煤化工的经验,粗浅地谈论超大型制氧站的选用经验,供同行参考。

1 超大型制氧站总体规模的确定

超大型制氧站总体方案主要依据氧、氮量和氧、氮规格来确定。

煤化工项目有用氧、氮气量巨大、规格多、使用场合多、使用状态变化多的特点,给制氧站总体方案和流程的确定带来许多困难,需要结合空分设备的特点和煤化工项目整体的特点准确把握。

例如:年产40亿方煤制天然气的项目,根据气化工艺的不同,总的用氧量可以从200000Nm3/h以上到600000Nm3/h以上,压力可以从低压到高压。要确定这种超大型制氧站的总规模,首先需要了解气化工艺。煤制天然气采用的气化技术比较有优势的是鲁奇的碎煤加压气化工艺,但其不利因素是原料煤使用碎煤和气化产生的污水难处理。为了适应现代化采煤粉煤比例大的特点并解决碎煤加压气化污水处理难题,一些项目开展了碎煤加压气化与水煤浆气化相结合的尝试。

按照这种尝试,需要的总氧气量约为500000Nm3/h,其中碎煤加压气化用氧约173000 Nm3/h,压力4.8MPa,水煤浆气化用氧约327000 Nm3/h,压力6.5MPa或8.7MPa。为便于叙述,水煤浆用氧压力按8.7MPa

实际上由于水煤浆气化炉的负荷调节能力在50%-110%,鲁奇气化炉的负荷调节能力在50%-120%,而空分空压机组的负荷调节能力只有75%-105%,若按500000Nm3/h氧气的总量,制氧站将成为制约项目高负荷运行的瓶颈。因此,制氧站的规模应定为正常供氧540000Nm3/h,其中碎煤加压气化用氧约197000 Nm3/h,水煤浆气化用氧约343000 Nm3/h。与之匹配的超大型制氧站采用的方案选项为:

方案 1:66000X3+70000X5

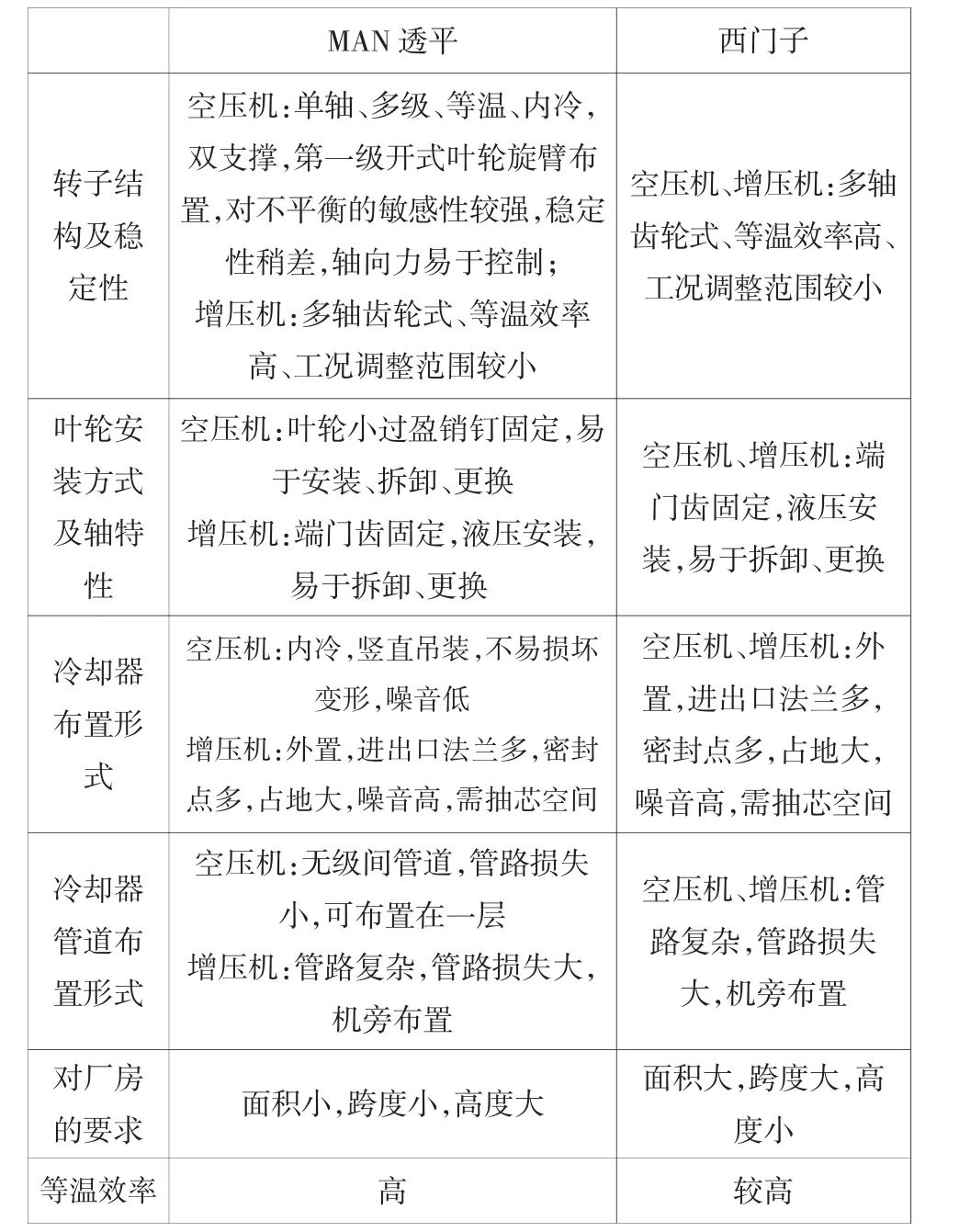

表1 MAN透平和西门子压缩机组技术比较

方案 2:98500X2+86000X4

2 超大型制氧站单套设备制氧能力的分配

超大型制氧站单套设备制氧能力应以安全性、稳定性为首选目标,同时考虑投资的经济性。

就空分装置本身而言,技术已经相当成熟。国外运行的单套空分装置制氧量已达到120000 Nm3/h,国内也有95000 Nm3/h的装置在运行,因此,单套空分装置生产规模的选择比较容易,但空分装置主要的能耗和故障在于空压机组,与空分相配套的空压机组的选择是确定空分规模的关键。出于安全性和稳定性的考虑,国内60000Nm3/h以上空分配套机组多数采用进口设备,一般为MAN透平和西门子的产品。

表2 大型空分常用进口配套主空压机的比较

结合表1、表2,对照前述的两套方案,方案1中可选的主空压机形式为RITK140系列,方案2中可选的主空压机形式为RITK160系列和轴流+离心。如果采用压缩机组与空分装置非一对一的形式,不在本文讨论范围之内。按此,对两方案对比如下:

表3 空分方案对比

至于如此巨大规模的制氧项目是否采用气体公司供气的形式则取决于整个项目的资金状况,从长远看项目自建制氧站的经济性好于采用气体公司供气。

3 流程设计中需要注意的一些问题

针对煤化工项目配套的超大型制氧站,空分流程尽可能选择膨胀空气进下塔的内压缩流程且宜简不宜繁。

个别国外空分制造厂采用液体膨胀机配发电机制动代替高压空气节流阀,用来节能的做法经济性虽好,但投资大(以8万等级空分为例,采用带发电的液体膨胀机每小时可回收低压电200kW,设备投资约600万元,回收期较长),稳定性差,往往还需加高压空气节流旁路,建议少用。特别是当氮气压力等级较多,开、停车临时用氮量大时,不宜把临时用氮气纳入主流程。低压氮气尽量考虑避免从上塔顶部抽取,以降低塔高,减少氮气压缩功。

例如:某KDON38000/25000空分设备正常供0.45MPa的氮气25000Nm3/h,后续气化装置开、停车比正常时多15000Nm3/h、2.5MPa的氮气。流程设计中考虑从下塔直接抽取25000Nm3/h的氮气,并且在冷箱内增加了一组低压换热器用于临时供氮时的热交换,增加一台往复式氮气压缩机供15000Nm3/h、2.5MPa的氮气。

这种流程设计比较复杂,设备投资稍大,增加的低压换热器正常工况下闲置,特殊工况和正常工况切换操作较多且在切换时易引起精馏系统的波动,最大供氮工况时氧产量也将下降到36000Nm3/h。

再者要尽可能避免出现因设备选型困难而改变流程设计造成浪费的现象。例如某KDONAr20800/11000/720空分设备,2.8MPa氮气用量为5000Nm3/h,0.45MPa氮气用量为6000Nm3/h,因液氮泵选型困难,流程设置成0.45MPa氮气从液氮泵后减压气化获得,长期运行能耗不容低估。

4 超大型制氧站的一些工程问题

超大型制氧站面临诸多工程问题,主要表现在:超限运输和现场制作方面;空冷岛的设计、安装、防冻方面;是否提取“黄金气体”方面;应急后备方面;仪控系统及大口径阀门选择方面等,在此不一一论述,仅以大流量高压氧气输送为例说明其难度。

前例中水煤浆气化用氧超过约300000Nm3/h,8.7MPa,能够满足输送要求的氧气总管为DN600-DN700,国内仅有少数厂家可以制作,安全设计上也介于最新相关国家标准规定的极限,且在全球尚无工程先例,采用单一母管还是分管制也是一个值得深入探讨的问题。

5 小结

通过本文的描述,可以看出:超大型制氧站总体方案需要对用户进行调查了解后确定;制氧站中单套设备制氧能力的选择应以安全性、稳定性为首选目标,同时考虑投资的经济性,不宜盲目求大,当前技术条件下单套制氧能力以7万左右为宜;制氧站流程设计尽可能简单以增强运行稳定性;许多常规问题可能升级为工程难题,需要引起重视和深入研究。