地铁车轮踏面的运用分析及优化途径研究

2012-07-05陈丰宇

陈丰宇 沈 钢

(1.上海轨道交通维护保障中心,200070,上海;2.同济大学铁道与城市轨道交通研究院,201804,上海∥第一作者,高级工程师)

铁路自发明以来,钢轮与钢轨形式的运输凭着其低的滚动阻力和极高的承载能力,为铁路运输带来了巨大的经济效益。随着时代需求的不断发展,铁路运输模式也朝着重载和高速化方向发展,并且还延伸到了城市地铁及轻轨公共交通系统。但轮轨系统的固有弱点也日益突显,比如:踏面外形对高速稳定性的敏感性问题,高速轮轨载荷带来的金属疲劳问题,特别在城市地铁和轻轨系统中因轮轨导向能力不足使小半径曲线轮轨侧磨严重的问题等。为了解决这些问题,多年来铁路界付出了巨大的努力,也取得了很好的成果[1]。这些努力主要表现在对设计的优化、纠正,以及通过辅助的措施加以改善。比如采用径向转向架;踏面外形从简单的锥形改为各种磨耗型,侧磨则通过润滑来加以降低等。本文重点论述车轮踏面外形设计的改进对地铁车辆运行品质的作用,并提出了进一步改进的潜力和方法。

1 我国地铁车轮踏面型号及其分析

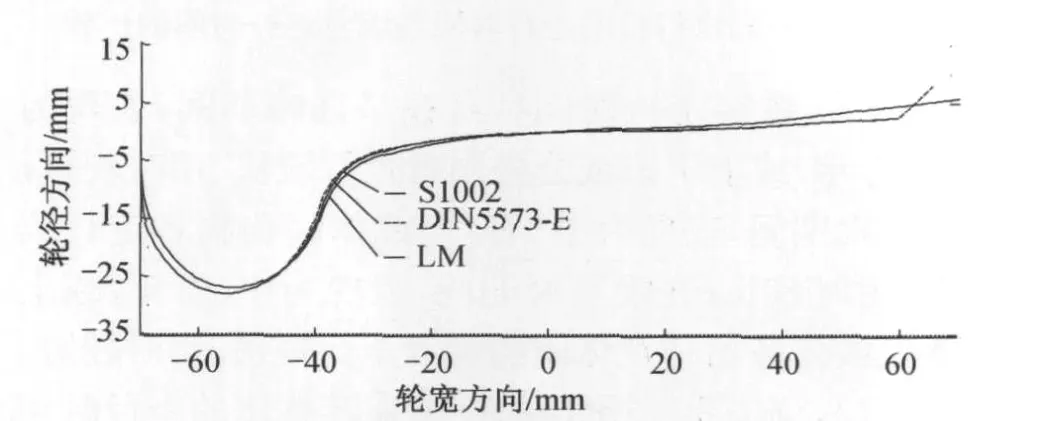

我国首个地铁线路采用了自行设计的DK系列转向架,踏面开始是沿用干线的锥形踏面,后来随着该锥形踏面的退出而采用TB/T 449—2003标准的LM型踏面。现在北京、杭州、南京和深圳3号线等B型车系统基本都是LM型踏面。上海轨道交通首次引进了德国Duewag公司产生的转向架,踏面采用DIN5573-E型踏面;而后又不断采购了不同公司和型式的车辆,至今已多达17种车型,踏面除了DIN5573-E踏面型式外,还有与之接近的欧标S1002型。如:上海轨道交通3号线的AC03车轮踏面为S1002型。广州的A型车踏面采用的型式基本与目前上海的情况相似。综上所述,目前为止我国地铁系统中采用的踏面外形主要有铁标的LM型,欧标的S1002型和德标的DIN5573-E型3种(见图1)。

图1 三种踏面外形

相同的车轮踏面外形,由于轨道参数、轮对内侧距、转向架及其悬挂系统等的不同,对轮轨磨耗磨损的现象也是不尽相同的。就上海轨道交通而言,在同一条线路、采用同样的DIN5573-E型踏面,但取用了不同的轮对内侧距(如:DC01和AC01型车的轮对内侧距为1 35mm,AC04型车的轮对内侧距为1 35mm,AC06的轮对内侧距为1353±2mm等),在实际运用中也暴露了诸多与轮对关系有关的问题,出现的侧磨、凹槽磨耗、偏磨、擦伤剥离等情况各不相同,因此,轮轨问题是多种因素综合形成的。

针对以上三种踏面,分析了它们与60kg/m钢轨、1/40轨底坡、标准轨距轨道相匹配的几何关系特性,主要给出了接触分布和左右轮径差曲线的特性:

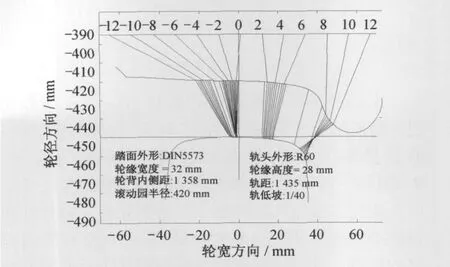

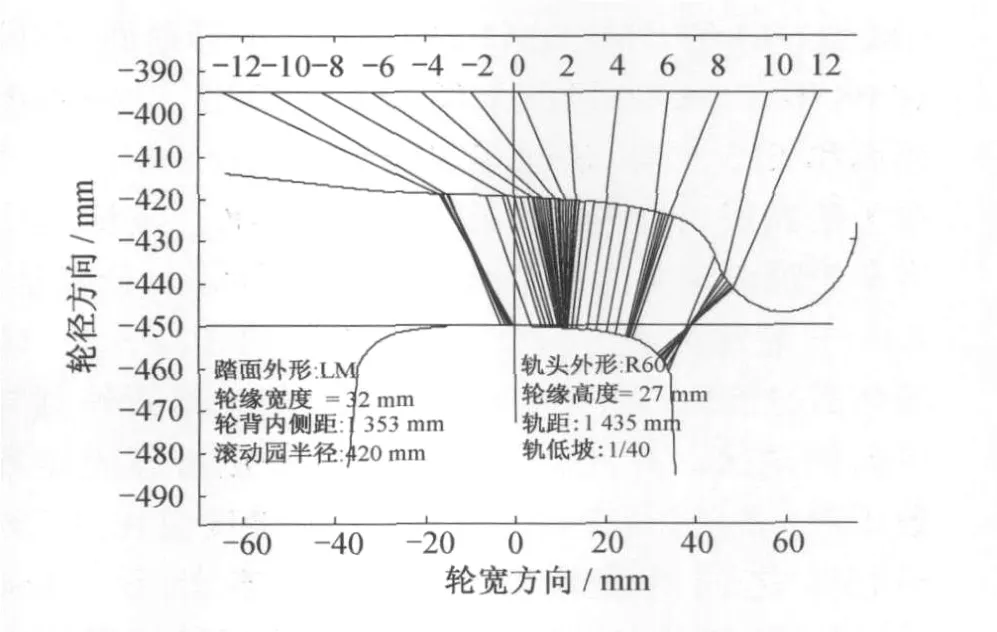

1)对于AC01(踏面外形为DIN5573-E,轮对内侧距为1 358mm),计算结果见图2和图3。可见轮轨间隙为7mm,踏面上存在两处接触点的跳跃,轮缘接触前能够提供的轮径差小于2.0mm。

图2 左侧轮轨接触图线

图3 左右滚动圆半径差之半

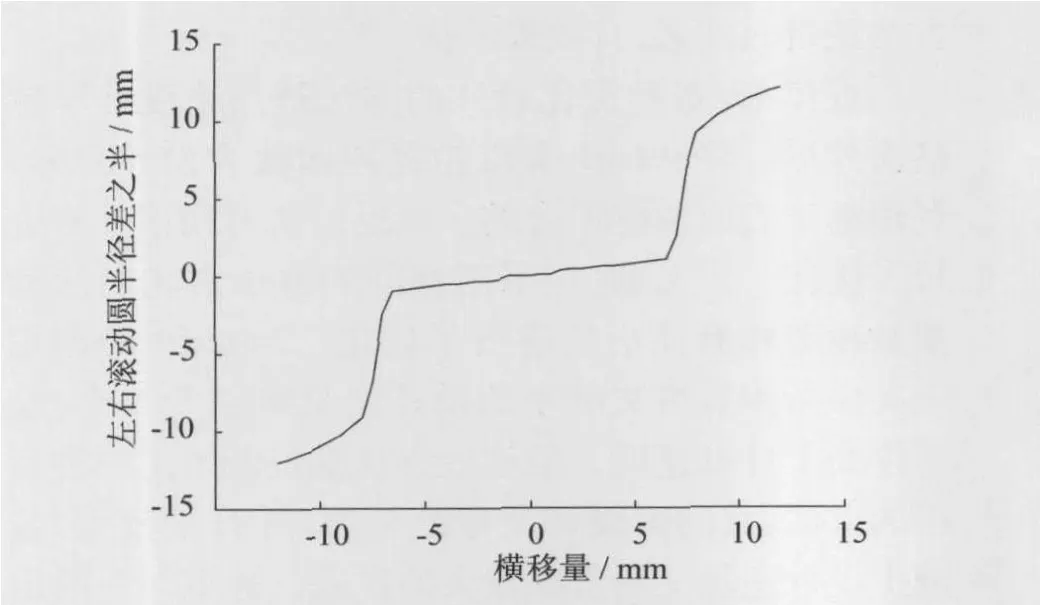

2)对于踏面外形为S1002,轮对内侧距为1 354 mm的情况,计算结果见图4和图5。可见轮轨间隙为8.5mm,踏面上也存在两处接触点的跳跃,轮缘接触前能够提供的轮径差大于2.2mm。

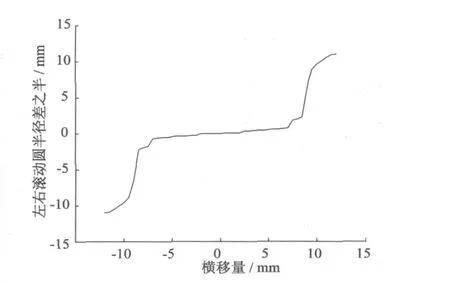

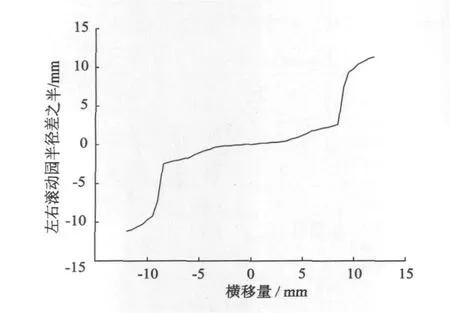

3)对于踏面外形为LM,轮对内侧距为1 353 mm的情况,计算结果见图6和图7。可见轮轨间隙为8.5mm,轮缘接触前能够提供的轮径差大于2.5mm。

图4 左侧轮轨接触图线

图5 左右滚动圆半径差之半

图6 左侧轮轨接触图线

可见S1002与DIN5573-E的接触特征基本相同,都有跳跃区段,踏面区段较平缓,能提供的轮径差要小于LM型的。LM型零位接触点靠近轮缘侧,接触点分布基本连续。

2 车轮踏面优化方法调研

图7 左右滚动圆半径差之半

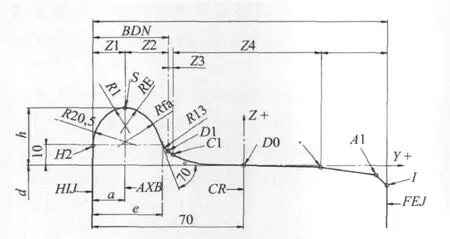

按需求分,车轮踏面设计可以分为安全性设计、性能优化设计和细化设计。安全性设计主要是考虑到抗脱轨性、过道岔性能等,在铁路的发展初期往往属于这种设计。其主要关注点在轮缘角、轮缘厚度和轮缘高度。这些参数也是目前主要控制的参数。性能优化设计需要考虑高速稳定性、导向性和轮轨接触应力的大小。在20世纪70年代后期,各国研究设计了多种磨耗型踏面,就是属于这一探索过程的例子。但这种探索涉及到与车辆本身转向架设计有关的问题[2],使得这些踏面外形的性能与特定的车辆和线路有关,因此很难标准化。又由于设计手段仍然处于人工试凑阶段,很难达到高效的准确设计,需要长期的运用考验[3]。这期间我国出现了LM 型、JM 型、JM1/JM2/JM3、ST2型等踏面,英国有P8型、P8A型,欧洲UIC有S1002型、1/40锥型踏面和EPS型等,法国有XP55型。2006年欧洲颁布了踏面设计标准BS EN13715:2006。该标准中将车轮踏面定义为5个区域(如图8所示),分别是:Z1——轮缘内侧区;Z2——轮缘外侧区;Z3——轮缘踏面过渡区;Z4——踏面区;Z5——踏面外侧与反向倒角区。并规定Z1—Z2区采用推荐固定参数,Z3—Z4区可变,Z5区可变,但锥度应在6.7%~15%之间。设计时必须在基本外形(Base Prof ile)的基础上设计。该基准外形的轮缘厚度变化范围为28.0~32.5mm。这是保准安全性和与轨道的相配性必须的。S1002型、1/40锥型踏面和EPS型只是在可变的Z3—Z4区和部分可变的Z5区有所不同。这也为今后踏面的优化提供了一个空间。

至于如何优化可变区段,BS EN13715:2006标准并没有给出指导性意见和方法,而且也没有指出推荐的标准踏面外形是针对何种钢轨外形和轨底坡。显然,这些外形用于不同的钢轨外形和轨底坡上其性能是有差异的。可见,目前的标准也处于一个基本保安全的阶段,对动力学优化踏面外形设计还没有标准可依。因此踏面的优化设计也刚开始,需要一个探索过程,而细化设计踏面更需要科学的方法指引。

图8 踏面区域定义

人们对于踏面优化设计的努力一直没有停止过。针对给定车轮、钢轨外形、轮距、轮轨和轨底坡,确定接触几何特性是一个早已解决的问题。Wickens[4]等人和 de Pater[5]均对这些特性进行过调查研究。然而其反问题——根据几何接触特性和钢轨外形来设计车轮踏面外形,却一直没有得到很好的解决。早期的车轮踏面外形设计主要依靠设计人员的经验和反复试验进行设计。这种反复试验的方法花费时间多,且效果不佳。

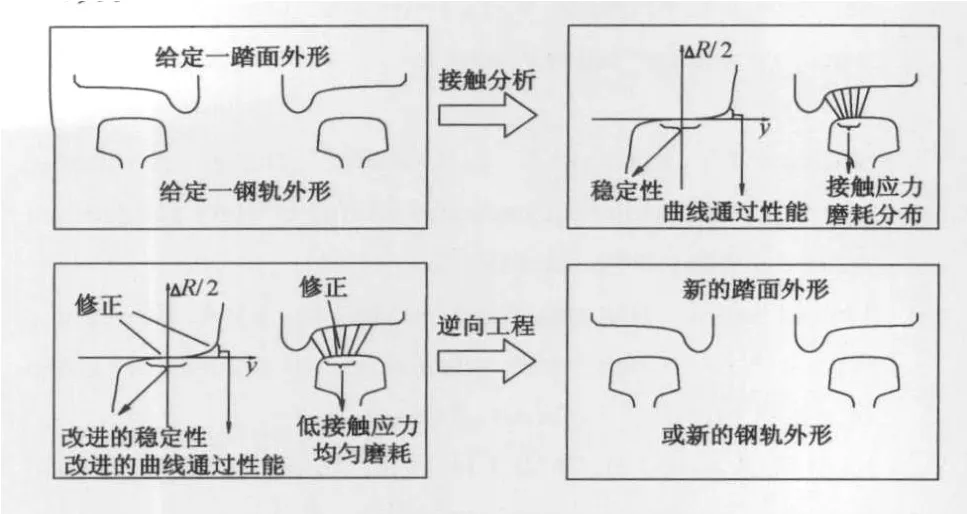

近年来,各种优化设计的方法被用来设计车轮踏面外形。Shevtsov等以轮径差函数为设计目标,利用基于表面响应拟合的多点近似法对踏面外形进行了优化[6]。文献[7]采用相同的方法对轮对滚动接触疲劳和磨耗指数进行了优化。Jahed[8]等利用三次样条函数将文献中的设计变量减少为5个,显著提高了计算速度。但这些方法都没能给出一种直接的方法,且随着设计变量的增加,计算量较大,若减少设计变量又会造成较大的误差。沈钢等[9]给出了一种以接触角曲线为目标函数的直接方法。这种方法在一些城市地面轻轨车辆踏面设计中达到了预期的效果,减少车轮踏面侧面磨耗4~5倍。但对于高速车辆车轮踏面外形的设计,接触角曲线并不能给出直接的设计目标。因为影响临界速度的关键参数是等效斜度,即左右轮轨接触点的轮径差。Persson I.和Iwnicki S.D.[10]提出了一种遗传算法对踏面外形进行了优化设计。最近沈钢等人提出了一种全新的设计方法达到了根据具体的钢轨外形和运行要求来设计车轮踏面的目的。这是一种基于逆向工程概念的铁路车辆车轮踏面外形的设计新概念。它根据轮径差和接触角差相对于轮对横移量的函数为直接设计目标,实现了通过轮径差或接触角差函数将车辆动力学要求与车轮踏面外形设计的直接沟通,并且还能同时计及钢轨的实际外形、轨底坡和接触点的分布位置,研制了相应的计算机程序。

基于轮径差函数的方法如图9所示,通过一给定的钢轨和一给定的需要优化的踏面:首先,通过几何接触分析获得轮径差曲线和接触点的分布位置,然后,通过修正这一轮径差曲线以达到期望的不同的动力学表现,同时修正接触点的位置,以达到不同的接触点分布;最后,通过反向推算获得期望的优化踏面。该踏面与该钢轨的几何匹配结果与修正曲线一致。

图9 踏面逆向设计方法示意图

应用这一新方法,结合BS EN13715:2006标准的轮缘设计规范就能够制定出一系列针对不同钢轨、轨底坡、不同稳定性等级及不同导向能力的踏面外形系列,使不同的车辆可以有一系列可选的轮踏面外形,使其初期的性能,包括稳定性、曲线通过、接触应力,综合最佳,延长初期使用寿命,缩短或取消轮轨的初始磨合。

3 地铁车轮踏面的需求分析

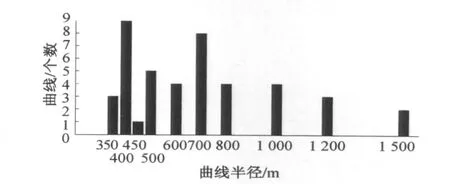

目前地铁车辆完全依照干线铁路的踏面标准,没有独立的踏面标准。这对于地铁运行是不科学和不合理的,因为地铁线路与干线铁路在轨道条件上存在很大的区别。首先,由于地铁多修建在市中心区域,一般曲线多、半径小。如图10为某地铁线路的曲线半径分布,可见350~500m半径的曲线数量较多。而干线铁路,随着提速改造,1 000m半径以下就很少见了。因此有必要建立地铁车辆用踏面外形标准,有利于土建和车辆的协同优化。

图10 某地铁线路的曲线半径分布

4 车轮踏面的虚拟化设计与选型

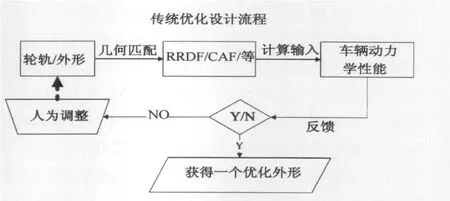

传统踏面优化方法如图11所示:采用对踏面外形的人为调整,然后计算轮轨接触关系,根据具体的车辆参数,进行动力学特性分析;再经过人为判断或采用各种罚值运算来决定是否比原先的更优,最终获得一个优化结果。这种方法的缺点是周期长,优化出来的踏面仅针对所指定的车辆,优化的结果不能保证是最优的,若再加以使用考核则周期更长,结果不一定与理论设计相符,因此难以实用。

图11 传统的踏面优化方法

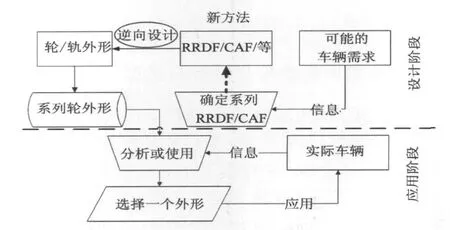

新的设计理念如图12所示。它将设计与应用分开,即对于设计阶段不必过于纠缠某个特定的车辆,而是考虑一般意义上铁道车辆的需求。打个比喻,在制鞋厂设计鞋子时,不是针对某个人进行细化的,而是提取现有人群脚的基本特征,并加以尺码分类和用途分类,在此基本信息和各种特征的基础上设计出一组各种尺码的鞋子。对于踏面外形也是一样,首先根据可能的车辆需求,如高速稳定性的要求、曲线导向性的要求、轮轨接触应力以及运行区段的钢轨外形等进行分类,确定与之有关的轮径差描述;再采用第2节中提到的逆向设计方法获得一系列精确的踏面外形,然后通过试验考核和运用考核成为一系列标准。

在应用阶段,则是根据实际车辆的详细设计参数、运行条件等,研制一个专用动力学分析和选型软件(这个在技术上不存在问题)或采用实际试用的方法,合理地选出最适宜的踏面型号即可(注意这里没有必要获得对于这个特定车辆最优的踏面外形);车辆在经过一段时间运行磨合后,就会使轮轨间的匹配达到最佳配合。继续上面的比喻,就像某人先选个接近自己的尺码,然后再试穿一下,没有太大问题即可,以后磨合一段时间就会很舒服。

图12 新的设计理念和逆向设计方法的应用

5 结语

随着轮轨设计进一步深入,地铁车辆完全有可能在实践中摸索出合理的踏面外形标准,并且该标准具有安全性与动力学性能的兼顾特点,并能够满足不同地铁车辆的需要。这对于满足不断发展中的城市地铁车辆都具有划时代的意义,不仅能够为现有的车辆提供合理的外形选配,而且还能够为今后可能出现的能通过更小半径的车辆的需求准备好合理的踏面外形;并且使踏面外形系列与不同的钢轨外形和轨底坡对应起来,使地铁也可以采用不同等级的钢轨。

[1]Heller R,Law E H.Optimizing the wheel prof ile to improve rail vehicle dynamic performance[C].∥Proceedings of the 6th IAVSD - Symposium Technical.Berlin:University Berlin,1979:179.

[2]Souza A F D.Influence of the wheel and rail treads prof ile on the hunting of the vehicle[J].Transact of the ASME,1985,107(1):167.

[3]Wu H M.Investigations of wheel/rail interaction on wheel flange climb derailment and wheel/rail prof ile compatibility[D].Illinois:The Graduate College of the Illinois Institute of Technology,2000.

[4]Wickens A H,The dynamic stability of railway vehicle wheelsets and bogies having prof iled wheels[J].Int.J.Solids Struct,1965(1):319.

[5]A D de Pater.The geometrical contact between track and wheelset[J].Vehicle Syst Dyn,1988(17):127.

[6]Shevtsov I Y,Markine V L,Esveld C.Optimal design of wheel prof ile for railway vehicles[J].Wear,2005,258(7-8):1022.

[7]Shevtsov I Y,Markine V L,Esveld C.Design of railway wheel prof ile taking into account rolling contact fatigue and wear[J].Wear,2008,265(9-10):1273.

[8]Hamid Jahed ,Behrooz Farshi,Mohammad A.Eshraghi,Asghar Nasr.A numerical optimization technique for design of wheel prof iles[J].Wear,2008(264):1.

[9]Shen G,Ayasse J B,Chollet H,et al.Aunique design method for wheel prof iles by considering the contact angle function[J].Rail Rapid Transit,2003(217):25.

[10]Persson I,Iwnicki S D.Optimisation of railway prof iles using agenetic algorithm [J].Vehicle System Dynamics,2004(41):517.