钢弹簧浮置板轨道结构静力学分析

2012-07-05姚纯洁郑玄东肖安鑫

姚纯洁 郑玄东 肖安鑫

(1.上海申通地铁集团轨道交通培训中心,201102,上海;2.同济大学铁道与城市轨道交通研究院,200331,上海//第一作者,工程师)

钢弹簧浮置板轨道结构是将具有一定质量和刚度的混凝土道床板浮置于弹簧隔振器上,构成质量-弹簧隔振系统,列车运行引起的轨道振动经过弹簧之后才传到路基,其减振降噪效果较其它形式的轨道结构非常明显,目前在工程实际中已广泛应用[1]。

在钢弹簧浮置板轨道结构的设计中,必须知道浮置板内的应力、弯矩分布,以此来确定板内钢筋混凝土的配筋方案,确保必要的承载能力,校核浮置板是否满足强度要求并确保系统安全;同时须了解浮置板轨道在车辆荷载作用下钢轨和浮置板的下沉量,以确定浮置板轨道结构的垂向刚度范围。本文将利用ANSYS有限元分析软件建立钢轨-扣件-浮置板-弹簧支座的三维实体模型,对浮置板轨道结构进行静力学分析。

1 钢弹簧浮置板轨道模型建立

1.1 有限元静力学分析的参数

由于浮置板结构中采用的配筋非常密集,而钢筋结构在混凝土中主要用来抵消混凝土所承受的拉应力,因此钢筋结构可以采用适当的泊松比和弹性模量来代替。

SOLID45单元用于构造三维固体结构。单元通过8个节点来定义,每个节点有3个沿着X,Y,Z方向平移的自由度。单元具有塑性、蠕变、膨胀、应力强化、大变形和大应变能力。该单元类型能够承受各向表面荷载,因此用其模拟浮置板道床。

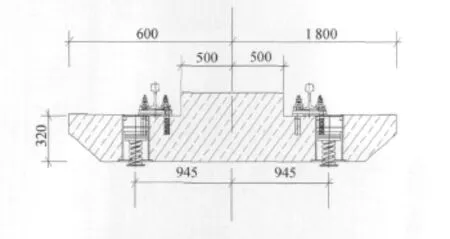

浮置板:弹性模量E=32GPa;容重为2 775kg/m3;泊松比μ=0.167;长×宽=25m×3.2m,其横断面几何尺寸见图1。

图1 钢弹簧浮置板横断面图(单位:mm)

钢轨:质量 m=60kg/m;截面面积A=77.45cm2;截 面 惯 性 矩 Iz=3 217cm4、Iy=524cm4;弹性模量E=210GPa;泊松比μ=0.3。

扣 件:刚 度 分 别 取 20kN/mm,40kN/mm,60kN/mm。

弹簧支座:刚度分别取6.5kN/mm,8kN/mm,10kN/mm;支座间距分别取1.2m,1.2m &1.8m,1.8m。

车辆:单个静轮载72.5kN,考虑两节车厢,车辆轴距2.5m,前车第4轴和后车第1轴距离3.9m,车辆定距15.7m。

1.2 轨道结构模型的建立

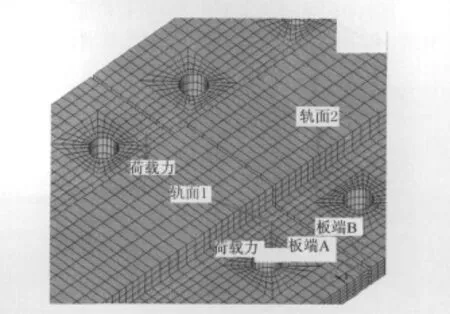

利用ANSYS有限元软件建立钢弹簧浮置板轨道模型(支座间距1.2m&1.8m)见图2,模型中浮置板以实体单元进行处理,弹簧支座和扣件用线性弹簧单元模拟,钢轨以三维梁单元来模拟[2]。

图2 浮置板轨道有限元模型

2 钢弹簧浮置板轨道结构静力学分析

为了更近似地对浮置板轨道结构进行静力学受力仿真计算,采用三块浮置板轨道进行分析。轮载力直接施加在最不利荷载位置,即浮置板端部扣件的上方,以此来计算钢轨和浮置板的垂向位移,以及浮置板的应力、弯矩分布和垂向刚度范围。

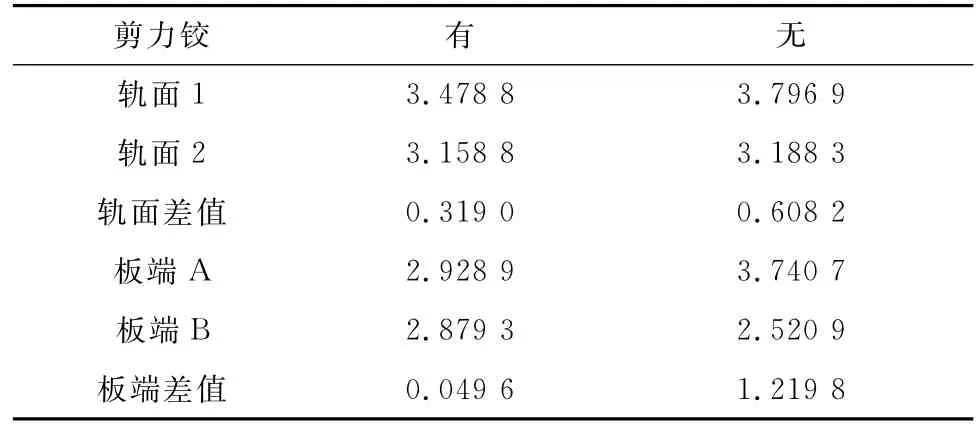

2.1 剪力铰对浮置板垂向位移的影响分析

剪力铰是位于相邻浮置板之间的一种只传递剪力而不传递弯矩、纵向水平力的锰钢制件。针对剪力铰的抗剪性能,分析在扣件刚度40kN/mm、弹簧支座刚度8kN/mm、支座间距1.2m&1.8m的工况下,有、无剪力铰对轨面和板端(见图3)垂向位移的作用影响,计算结果如表1。

由表1分析得出,浮置板之间有剪力铰的情况下,相邻轨面和板端的垂向位移,相对没有剪力铰的情况,有所减缓,轨面差值相对减小0.289 2mm,板端差值相对减小1.170 2mm,剪力铰的抗剪作用较为明显。由此可看出,板两端设置的剪力铰可以有效地限制浮置板过大的垂向变形,起到使相邻浮置板接头垂向位移平顺过渡、避免板端部位“错台”使钢轨承受较大剪力的作用。

图3 浮置板轨道局部放大

表1 有、无剪力铰工况下垂向位移 mm

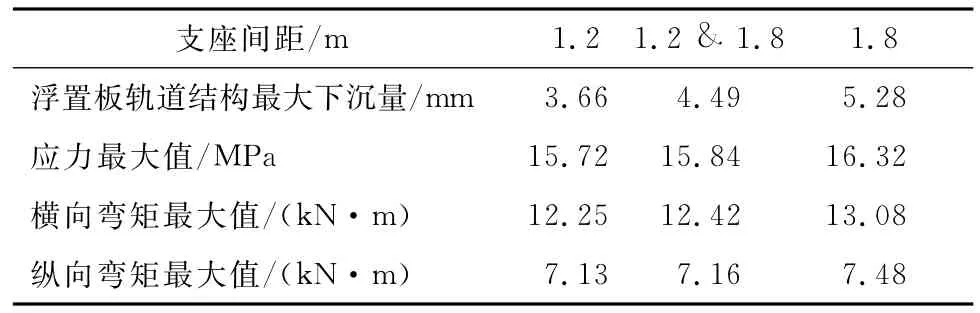

2.2 弹簧支座间距对浮置板应力、弯矩的影响分析

浮置板在列车荷载作用下,产生的应力、弯矩用来确定板内钢筋混凝土的配筋方案,并校核浮置板是否满足强度要求,而支座间距影响着板内应力、弯矩的大小和分布,本文选取在有剪力铰、扣件刚度40kN/mm、弹簧支座刚度8kN/mm的工况下,针对不同的支座间距(1.2m、1.2m &1.8m、1.8 m),分析浮置板应力、弯矩的变化,计算结果如表2。

表2 浮置板应力、弯矩计算结果

由表2对比可看出,随着弹簧支座间距的增大,浮置板的最大应力、横向弯矩最大值和纵向弯矩最大值都相应增大。因为增大支座间距,相当于减小了浮置板的竖向支撑刚度,从而增大了列车荷载作用下的浮置板挠曲程度,导致应力、弯矩的增大[3-4]。

2.3 钢轨扣件和弹簧支座刚度变化对浮置板受力影响分析

钢轨扣件和弹簧支座作为浮置板轨道结构的弹性竖向支撑装置,其刚度变化直接影响着浮置板轨道结构的减振降噪效果,研究确定适当的扣件、支座刚度有利于提高浮置板轨道的运用性能。本文分析在有剪力铰、支座间距1.2m&1.8m的工况下,不同扣件刚度和不同弹簧支座刚度变化对浮置板轨道结构受力的作用影响[3-4],计算结果如表3。

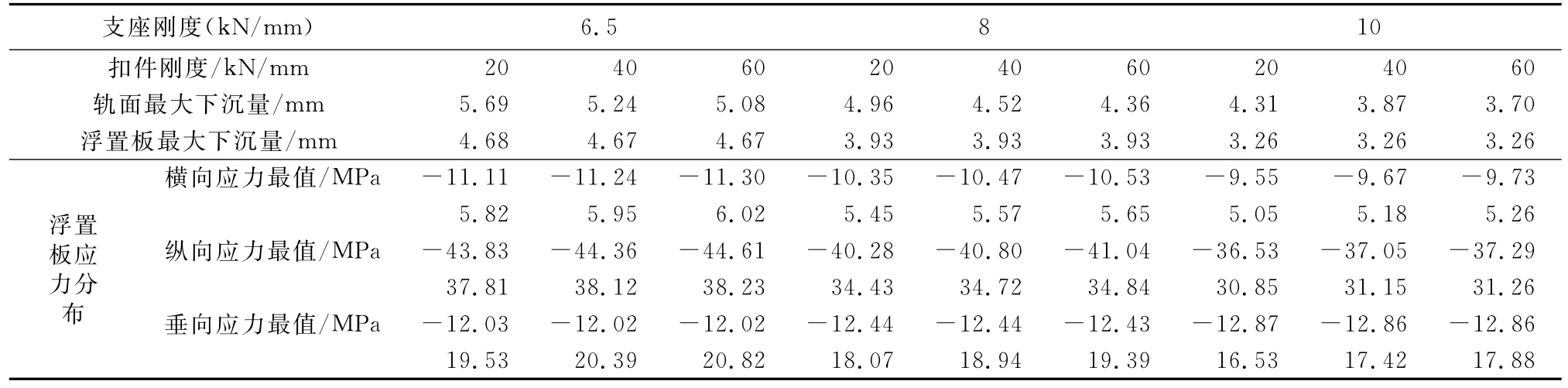

表3 刚度对比分析

由表3计算结果可看出在支座刚度6.5kN/mm,扣件刚度20kN/mm的工况下,对应的轨面最大下沉量为5.69mm,浮置板最大下沉量为4.68mm。

2.3.1 弹簧支座刚度变化作用影响分析

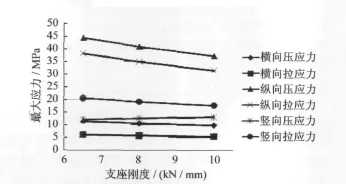

当扣件刚度不变(取40kN/mm),支座刚度增加时,轨面和浮置板的最大下沉量减小较为明显(见图4),浮置板横向压应力、横向拉应力、纵向压应力、纵向拉应力、竖向拉应力也相应减小,而竖向压应力则相对增加(见图5)。

图4 支座刚度变化与轨面和浮置板最大下沉量的关系曲线

图5 支座刚度变化与浮置板最大应力的关系曲线

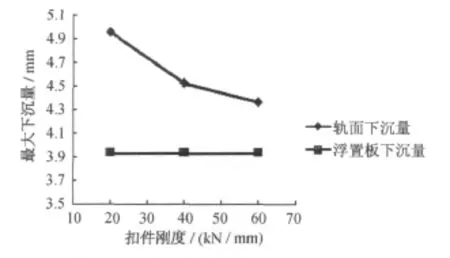

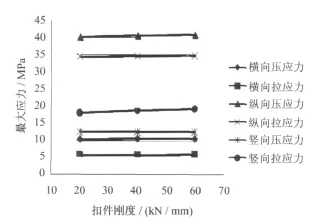

2.3.2 扣件刚度变化作用影响分析

当支座刚度不变(取8kN/mm),扣件刚度增加时,轨面最大下沉量相应减小,而浮置板最大下沉量变化很小(见图6),浮置板横向压应力、横向拉应力、纵向压应力、纵向拉应力、竖向压应力、竖向拉应力变化也相对较小(见图7)。

图6 扣件刚度变化与轨面和浮置板最大下沉量的关系曲线

图7 扣件刚度变化与浮置板最大应力的关系曲线

对比分析可知,弹簧支座刚度和扣件刚度的变化对浮置板轨道结构的静力学分析结果有很大影响。扣件、弹簧具有一定的刚度,会影响到轨下刚度的大小,从而影响轮轨力的大小,同时在受到列车轮轨力的作用下缓解轮轨冲击的变形量,该变形量的大小,影响到浮置板的弯矩大小和应力分布,对浮置板的设计以及强度校核产生很大影响。

由于浮置板轨道结构受到列车荷载作用会发生一定的竖向变形并产生一定的挠度,加上浮置板上表面距离其中性层较远,因此在上表面产生较大的横向压应力。

3 结语

对于钢弹簧浮置板轨道结构,弹簧支座刚度小,浮置板相对普通轨道结构垂向挠曲度大,设置剪力铰有效地减小了板端轨道的不平顺,避免了钢轨因剪力大发生断裂等危害;弹簧支座间距增大,浮置板下沉量最大值、应力最大值和弯矩最大值也增大。弹簧支座刚度增大,轨面和浮置板下沉量相对减少,对浮置板纵向拉、压应力影响较大。扣件刚度对轨面最大下沉量影响较大,对浮置板最大下沉量影响很小,对浮置板应力影响较小。因此,钢弹簧浮置板轨道结构设计时,应综合考虑剪力绞设置,合理选择支座间距、扣件刚度和弹簧支座刚度,从而提升列车运行的平稳性、安全性和旅客乘坐的舒适性。

[1]姚京川,杨宜谦,孙宁.浮置板式轨道结构的发展[J].中国铁路,2003(7):1.

[2]张红松,胡仁喜,康士廷,等.ANSYS12.0有限元分析从入门到精髓[M].北京:机械工业出版社,2010.

[3]TB 10082—2005铁路轨道设计规范[S].

[4]GB 50157—2003地铁设计规范[S].