铝阳极板的腐蚀对比研究

2012-07-04田文增代化林立

田文增 代化 林立

(中国船舶重工集团公司第七一二研究所,武汉 430064)

0 引言

具有高比能和高比容的铝/空气(Al/O2)燃料电池、铝/氧化银(Al/AgO)海水激活电池,自70年代起就受到诸多国家能源、交通、海军等部门的高度重视[1~3],目前该型电池已经成为高性能动力电池的主流[4]。铝板作为铝/氧化银电池的阳极材料,其性能在某种程度上决定着铝/氧化银电池本体的性能。对于铝/氧化银电池来说,如何在大电流、高功率的放电条件下维持铝阳极的高电位并尽可能腐蚀均匀、减少析氢,成为铝板性能研究的重点。由于电池的特殊性,目前国内外对于铝/氧化银电池用铝合金的研究报道方面较少。本文针对某型号铝/氧化银电池某批次铝板放电腐蚀出现穿孔、开裂等现象展开分析与试验研究,以期找到问题症结并指导铝板的生产实践。

1 试验材料及方法

1.1 试验材料

试验所用铝板为出现过穿孔的某批次中南铝ZNL-,中南铝合格品ZNL+,西南铝合格品(以下简称XNL),自生产铝板合格品(以下简称ZL),各型号铝板厚度均为0.45 mm。

1.2 试验方法

取不同型号30 mm×20 mm的铝板试样,在4M NaOH+2.5M NaAlO2+20g/L NaSnO3,85℃的电解液中测得铝板的自腐蚀析氢,每种型号测三次求平均值。

取不同型号的工作面积为10 mm×10 mm的铝板试样,在4 M的NaOH溶液中,参比电极为Hg/HgO,辅助电极为Ni板,扫描速率为1 mv/s,用CHI1100电化学工作站测定试样的腐蚀极化曲线,并用CMM-ZOE金相显微镜观察腐蚀后试样的表面形貌。

将试样经打磨、抛光后分别在不同倍率下观察合金的金相组织,并采用图像分析软件分析在10%(V/V)HF(V/V: 40%)浸蚀后基体中第二相及坑蚀等相关现象。

2 试验结果与分析

2.1 自腐蚀析氢试验结果

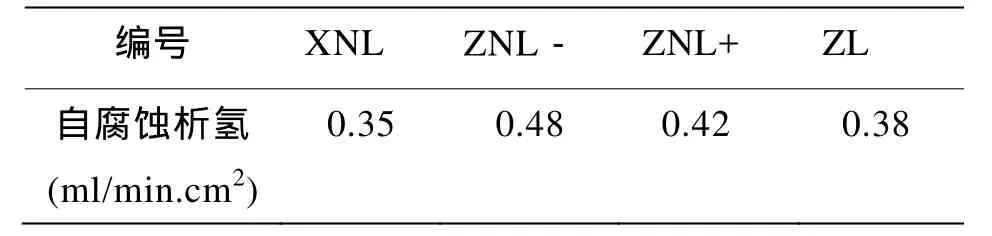

表1 不同铝板的自腐蚀析氢

由以上结果知,此批次中南铝板静态析氢较高为0.48 ml/min.cm2,由以往工作可知合格中南铝板静态析氢一般为0.40~0.44 ml/min.cm2内,可见此批次中南铝板自腐蚀析氢偏大。另外,自生产铝板自腐蚀析氢介于合格中南铝与西南铝之间。

2.2 电化学测量试验结果

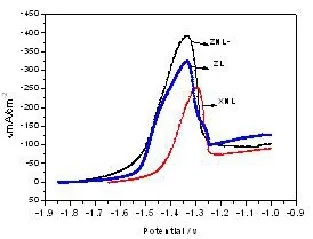

图1 试样在4M NaOH中的极化曲线

试样极化曲线如图1所示,穿孔批次的中南铝板与自生产铝板发生电化学反应的电位区间基本相同,不同的是ZNL-的峰值电流密度比ZL的峰值电流密度大,另外,关于由弱极化区到强极化区的转折电位,φZNL-负于φZL;对应于XNL峰值电流密度的电极电位,φXNL正于φZNL-和φZL,峰值电流密度ιXNL<ιZL<ιZNL-。

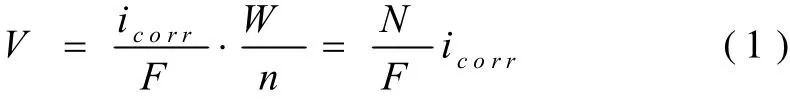

腐蚀速率按下式计算[5]:

式中:W—金属原子量;n—金属离子的价数;N-金属的克当量(克);F-法拉第常数96500库仑。

由式(1)可以看出:腐蚀速率与腐蚀电流密度成正比,本文采用塔费尔拟合的方法计算腐蚀电流密度进而比较不同铝板的腐蚀速率。

在强极化区极化电流和过电位存在塔费尔关系[6]:

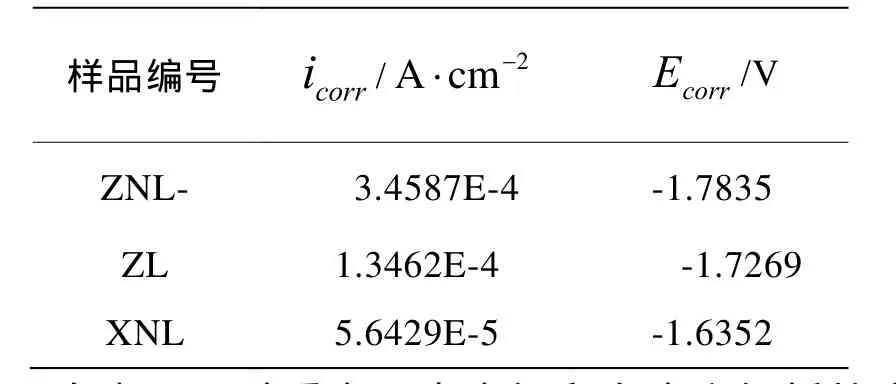

式中:a为 T afel常数,b为Tafel斜率。通过塔费尔关系外推计算出腐蚀电流密度 ίcorr和腐蚀电位Ecorr,结果如表2所示。

表2 试样在4M NaOH中的腐蚀电流密度和自腐蚀电位

由表2可以看出,中南铝和自生产铝板的腐蚀电流密度最大,说明中南铝和自生产铝板较西南铝板腐蚀速率大。通过观察自腐蚀电位可以发现,中南铝和自生产铝板的自腐蚀电位相近,与西南铝相比有了明显的负移。一般而言,在碱液中铝阳极自腐蚀电位负,其自腐蚀性强,相应的铝阳极的电化学活性也高,易发生腐蚀,这样也就从理论与试验上说明了中南铝活性比西南铝强,腐蚀析氢速率比西南大的原因。

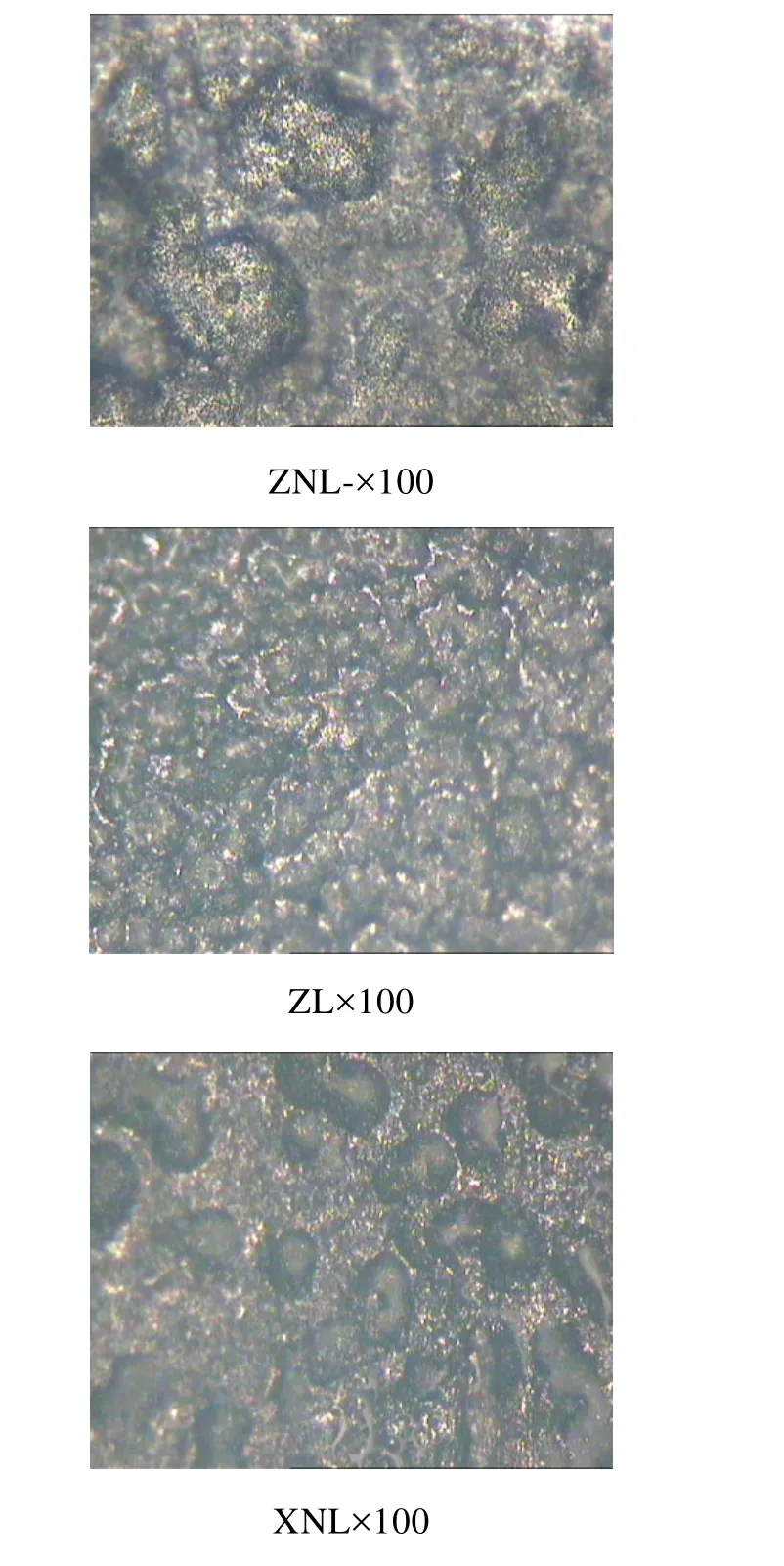

2.3 试样表面腐蚀形貌

图2为试样在4M NaOH溶液中腐蚀后的金相照片。可以看出,在试样表面均出现了大量腐蚀坑洞,在相同试验条件下ZNL-和ZL的腐蚀最剧烈,其中又以 ZNL-为大。ZNL-腐蚀孔洞尺寸较大、数量较多且分布不均并夹杂凌乱的交错腐蚀。ZL的表面腐蚀状况与ZNL-有相似之处,有凌乱的交错腐蚀但主要为沿晶胞界面的晶界腐蚀,腐蚀单元尺寸小均匀,这种腐蚀状况可能与中南铝和自生产铝板的轧制工艺有关。另外,西南铝板的表面腐蚀较其它程度舒缓,表面腐蚀孔洞较多、大小均匀且分布均匀性较好。

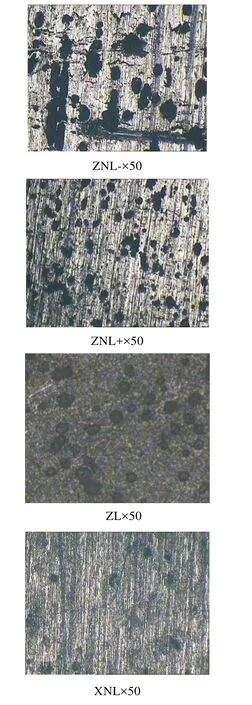

2.4 显微组织与第二相

图3 为不同铝板在 10% HF溶液中浸蚀后×50金相照片。由图可以看出,ZNL-铝板中第二相大小分布不均匀,晶界腐蚀严重,腐蚀坑洞呈线性的近似不规则分布。ZNL+中腐蚀坑洞大小基本一致并呈均匀分布,晶界腐蚀现象较少。ZL中腐蚀坑洞增多但大小基本一致且呈较均匀分布,晶界腐蚀现象较少,说明自生产铝板基体中第二相的数量比中南铝合格品少。XNL中腐蚀坑洞尺寸较小且数量较少,试验中 XNL与前三种铝板相比析气量较小,这与其第二相含量与分布相关。另外,从图中我们发现,前三种铝板的第二相均有呈近似线性分布的共性,这可能与其采用相同的轧制工艺有关。

图2 试样在碱液中的表面腐蚀形貌照片

2.5 铝板穿孔原因分析

图3 试样浸蚀后金相照片

比较中南铝与西南的微观金相结构并结合相关的轧制工艺知,中南铝包括自生产铝板的轧制为冷轧,之间缺少热处理及退火相关操作。块状铝锭中的大量粗大、尺寸不一的第二相在冷轧过程中未能得到有效溶解,并在随后在冷轧过程中连同再结晶晶粒及晶界被拉长、压扁甚至破碎,这样就导致了铝基体中的有效活性点分布不均匀,客观上造成铝阳极板放电穿孔的可能。西南铝铝生产过程中相关热处理及中间退火处理可为再结晶提供充分的储能,形核率的增加,有利于得到细小、均匀、等轴的再结晶晶粒。同时,热处理有效减少了第二相及其它杂质的溶解,在随后的冷轧过程中析出的细小第二相将均匀地弥散在晶界和晶内,这样将有效减小析氢,并降低铝板穿孔的可能。另外,比较 ZNL-和自生产铝板的熔铸工艺可知,中南铝合金采用小坩锅熔炼,采用水冷模铸造,而自生产铝板采用大坩锅电磁加热方式熔炼,半连续方式铸造。从熔铸工艺上讲,水冷模冷却强度大,易导致局部冷却不均造成偏析严重,同时也容易夹杂进入杂质,其少量多批次的熔炼方式也容易导致不同批次产品的一致性差,废品率高。自生产铝板首先从源头保证了熔炼过程元素的分布均匀性,在其次的铸造中采用半连续的方式控制冷却强度,易获得等轴晶并利于第二相均匀析出。

3 结论

(1)相比西南铝,中南铝板活性强,自腐蚀析氢大,腐蚀电位更负;

(2)中南铝 ZNL-基体中具有大量尺寸大小不一,分布不均的第二相颗粒,铝板腐蚀速率大、腐蚀不均匀,表面易出现穿孔与开裂;

(3)西南铝采用较好的轧制及热处理工艺,铝板中第二相含量较少且分布均匀,自腐蚀析氢小。

[1]舒方霞, 王兆文, 高炳亮等. 碱性铝-空气电池用铝合金阳极的研究进展[J]. 电池, 2005, 35(2):158-159.

[2]EI HA, ABDE W FM, ZEIN EA S. Electrochemical behaviour of A1, Al-Sn, A1-Zn, and AI-Zn-Sn alloys in chloride solution containing stannous ions[J].Corrosion Science, 2001, 43(4): 655.

[3]刘功浪, 林顺岩, 游文等. 阳极铝合金熔炼铸造工艺研究[J]. 铝加工, 2000, 23(6): 9-13.

[4]唐有根, 黄伯云, 卢凌彬等. 金属燃料电池[J]. 物理学与新能源材料专题, 2004, 33(2): 85-89.

[5]张承忠. 金属的腐蚀与保护[M]. 北京: 冶金工业出版社, 2000.

[6]曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 1985.