基于工业以太环网的煤矿综合信息化平台构建技术研究

2012-07-03赵磊

赵 磊

(聊城大学 东昌学院,聊城 252000)

0 引言

本文以新汶矿业集团公司某矿的综合信息化平台建设为研究对象,详细介绍了其建设过程中的技术问题。

1 综合信息化网络平台架构

1.1 综合网络总体方案

根据煤矿信息化建设的要求,煤矿全矿井信息化系统设计两层网络,信息层网络和控制层网络[1,2]。

煤矿地面综合调度控制中心建立以监测与控制为主的管理以太网,有独立的网关和防火墙,并可以通过以太网向公司提供煤矿全矿安全、生产等信息,并支持授权的远程访问。

煤矿综合控制系统包括井上部分和井下部分,以1000M工业光纤以太环网作为全矿主干网,主干网通过工业级交换机为全矿各个子系统提供方便灵活的工业以太网接口,煤矿地面、井下子系统均可以方便加入。

煤矿主干网为1000M工业光纤以太网,采用环型结构,核心交换机采用国际顶级工业级品牌,以保证系统的高可靠性。即使光纤网络有一点断开,网络也能照常工作,并且能很快诊断出故障的位置,方便进行维修。

系统的服务器设计为冗余结构,服务器采集、分析、管理全矿安全、生产等全部信息,并提供给各个操作员站,各操作员站对全矿子系统的控制信息也由服务器,经由工业以太网上相应节点发送到被控子系统。服务器上的重要历史信息能够保留一年或更长时间。

在1000M工业以太网上设计一台工程师站,工程师站由经过专门培训过的工程师操作,工程师站负责组态并维护全部控制系统。

本文建立全矿井的综合自动化网络系统,主干网络采用光纤以太环网传输(传输速率1000M),把基础自动化各子系统和工业电视监控系统连接到该系统平台上,通过该系统能对基础自动化各子系统发布控制命令,并能监视各子系统设备的运行状态,收集所需的生产和安全参数进行分析等操作。系统往上能够联接集团公司企业资源管理(ERP)等系统,便于矿井与集团公司之间的生产与管理信息交换。

1.2 系统架构

对于煤矿综合信息化平台设计,我们根据管理与控制一体化的观念,将系统分为底层自动化控制系统和上层信息系统,结合计算机、网络、通讯、自动化及信息的新技术与理论,采用先进的工业控制软件和网络产品、自动化产品以及先进的数据库软件,实现煤矿在安全、电、水、风、运输、掘进和开采等环节的全面信息化,将管理与生产的所有环节统一到一个网络平台上,构成完整、统一的整体[3,4]。

1.2.1 网络平台配置的特点

1)可靠性高:独立工业环网;网络自愈时间小于30ms(要求500ms);核心交换机冗余热备份;数据库冗余热备份。

2)安全性高:工业环网、企业管理环网和外网连接均采用防火墙隔离;井下1000M环网 (要求100M环网);满足井下日益增加的数据带宽需要;自主隔爆兼本安产品;井下采用自主研发的1000M本安隔爆光纤环网交换机。

3)方便接入:KJJ136具备多种接口;以太网接口;RS485接口;CAN接口;有在多个矿和多种设备对接经验,方便接入。

4)具有多种软件接口成熟协议:OPC、DDE和TCP/IP;MODBUS和CDT91规约;对多个矿和多种设备对接成功经验的总结;西门子、AB、GE、Schneider、ABB 、欧姆龙和三菱等知名品牌PLC;上位组态软件WINCC、iFix、Intouch和Kingview。

1.2.2 系统结构要求

1)工业以太网:利用1000M的工业以太网做基础,克服就地控制过程中可能存在的隐患及事故,克服不同设备间难以完全发挥出效率、相互之间容易脱节等缺点,系统包括网络通信接口设备、信息传输介质、现场分站以及地面控制中心,形成统一、先进的自动化控制集成网络平台,保证了系统的可靠性和安全性。

2)环网冗余技术。

3)异构系统的互联互通:本计方案分别要在网络级和串口级提供多种符合国际主流标准的接口方式,便于各种子系统的接入,实现最大限度的信息共享;能够集成不同厂家的硬件设备和软件产品,实现各系统间信息互通,并将各系统数据集成。

4)完备的接口预留:本环网的建设充分考虑到煤矿未来信息化建设和自动化改造建设的需求,采用成熟的软件产品和环网搭建,极大程度上降低了将来各种系统的改造和建设的难度和费用。

5)实时信息数据集成。

6)统一的数据库:在集成化的数据管理中,所有的数据存放在SQL SERVER数据库中进行管理,数据一旦被输入,在整个系统中都可以使用。

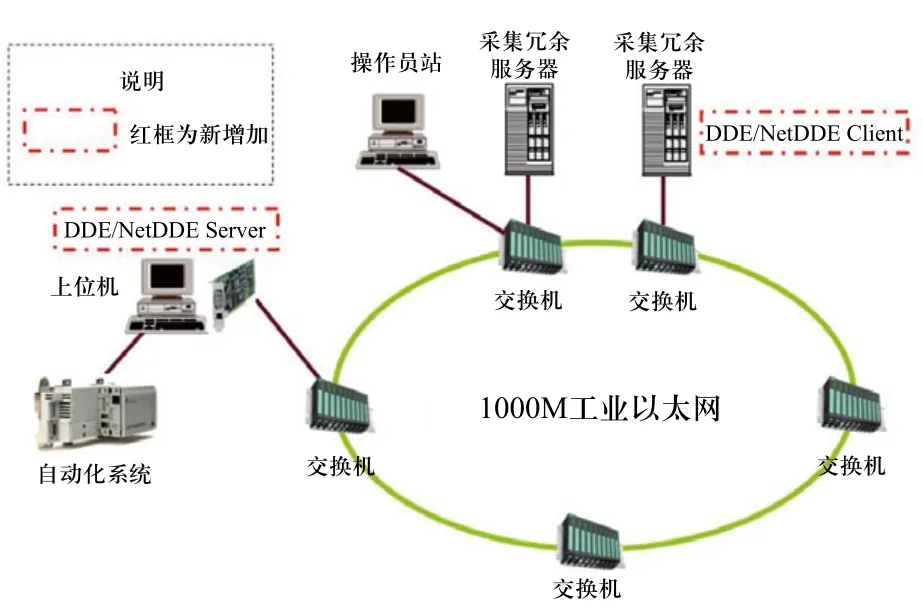

建立的整个环网系统结构如图1(a)和1(b)所示。

由于B/S结构的管理软件比C/S结构软件有较大的优势,因此调度平台软件采用B/S模式设计三层网络体系结构:浏览器、应用逻辑服务器和数据库服务器,软件系统采用全中文平台界面,窗体框架结构,界面直观易学易用,多线程技术,能实现多任务稳定可靠运行。

1.3 软件平台主要功能

综合信息化软件平台不仅仅是对所接入的系统的信息综合,更关键的把数据分类、共享,建立有效的管理系统,为领导决策提供依据。

1)信息的综合功能和实时监测功能。

2)控制功能:具有远程启动、停止、复位和测试功能,并具有可进行地面远程编程、故障(保护)屏蔽及控制方式转换等功能。

3)WEB浏览功能。

4)数据系统分级管理。

5)实时报警故障记录。

6)完整的事件记录,为系统的事故追查及重演提供重要的信息。

7)扩展功能:选用计算机和系统软件应留有备用容量和接口,可以很方便地进行扩展,以满足将来全矿井的需要。

8)系统安全性:系统抗干扰能力强和容错性好,具有优良的安全验证体系,支持系统的安全性恢复;支持数据备份;保证系统安全可靠。

9)故障报警分析功能。

10)综合数据统计查询功能。11)可以查看历史数据曲线。

12)报警功能:能为用户提供各类监测系统的实时报警信息包括超限报警、开关报警和系统在线设备的故障记录。

13)打印功能。

14)授权管理功能:在综合自动化监控系统中,使用者对系统的操作权限应该有严格的控制,必须限制哪些用户能够登录该系统,可以使用系统中的哪些子系统,以及对子系统能够具备什么样的操作权限。

2 核心交换机

图1 煤矿综合信息化以太环网图

由于煤矿行业的特殊性,普通交换机在抗干扰性能、电磁兼容性、可靠性、可用性、MTBF等方面不能完全适应环境的要求,且不能形成高速冗余环的连接方式,使用寿命也会大大降低,因而必须采用工业级的以太网交换机。本方案核心交换机选用工业级以太网交换机,配置千兆以太网光口。

1)工业以太网交换机

此方案设计采用德国赫思曼公司生产的工业交换机。赫斯曼产品特点:有工业级核心交换机,带宽万兆级可承上启下,无信息传输瓶颈;可以建立多环,系统带宽随环数倍数增加,方便扩容支持环网冗余、环间耦合、环相切等独特功能来保证其可靠性。

德国赫斯曼公司的工业以太网交换机RS2、MICE和MACH400系统产品均为工业级以太网设备。它们采用牢靠的重负荷设计,其性能指标远远超过一般的OA网络产品,电磁兼容性、工作温度、防震等指标完全符合煤矿工作现场的要求。

2)核心交换机MACH4002-24G-L3P

整个信息化平台系统配置2台德国赫斯曼生产的MS4002-24G-L3P工业级核心交换机。赫斯曼核心交换机如图2所示。

图2 核心交换机

本产品是一款机架安装式、组网十分灵活,可组成超级光纤自愈环网、超级工业以太环网自愈环网,方便了用户的使用。上联冗余的1000Mbit/s端口,利用上联冗余接口,可以组成自愈环网。提高系统可靠性。

3)地面环网交换机

地面安装的赫斯曼环网千兆交换机,每台交换机配置不少于2个1000M光口, 不小于12个10/100M电口,并为每台环网交换机配置UPS不间断电源,支持4小时延迟。

4)井下隔爆兼本安型环网交换机

隔爆兼本安通讯接口属矿用隔爆兼本质安全型设备,可以在有甲烷、煤尘爆炸的危险环境中使用,为具备以太网接口或具备RS485通讯接口的设备提供信息交换渠道。设备提供8个以太网接口,2个千兆以太网光口,1个百兆以太网光口,3个本安10M/100M自适应以太网电口、2个本安标准RS485通讯接口,同时具备千兆以太网冗余功能,适合组建千兆骨干网络。

5)交换机的网络管理

交换机的网络管理,可以采用赫思曼公司的网络管理软件HiVision,通过对网络的全面监视,能够实现综合的负载和故障分析,也能发现网络中可能存在的隐患并及时采取措施。

3 子系统软硬件接入

3.1 硬件接入方式

根据控制点的分布、各信息化子系统的特点和接入技术的特点,有以下四种接入方式:

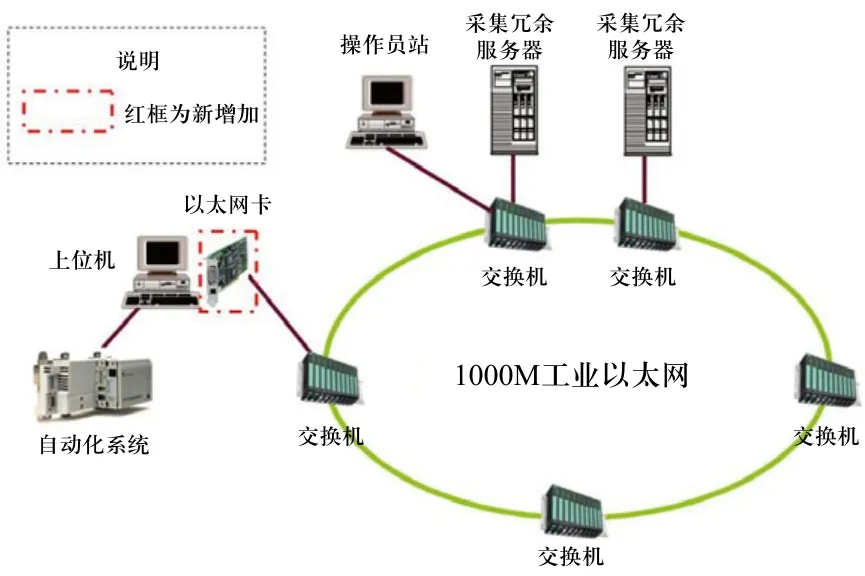

1)上位机接入

对于信息化系统比较简单,没有以太网接口,但有上位机,可以在该上位机上增加通讯以太网卡支持,与附近的交换机进行物理上的网络联接。上位机接入方式如图3所示。

图3 上位机接入方式

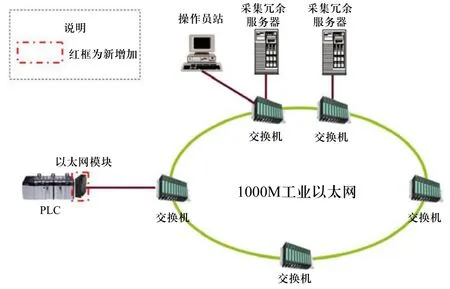

2)PLC接入

对于信息化系统采用PLC进行控制,可以对PLC增加以太网模块,与交换机进行物理上的网络联接。PLC接入方式如图4所示。

图4 PLC接入方式

3)子网络接入

对于信息化系统已经很成熟,并且自成网络,对外有统一的以太网接口,可以通过此RJ45口与交换机进行物理上的网络联接。子网络接入方式如图5所示。

图5 子网络接入方式

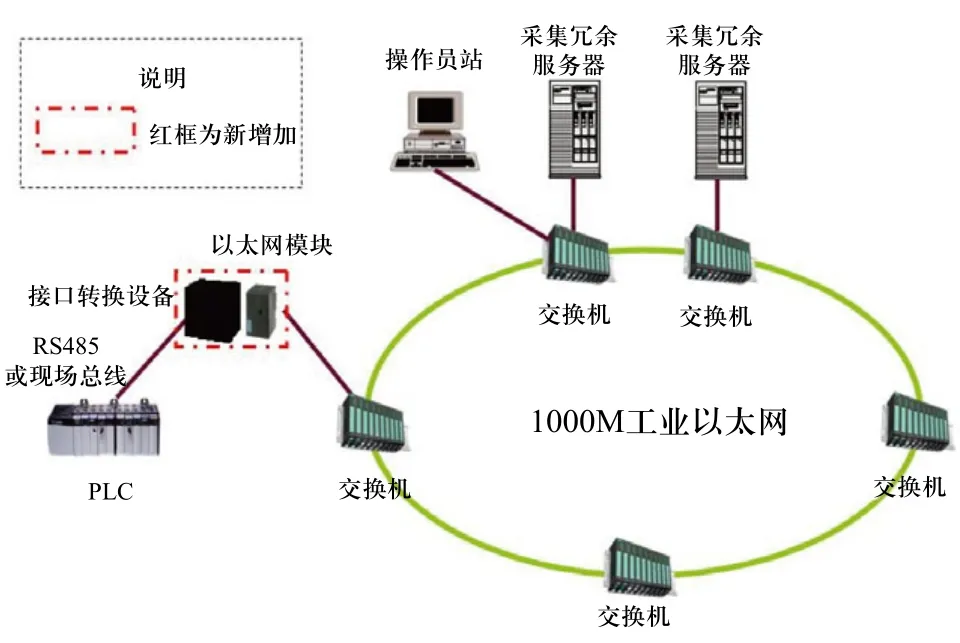

4)扩展接入

对于信息化系统不仅没有以太网接口,而且也没有上位机,但该系统支持RS485或Prof i bus等现场总线,可以增加一台接口转换设备,通过扩展方式转化成以太网接口与交换机进行物理上的网络联接。扩展接入方式如图6所示。

图6 扩展接入方式

3.2 软件接入方式

在各个自动化系统与综合信息化的千兆以太网进行物理上硬件网络联接以后,下一步要解决的就是通过软件进行数据通讯,各自动化系统与采集服务器的数据通讯有四种方式:OPC通讯方式、驱动通讯方式、DDE/NetDDE方式和自主开发方式,但是最佳的方式是OPC通讯方式,并且需要提供OPC接口。

1)OPC通讯

OPC主要在制造自动化以及过程控制等领域得以广泛应用。 OPC是以OLE/COM机制作为应用程序的通讯标准。OPC使接口函数得以规范,不管现场设备以何种形式存在,客户都以统一的方式去访问,从而保证软件对客户的透明性,使得用户完全从低层的开发中脱离出来。

如果该自动化系统具有上位机,并且该上位机软件支持OPC SERVER,则可通过上位机软件的OPC方式进行通讯。OPC通讯方式如图7所示。

图7 OPC通讯方式

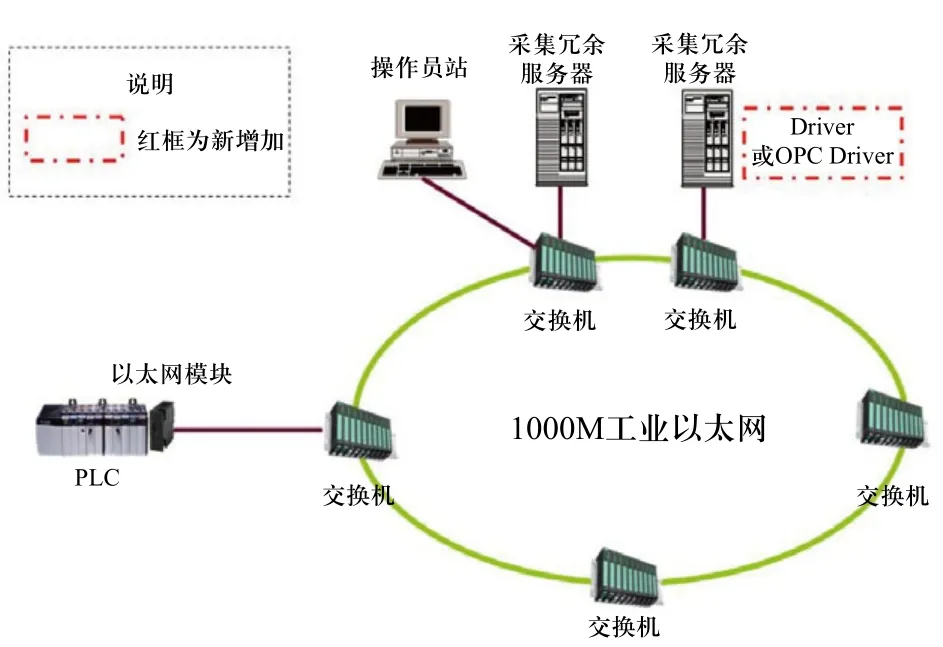

2)驱动通讯

如果组态软件支持该自动化系统的PLC的驱动,或者该PLC有基于OPC SERVER的驱动,则可以通过组态软件直接与PLC通讯进行数据交换。驱动通讯方式如图8所示。

图8 驱动通讯方式

3)DDE/NetDDE

DDE/NetDDE通讯方式是一种标准的网络接口,是MS Windows操作系统提供的一种动态数据动态数据交换信息通讯机制,它允许两个应用程序通过连续自动的交换数据来进行对话。由于DDE方式本质存在的问题,基于DDE的数据通讯不够稳定,因此,在涉及到关键过程或关键设备的监控过程中,不推荐使用DDE作为通讯方式。但是,DDE/NetDDE通讯方式易于实现和使用,且成本低,在一些不重要的数据通讯中仍然可以使用。DDE/NetDDE通讯方式如图9所示。

图9 DDE/NetDDE通讯方式

4)自主开发

对于以上条件都不满足的情况,可以由自主开发,软件开发资质是CMMI5级,全国最高,而且在煤矿综合自动化软件通讯开发中,成功与供电系统进行数据交换通讯,具有丰富的经验。

3.3 线缆接入方式

由于各个子系统比较分散,而且在多雷击、电磁干扰强、传输距离远的不利条件下,实现可靠通讯,因此在接入时线缆连接方式根据实际情况有以下五种方式。

1)当地面自动化系统与主交换机的距离在100米之内时,通过双绞线接入到环网中。

2)当地面自动化系统与主交换机的距离超过100米,采用单模光纤收发器或小交换机接入到环网中。

3)当井下自动化系统与主交换机的距离在100米之内时,通过矿用双绞线接入到环网中。

4)当井下自动化系统与主交换机的距离超过100米,但该处只有1个系统接入时,采用矿用本安型数据光端机,通过单模光纤接入到环网中。数据光端机建议采用矿用隔爆兼本安不间断电源,因为该电源供电时间较长。

5)当井下自动化系统与主交换机的距离超过100米,但该处有1个以上系统(包括网络摄像头)需要接入时,采用小型交换机,通过单模光纤接入到环网中。

4 结束语

本文选择了适合煤矿企业特殊环境的工业以太环网,工业以太环网运行安全可靠稳定,选择了性能可靠的矿用赫斯曼交换机,并对多种接入方式及通讯方式进行了研究和总结。最终建立了综合信息化平台构架,为后面子系统(例如运输子系统、供电与排水子系统、安全监控子系统以及视频调度系统等)的研究建立打下了坚实的基础。

[1] 孙进良, 刘永生, 张继伟, 李聪, 郭晓庆. 超化煤矿综合自动化技术方案的探讨与研究[A]. 第18届全国煤矿自动化与信息化学术会议论文集[C]. 2008.

[2] Huang S C, Huang Y M, Shieh S M. Vibration and stability of a rotating shaft containing a transerse crack [J]. Sound and Vibration, 1993, 162(3): 387-401.

[3] 张申, 孟祥军, 阎钦运. 煤矿综合自动化系统三网合一的特点与趋势[A]. 第十八届全国煤矿自动化学术年会中国煤炭学会自动化专业委员会学术会议论文集[C].2008. 4-8.

[4] 吕鹏飞, 郭军. 我国煤炭数字化矿山发展现状及关键技术探讨[J]. 工矿自动化, 2009(9): 16-20.