网络化热切割机智能数控系统研究

2012-07-03姜永成张成龙牛津桥孙忠伟谢风伟韩庆林温佩松

姜永成,张成龙,牛津桥,孙忠伟,谢风伟,韩庆林,温佩松

(佳木斯大学 机械工程学院,佳木斯 154007)

0 引言

随着Internet技术的飞速发展,数控系统也向着网络化、智能化和柔性化方向发展。因此,实现数控机床的网络化和智能化成为未来发展的重要趋势。浙江大学的程文锋阐述了一些网络功能的具体实现方法,构筑了一个网络制造系统模型[1]。华东理工大学的黄碧辉等在VC++平台下利用面向对象编程技术,开发了一个基于网络的开放式数控系统[2]。潍坊科技学院的张柏军等对网络数控系统硬件平台和软件平台的设计与实现进行了阐述分析[3]。安徽机电职业技术学院的杨海卉建立了基于数控机床的网络化设计的制造技术框架,提出了一种网络化制造的关键技术[4]。本文研究的网络化和智能化管理系统可以更方便用户的使用及技术员的远程调试,具有广阔的发展前景和经济价值。

1 网络化、智能化热切割机数控系统的总体结构

1.1 系统的总体框架

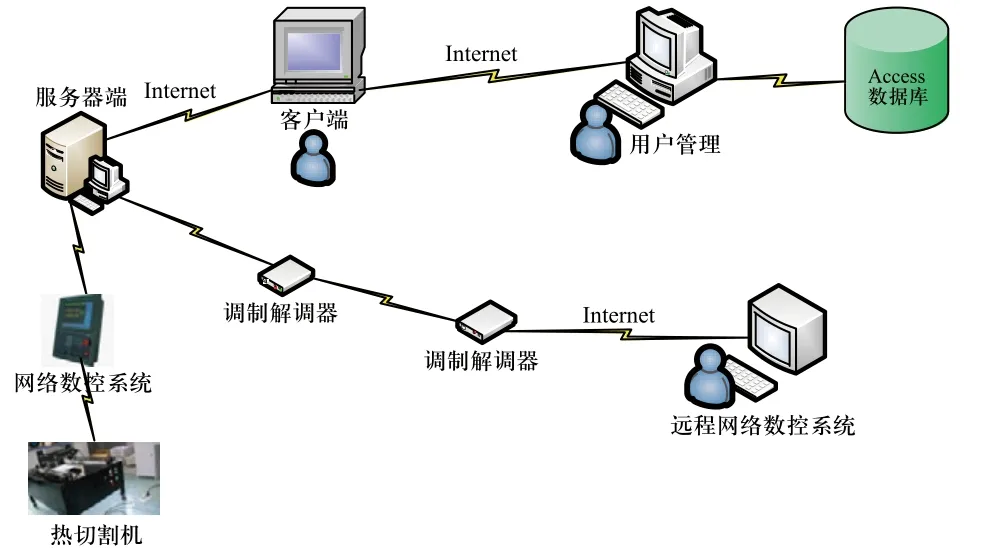

网络化、智能化热切割机数控系统包括Access数据库、客户端、用户管理、服务器端、网络数控系统、热切割机和远程网络控制。网络管理系统主要由用户管理、客户端和服务器端三部分组成,它们之间通过Internet进行连接。系统的总体框架如图1所示。

图1 系统的总体框架

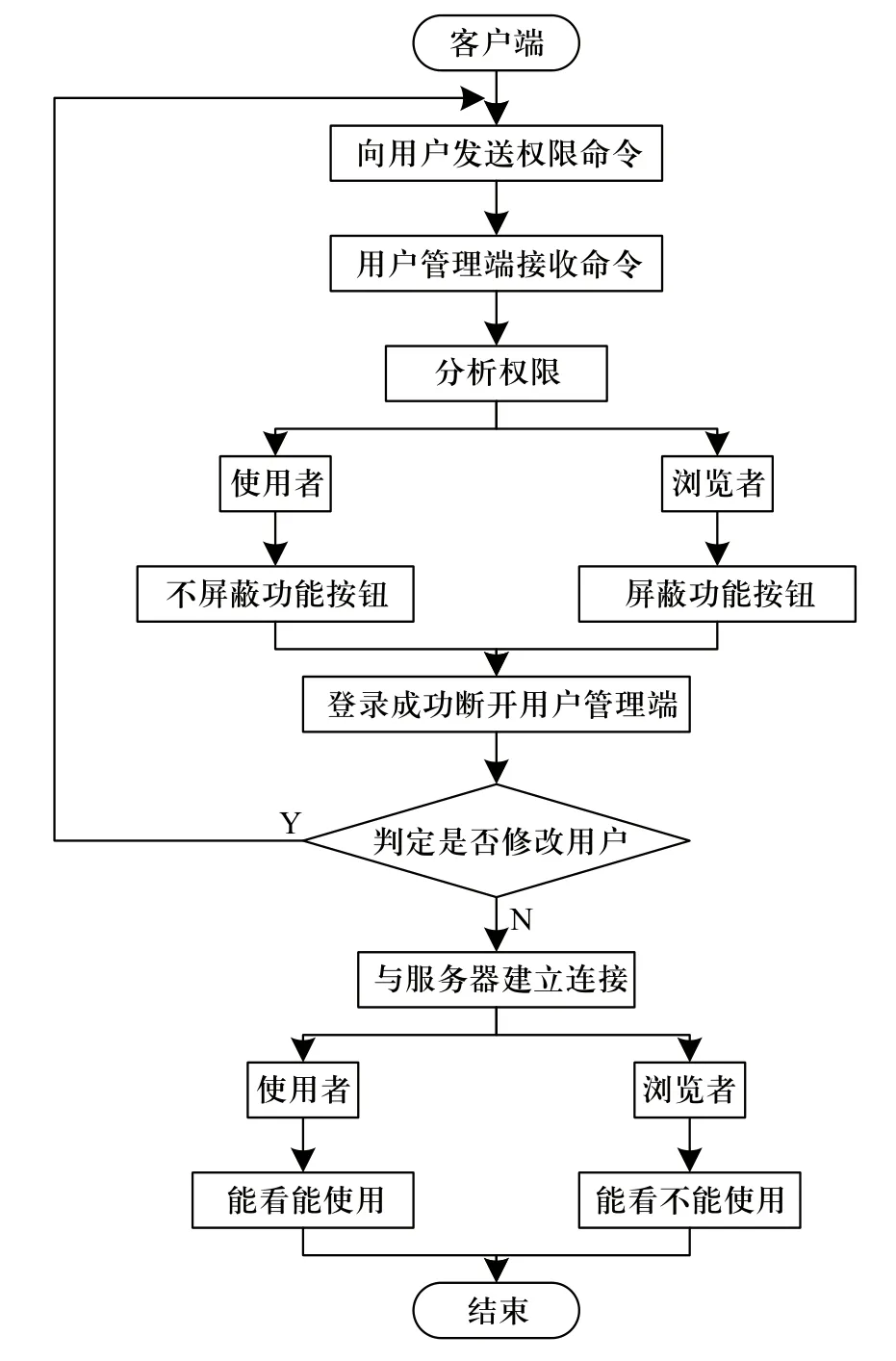

用户管理、客户端和服务器端之间的连接过程为:客户端通过向用户管理系统发送用户信息来进行连接;用户管理系统接收信息后则会判断用户权限,根据权限的不同开启不同的功能;登录成功后就会与用户管理系统断开连接,同时与服务器端建立连接。根据用户权限的不同分为使用者和浏览者两类,浏览者只能进行图像传输不能进行远程控制,而使用者不但可以进行图像传输还可以通过功能键发送命令对机床进行远程控制与调试。系统总体结构流程图如图2所示。

图2 系统总体结构流程图

1.2 软件系统的结构及组成

网络化和智能化管理热切割机数控系统主要由用户管理/客户端和客户端/服务器端两部分构成。用户管理包括用户信息显示区、用户信息修改区及一些相关功能的控制按钮,通过功能按钮可以修改数据库中的客户信息。用户管理界面如图3所示。

图3 用户管理界面

客户端包括图像显示区、功能按钮控制区及客户端与用户管理和服务器端的连接操作区,客户端界面如图4所示。

图4 客户端界面

服务器端包括加工图形显示区、图像显示区、功能按钮控制区及主菜单界面。服务器端界面如图5所示。

图5 服务器端界面

2 热切割机数控系统网络功能的实现

热切割机的网络功能采用Socket组件实现,Socket组件包括Server socket及Client socket两部分。服务器端和客户端主要是通过流进行图像信息的传输,通过发送指令来控制功能键的实现。

2.1 用户管理与客户端的信息传输

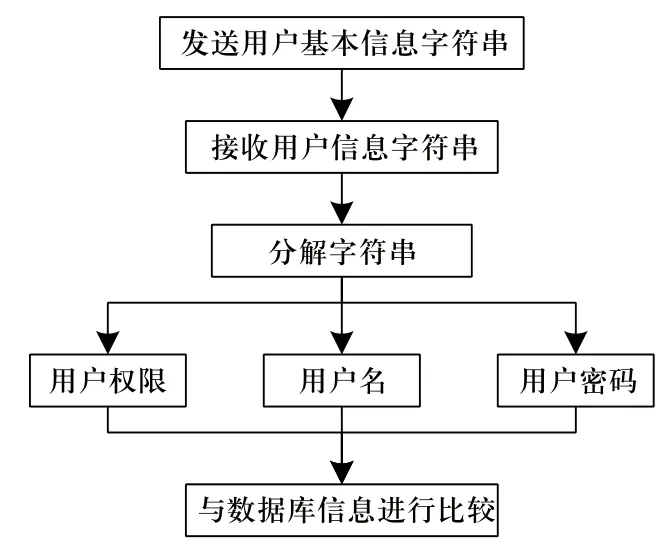

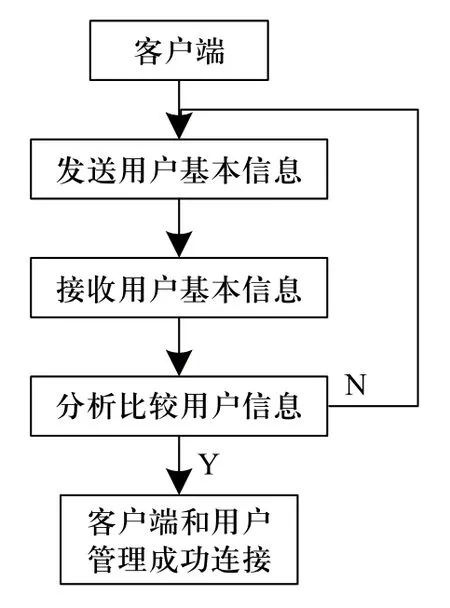

图6 传输信息流程图

图7 客户端连接用户管理流程图

客户端向用户管理系统发送用户基本信息,用户管理系统接收到用户信息后与数据库中存储的信息进行匹配,若成功则返回成功信息提示,并建立连接。传输信息流程图如图6所示,客户端连接用户管理流程图如图7所示。

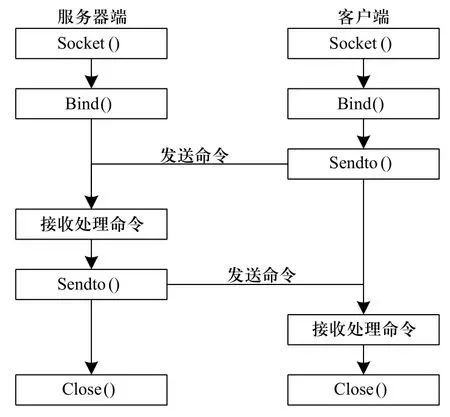

2.2 客户端与服务器的信息传输

客户端与用户管理断开连接后就可以与服务器进行连接,客户端与服务器端进行连接时根据用户权限的不同分为使用者和浏览者。浏览者只能观看图像信息,使用者不仅能观看图像信息还能操作功能键,通过发送命令来控制服务器端的功能按钮。客户端连接服务器端流程图如图8所示。

图8 客户端连接服务器端流程图

3 试验

3.1 加工试验平台构建

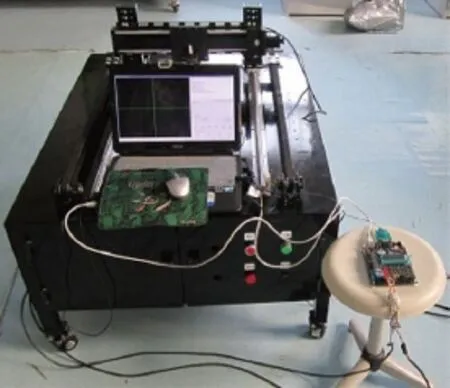

1) 硬件平台构建

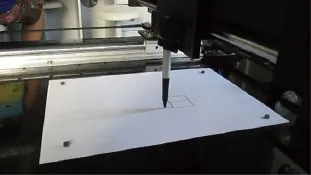

本系统实验采用自行研制的热切割机实验平台,其上搭配HP520笔记本,使用自制运动控制卡作为运动控制器,上述硬件组合成的热切割机实验平台如图9所示。

图9 热切割机实验平台

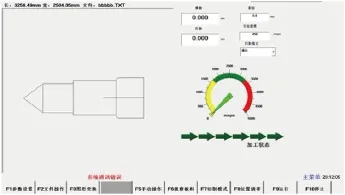

2)软件平台构建

热切割机的控制软件所使用的操作系统平台是Windows XP,编程环境为Delphi 7,零件的加工程序采用数据库的方式存储,系统通过读取数据库的G代码程序来加工零件,实验系统软件平台如图10所示。

图10 实验系统软件平台

3.2 加工试验

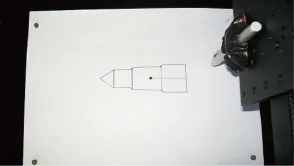

图11 模拟加工过程图

图12 模拟加工轨迹图

客户端首先用过网络与用户管理端进行连接,通过验证用户信息来判断是否与服务器端进行连接。客户端与服务器端建立连接后,根据用户权限的不同来限制不同用户的使用权限。用户获得权限后,可选择加工程序,进行远程控制实现加工。本试验编制的G代码程序包含了直线、圆弧程序,通过研制的数控系统控制切割机实验平台运动,模拟加工过程图如图11所示,模拟加工轨迹图如图12所示。

实验结果表明网络化的数控系统操作更简单,可以使调试人员在异地通过Internet对机床进行调试,而且网络化的管理系统使管理者可以很方便地对用户进行管理。

4 结论

1)设计的网络管理系统使用户操作更方便,技术人员可以远程对热切割机进行调试。

2)设计的热切割机网络管理系统运行稳定、可靠。

3)网络管理系统降低了远距离调试机床的成本,增强了企业在市场中的竞争力。

[1] 程文锋, 葛永明, 张鸣. 基于PC的开放式数控系统网络功能的研究与实现[J]. 机电工程, 2008, 25(5): 75-78.

[2] 黄碧辉, 李英, 李小龙. 基于网络的开放式数控系统的研究[J]. 机械设计与制造, 2010, (5): 164-166.

[3] 张柏军, 杜鹏. 网络化数控系统的研究和开发[J]. 数字技术与应用, 2010: 39-40.

[4] 杨海卉. 基于数控机床的网络化制造技术研究[J]. 机械工程师, 2008, (4): 61-62.