抛光机器人轨迹连续性规划与仿真

2012-07-03何竞择

张 栋,贠 超,何竞择,宋 涛

(北京航空航天大学 机械工程及自动化学院,北京 100191)

0 引言

随着对产品质量要求的提高,在更多产品中使用抛光加工以提高表面质量。目前,复杂几何形状工件的抛光工艺主要由人工完成。人工抛光加工,劳动繁重,环境恶劣,生产效率低,且对工人经验要求较高,产品一致性差[1,2]。

与数控机床抛光相比,机器人抛光更具柔性和灵活性,适合复杂曲面的抛光操作[3]。而通用机器人在结构刚度上表现欠佳,不能完全满足抛光加工力较大的要求,且存在一定的振动,因而抛光质量,效率和适用范围受到制约[4]。而对专用的抛光机器人进行轨迹规划研究,将有助于提高其加工能力和质量,减少对示教的依赖。

1 抛光机器人结构分析

本文所述的抛光机器人系统,专为复杂曲面的抛光加工设计,同时具备了机器人运动灵活和机床结构刚度高的优点,在较大抛光力作用下,较高速的抛光加工中,表现突出。从而可以适应较复杂曲面,获得较高的质量、精度和效率。

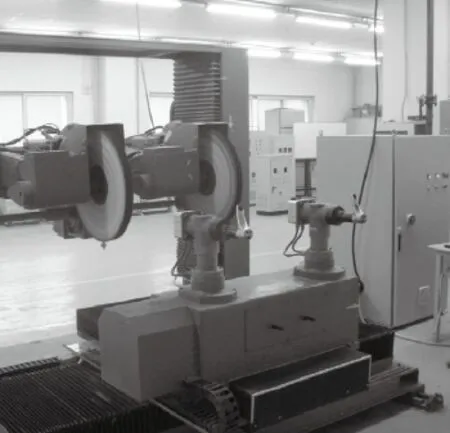

该抛光机器人系统为两工位同步运动的3P3R型,6自由度机器人,如图1所示。其中,抛光轮安装部分具有2个自由度,分别是沿竖直方向的移动自由度Z,以及与Z轴和抛光轮旋转轴线均垂直的转动自由度A;工件装卡结构部分具有4个自由度,分别是水平面内相互垂直的移动自由度X和Y,轴线沿竖直方向的转动自由度B,以及轴线与B轴垂直的转动自由度C。

图1 抛光机器人结构

另外,抛光轮轮轴的轴承座,通过滑块导轨,安装于抛光轮支架上,在振动汽缸的带动下,可沿抛光轮旋转轴线方向振动。振动频率在每分钟30~200次,以适应加工要求。抛光轮会随着抛光加工的进行发生磨损,本机安装的抛光轮许用直径为300mm~600mm。

为获得较理想的灵活空间,需使用抛光轮上不同位置进行加工,所以,抛光加工点所在的扇区位置,被认为是一个可由操作人员指定的自由度。而变换扇区由人为设置,即只能设定离散的值,即会造成实际抛光轨迹的不连续。为解决因扇区改变造成的不连续,首先,应尽量避免同一工件加工中不必要的扇区更改,即尽量通过A, B,C, X, Y, Z等6个自由度调节机器人姿态,完成抛光作业;其次,在抛光路径上,扇区改变时,连续插入多个示教补充点,且这些点应为工件坐标系下一定规律曲线上的点。

2 抛光机器人运动学分析

2.1 D-H方法

为描述相邻杆件问平移和转动的关系,Denavit和Hanenberg于1955年提出了一种为关节链中的每一杆件建立附体坐标系的矩阵方法。对于旋转关节关节角是关节变量,其余参数固定不变;对于移动关节,偏置是关节变量,其余参数固定不变。

2.2 建立D-H坐标系

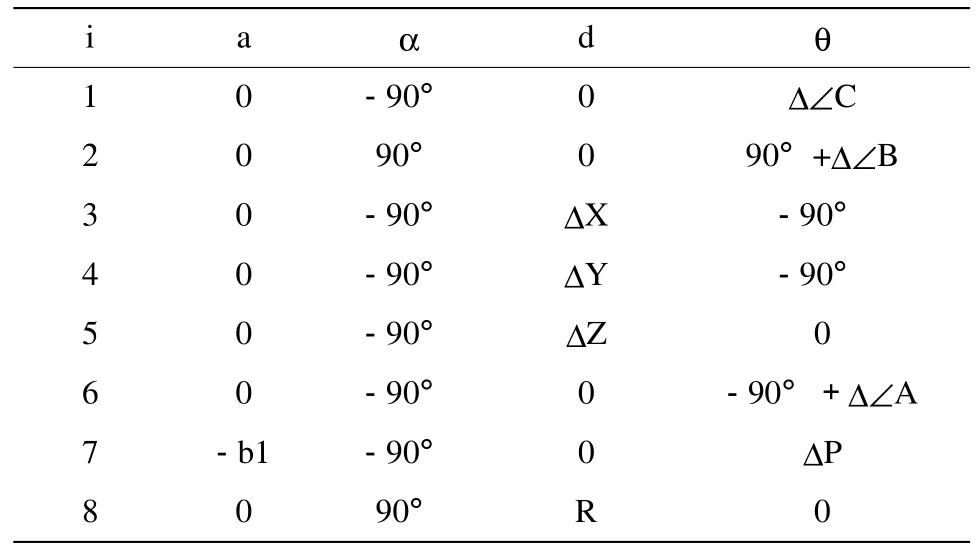

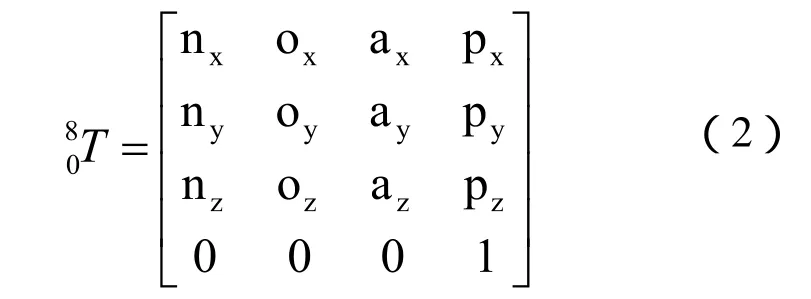

通用的6R型工业机器人一般以世界坐标系作为第0坐标系,进行建模。而本抛光机器人的自由度分列于工件和工具两部分,为研究抛光加工点,在工件坐标系内的运动,以工件坐标系作为第0坐标系。原点建于BC轴交点上。并根据抛光机器人结构尺寸,按照D-H方法依次建立各坐标系。为描述抛光加工时所使用的抛光轮上弧段的区域,建立第7坐标系。如图2所示。

相应各杆件的结构参数和运动参数,如表1所示。与该套建系方案相对应,须规定各关节的正方向及移动或转动范围。则第8系原点为加工点,Z8指向加工法向,X8指向抛光速度方向。

表1 抛光机器人D-H参数表

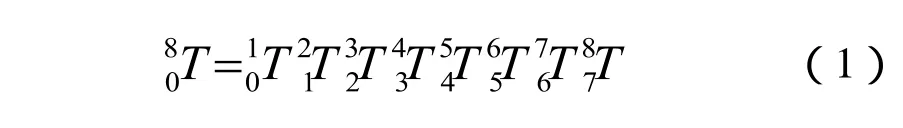

2.3 机器人运动学正解

图2 抛光机器人D-H建模图

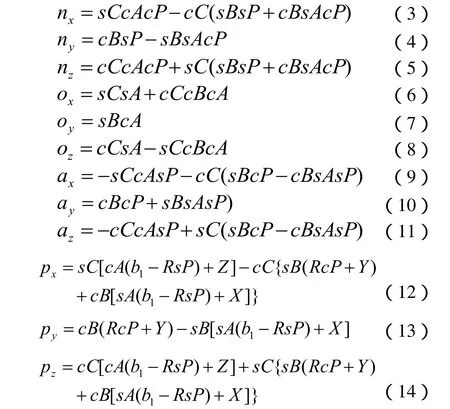

解得各项如下:

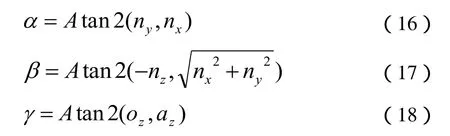

依次绕固定坐标系的X0,Y0,Z0轴旋转γ角,β角,α角。可由矩阵形式描述为:

则有,在cosβ≠0时,

所求得的px,py,pz和α,β,γ即可描述抛光加工点的位置和姿态。

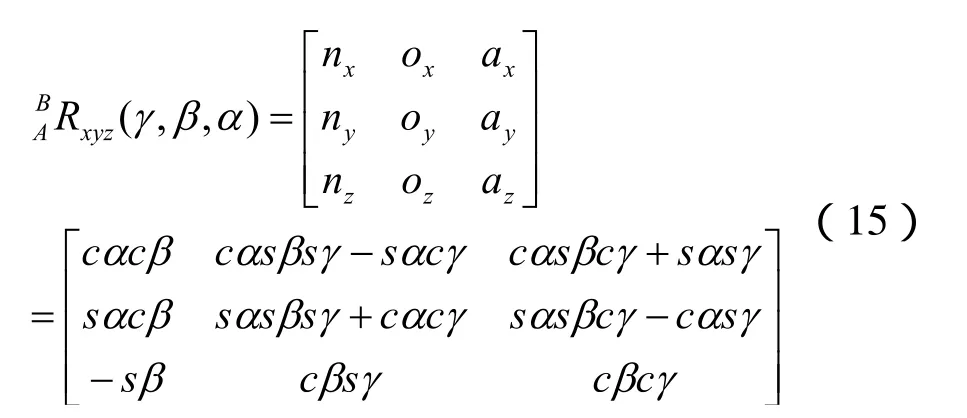

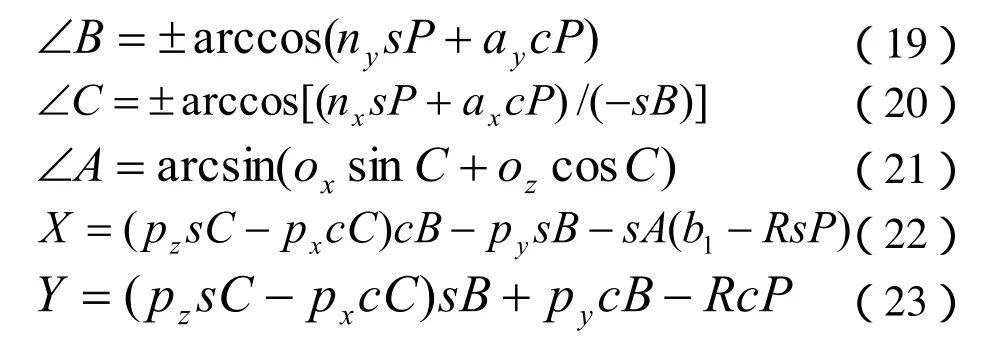

2.4 机器人运动学逆解

在已知抛光点在工件坐标系中的位置,法线方向和抛光速度方向的条件下,要求得各关节的移动或转动量,就需要求解运动学的逆解。对机器人运动学正解,进行观察求解可得:

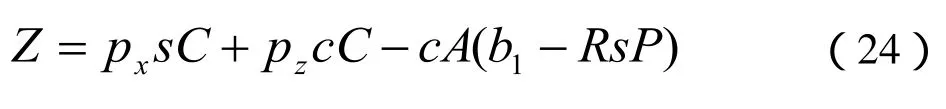

式(19)!式(24)中,b1=51.5。

3 三次参数曲线插值

波音公司的弗格森(1963)首先引入参数三次方程,用于在飞机设计中进行曲线和曲面的定义。

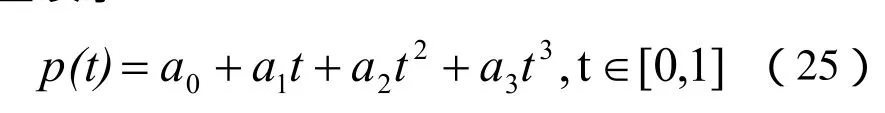

参数三次(parametric cubic)曲线,简称PC曲线,

用幂基表示:

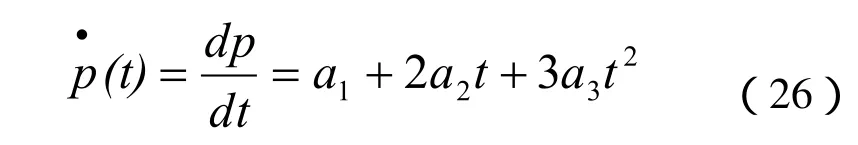

将式(25)对参数t求导:

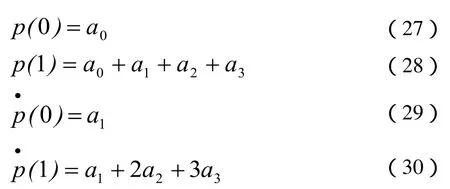

用t=0,1分别代入式(25)和式(26)中,有

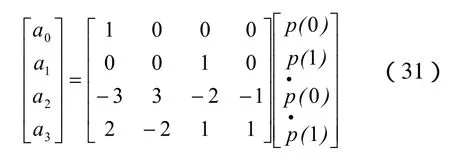

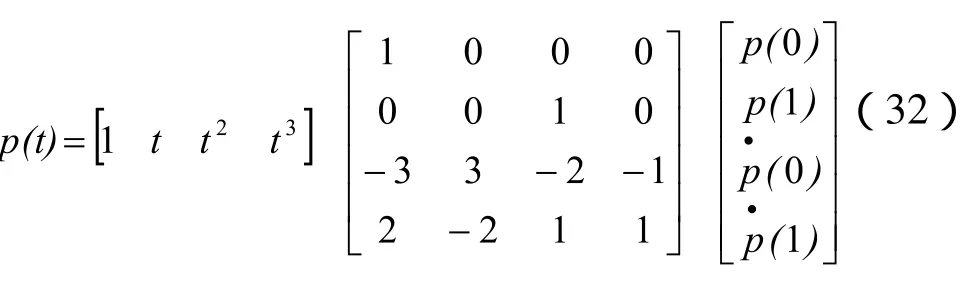

其矩阵形式即:

将式(25)代入式(31)。可以得到用两断电及其切矢表示的参数三次曲线段:

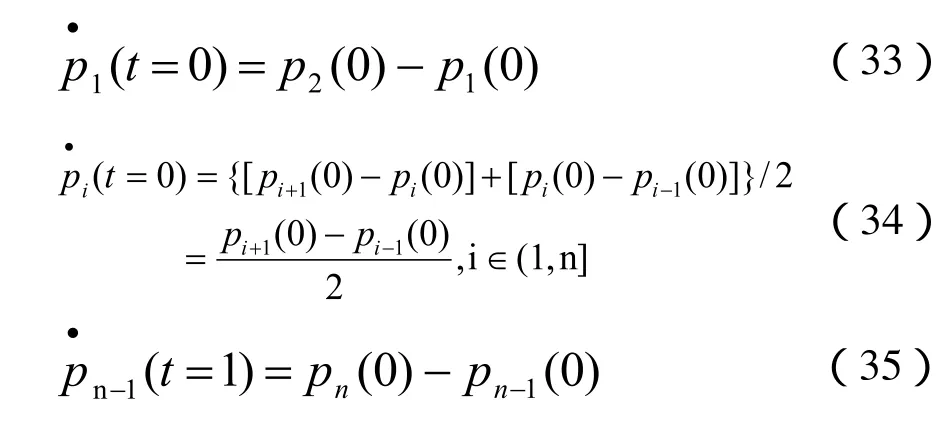

某抛光轨迹,共有n个点,其中第i个点,当1<i<n时,令该点处的导数为线段(pi-1,pi)和线段(pi,pi+1)的斜率的均值,则有:

即可得到一条由n-1段参数三次曲线拼得的一条连续可微的曲线段(p1,p2,…,pn)。

4 轨迹规划仿真

以一条35个点的抛光示教轨迹为例,根据上述三次参数曲线插值的方法,对该轨迹进行插值。令式(32)至式(35)中 p 分别以上述px,py,pz和?,?,?为研究对象,带入三次参数曲线方程中,进行插值计算,获得响应的插值点,同时包括加工点的位置和角度信息。

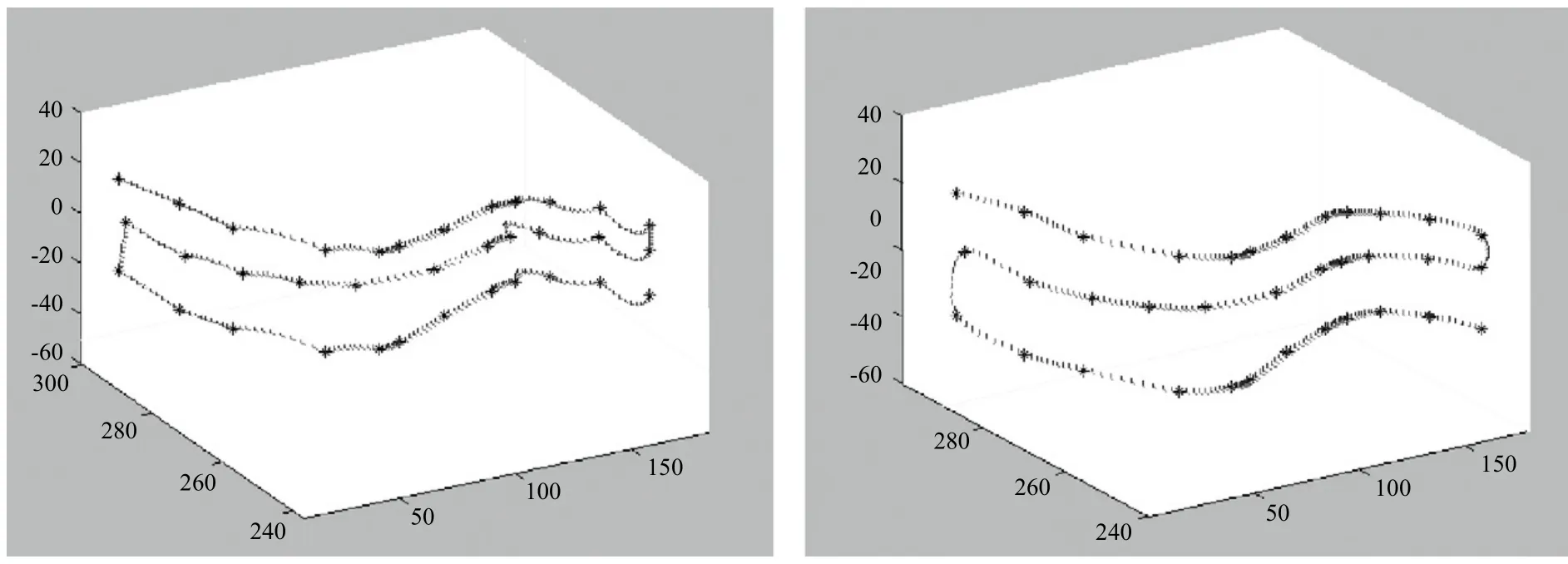

利用matlab进行仿真,可以得到松弛方法获得的抛光加工轨迹如图3中左图所示,较大程度上偏离了工件表面,抛光轮吃入量时大时小,尤其在工件表面曲率较大处较为明显。而图3中右图所示,为采用三次参数曲线插值方法获得的加工路径,可以看出各加工点均匀平滑,且抛光加工的方向和主速度方向变化连续。

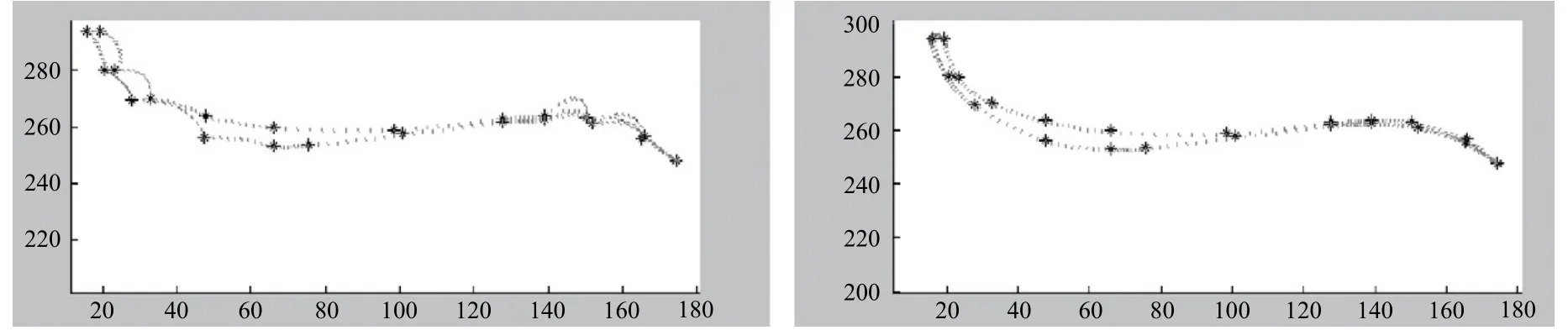

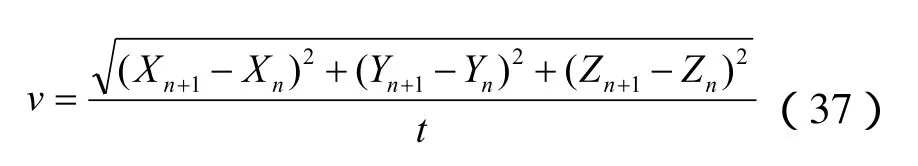

在X-Y平面和X-Z平面内观察轨迹,如图4和图5所示,可明显体现出应用三次参数曲线插值的方法,规划得到的抛光加工轨迹与工件表面契合程度高,轨迹光顺,变化连续与实际工件表面最大距离小于1mm;而松弛的抛光轨迹在示教点之间运动规律随机性较大,特别是在曲率变化较大的局部偏离加工面的现象严重,与工件表面点最大偏离超过4毫米,将严重影响加工质量。

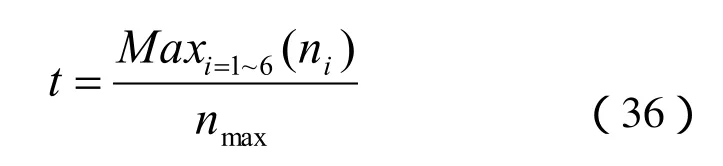

当控制条件为最大关节速度恒定时,各关节驱动电机中转速最高的电机的转速为定值,则两点间的运行时间:

图3 轨迹连续控制方法与松弛位置方法的轨迹对比

图4 X0-Y0平面内轨迹投影对比(横轴为X0,纵轴为Y0,单位mm)

图5 X0-Z0平面内轨迹投影对比(横轴为X0,纵轴为Z0,单位mm)

在较小长度范围内,认为两点间的抛光轨迹为直线,则有抛光轨迹速度

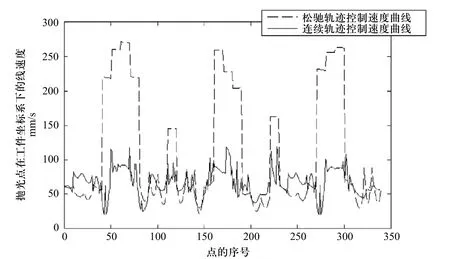

采用轨迹连续的控制策略时,已知相邻两点间的距离和各关节中的发生最大位移量的关节。所以,在速度过快时,可以通过改变nmax,以限制最高速度,实现进给运动的速度稳定。图6为伺服电机最高转速为1200r/min时,在工件坐标系内,抛光加工点移动速度的对比。

松弛的抛光轨迹,速度变化突然,波动范围大,最高速度达到270mm/s,大大超过了抛光加工所要求的进给速度。应用连续轨迹控制方法,速度波动范围较小。变化相对连续。基本在50mm/s至80mm/s速度范围内,符合工艺要求。

5 结论

本文在抛光机器人的结构分析、运动学分析和轨迹规划等三个方面的结论如下:

1)专用型抛光机器人,结构刚度高、运动灵活、适应复杂曲面和加工质量高;

2) 应用D-H方法,获得运动学正反解,以实现对机器人姿态和加工轨迹的控制;

3)基于三次参数曲线,设计轨迹规划方法,以实现抛光机器人加工轨迹,位置和姿态连续变化的规划,解决各示教点间抛光轨迹偏离和加工姿态不理想的问题。

图6 工件坐标系内抛光加工点移动速度对比曲线图

[1] 洪云飞, 李成群, 贠超. 用于复杂空间曲面加工的机器人磨削系统[J]. 中国机械工程, 2006, 8(17): 150-152.HONG Y F, LI C Q, YUN C. Robot Grinding System for 3D Complex Surface Processing[J]. China Mechanical Engineering, 2006, 8(17): 150-152(in Chinese).

[2] S. J. Go, M. C. Lee, and M. K. Park, “Development of Automatic Polishing System and Fuzzy-Sliding Mode Cont-rol Based on Genetic Algorithm”, Proc. Of the American Control Conference, pp.25-27, 2001.

[3] LIAN G, SUN z Q, MU c D. Optimal motion planning passing through kinematic singularities for mbet arm8[C]IROS 2006. Beijing: IEEE Press, 2006: 4349-4351.

[4] R-S Lin, Y Koren, Efficient tool-path planning for machining free-form surfaces, Journal of Engineering for Industry, Transactions of the ASME. vol.118, pp. 20-28,april, 1996.

[5] 张红强, 章兢, 王耀南, 等. 机器人关节空间B样条轨迹设计的混沌优化[J]. 电机与控制学报, 2007, 1l(2): 174-177.

[5] ZHANG H Q, ZHANG J, WANG Y N, et a1. Chaos optimization0f B-splines path plannihg for robot in joint space[J]. Electric Machines and Control, 2007, 1l(2): 174-177. (in Chinese).

[6] Chen, Y. -Ch.: Solving Robot Trajectory Planning Problems with Uniform Cubic B-Splines. Optimal Control Applications and Methods 12 (1991), pp. 247-262.

[7] A. I. F. Vaz and E. M. Fernandes, “Tools for robotic trajectory planning using cubic splines and semi-infinite programming,” in Recent Advances in Optimization, A.Seeger, Ed. Springer, 2006, pp. 399-413.

[8] H. Chen, N. Xi, Z.Wei, Y. Chen, and J. Dahl, “Trajectory integration for a surface with multiple patches,” in Proc.IEEE Int. Conf. Robotics and Automation, 2003, pp. 3984–3989.