喷油嘴小孔磨粒流加工特性三维数值分析

2012-07-03李俊烨刘薇娜杨立峰

李俊烨,刘薇娜,杨立峰

(长春理工大学 机电工程学院,长春 130022)

0 引言

喷油嘴是发动机供油系统的重要组成部件,喷油嘴内部的微小孔抛光及去毛刺问题一直是有待解决与提高的问题[1]。喷油嘴微小孔的加工质量直接影响喷油嘴的雾化特性、油线贯穿度及流量系数,最终影响发动机的经济性、动力性和排放指标。喷油嘴零件三维模型如图1所示。

图1 喷油嘴零件三维图

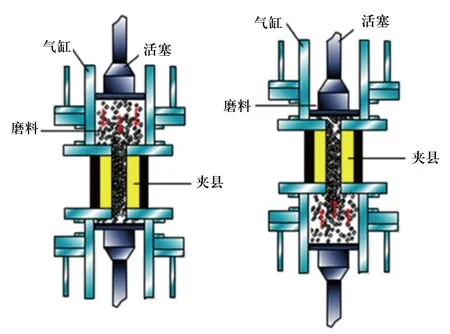

喷油嘴具有高硬度,低表面粗糙度,在交叉孔部位有倒圆角,管道内部无毛刺且表面光滑的特点。利用传统的加工方法来实现对喷油嘴交叉孔处的去毛刺及倒圆角是及其困难的,磨粒流加工技术出现为解决这一问题提供了有效的途径[2]。磨粒流加工的工作原理如图2所示。

磨粒流加工技术是通过一种载有磨料的粘弹体的软性磨料介质,在压力作用下往复流过零件被加工面来实现光整加工的。利用磨粒流中的磨粒充作无数的切削刀具,以其坚硬的锋利的棱角对工件表面进行反复切削,从而达到一定的加工目的。磨粒流所流经的任何部位都将被光整,对于那些一般工具难以接触的零件内腔,磨粒流加工技术的优越性尤为突出。当磨粒均匀而渐进地对通道表面或边角进行工作时,产生去毛刺、抛光和倒角的作用[3]。

图2 磨粒流加工原理图

1 仿真模型建立及参数设置

在进行数值分析的过程中,假设颗粒相与介质相之间不发生溶解或结晶等化学过程;颗粒状固体磨料与介质具有相同的压力作用;颗粒状固体磨料与介质分别满足动量守恒和能量守恒方程;颗粒状固体磨料与介质之间的相互作用是通过阻力系数来实现的[4,5]。

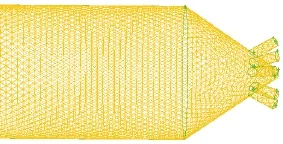

根据企业提供的数据,对喷孔直径为Φ0.16mm喷油嘴小孔的加工状况进行数值模拟。利用FLUENT前处理模块GAMBIT对喷油嘴零件进行模型的创建与网格的划分工作,模型及网格划分如图3所示。

图3 喷油嘴零件模型及网格划分

根据磨粒流加工工艺特点,在FLUENT中选择非耦合隐式双精度求解器,利用标准k-ε固液两相Mixture湍流模型进行数值分析;磨粒流介质载体设为主相,第二相设为碳化硅颗粒,体积分数为0.1;边界条件选择压力入口边界条件和压力出口边界条件,其余边界定义为固壁条件;考虑重力影响。

2 仿真结果与分析

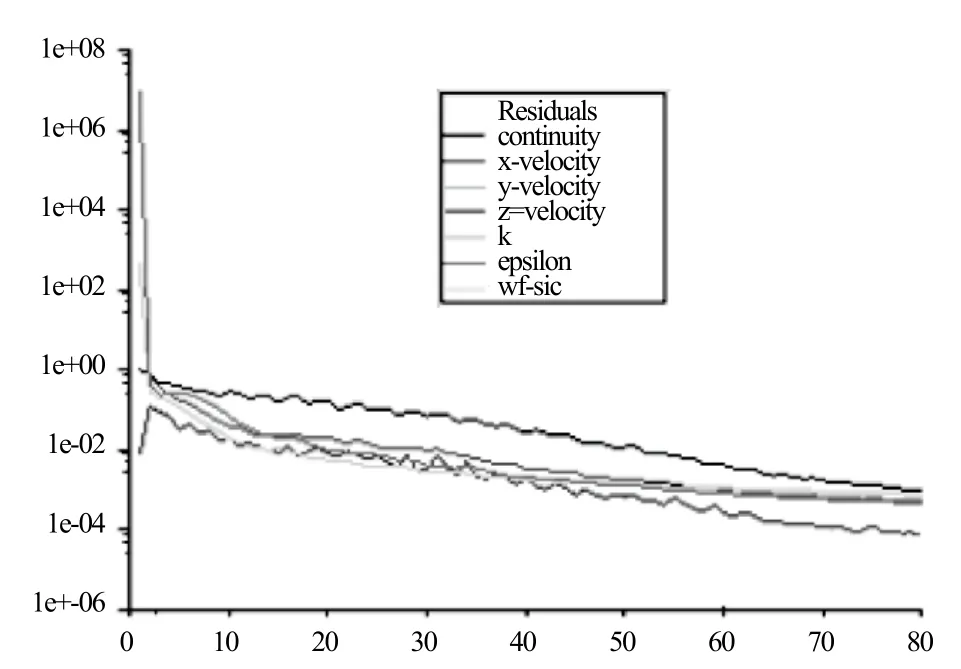

当参数设置成功后,采用SIMPLEC算法求解两相流动方程,经过初始化后进行迭代计算,对喷油嘴小孔磨粒流加工过程进行流体力学数值分析。计算结束后,得到如图4所示的残差监测变化曲线。

图4 残差监测变化曲线

从残差曲线可以看出,在迭代80次左右开始收敛,说明模型结构设计和求解参数设置合理,能得到满意的收敛解。

为了更加真实准确模拟磨粒流加工喷油嘴小孔的状况,采用三维数值模拟方式对磨粒流加工喷油嘴的特性进行数值分析,可获得磨粒流同时加工喷油嘴所有小孔结构的加工特性。

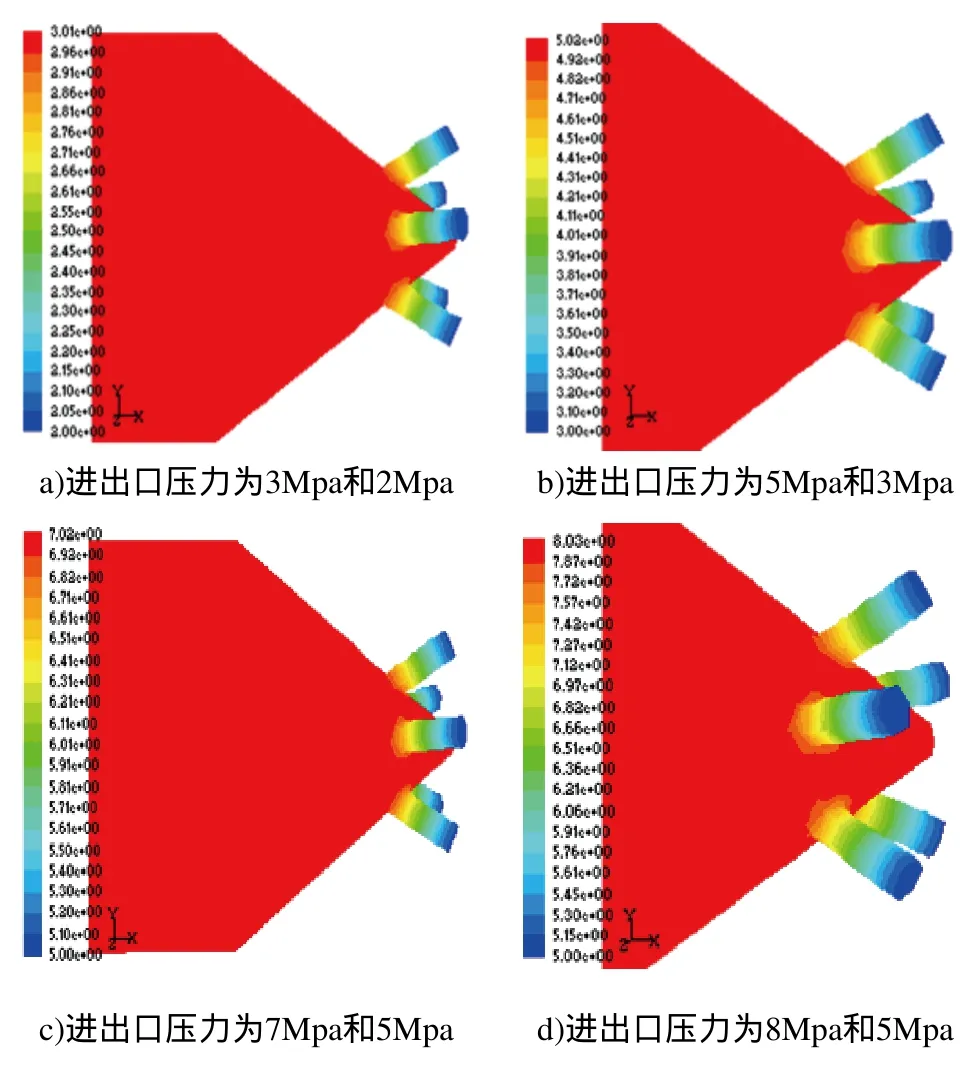

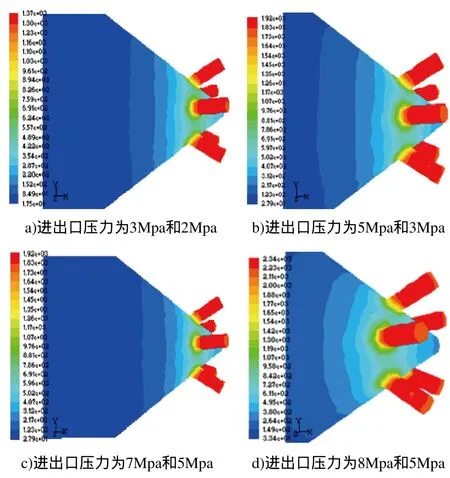

2.1 稳态压强数值分析

利用三维数值分析方式模拟不同进出口压力条件下磨粒流同时加工喷油嘴所有小孔结构的情况,获得了如图5所示的稳态压强图像。

图5 不同进出口压力条件下的稳态压强图像

通过观察可以看出,接近于在喷油嘴小孔处的压强呈递减趋势,流道内其它地方保持同样大小的稳态压强。在喷油嘴小孔处的稳态压强压差明显,说明磨粒流在该处的运动最为激烈。由于喷油嘴整个流道与喷油嘴小孔的直径与长度相差较大,单位面积上的作用力差别也很大,作用于喷油嘴小孔处的作用力更大,有利于喷油嘴喷孔的精抛加工,能更好的保证喷油嘴小孔处的加工精度。

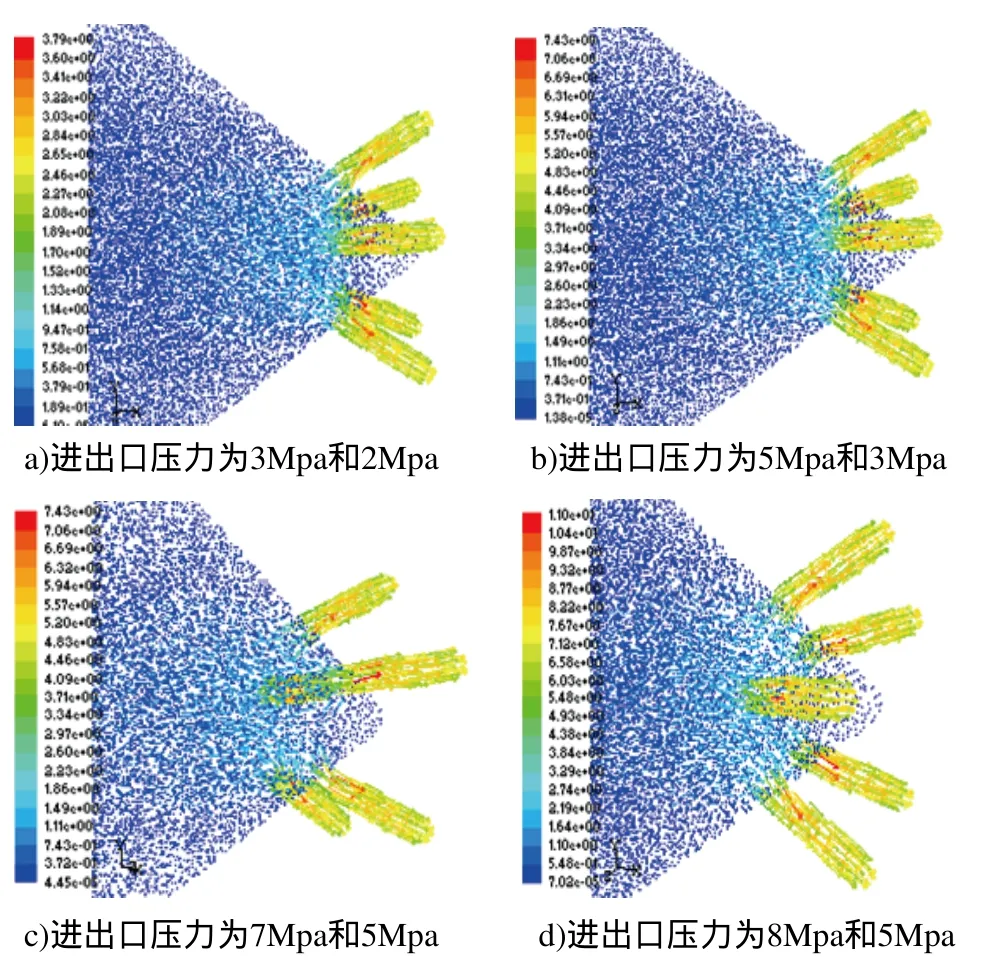

2.2 速度矢量数值分析

为了更好的分析磨粒流的加工特性,对磨粒流加工时磨料的流动特性进行了数值分析,得到了如图6所示的速度矢量图像。

在速度矢量图中,箭头所指示的方向即为速度的运动方向,速度在喷油嘴小孔与主干路孔壁交界处速度瞬时变大,在喷油嘴喷孔处的磨粒流速度最大,可以发现速度随进口压力的增加而增加。从数值模拟结果可知,若想获得较大的磨粒流加工速度应适当增加工件的入口压力。随着小孔处的边界层与小孔流道表面的速度差的增大,磨粒流中的磨粒与孔壁的接触机会将增大,边界层磨粒流与加工面之间的相对滑移量也随之增加,流道表面的去除量也越大,更有利于磨粒流对小孔流道的精加工。

图6 不同进出口压力条件下的速度矢量图像

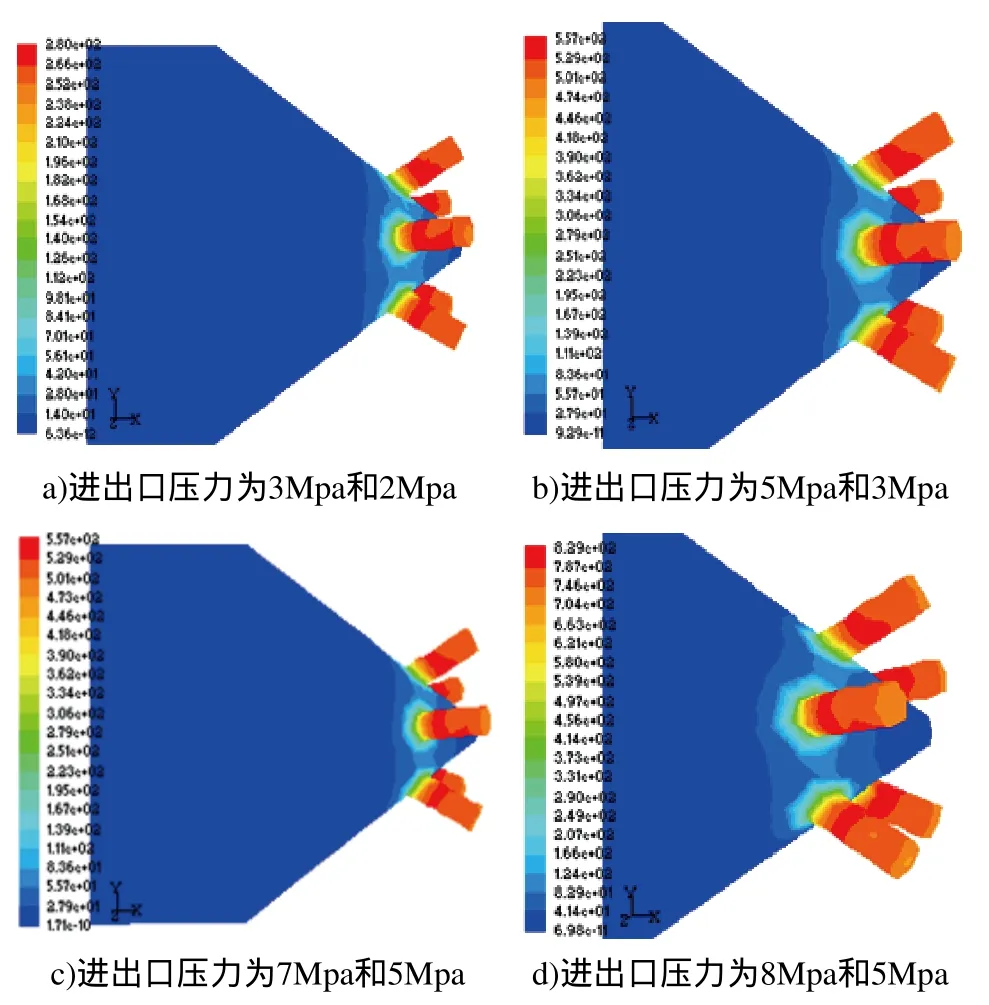

2.3 湍流动能数值分析

湍流动能反映了湍流混合能力,从图7所示的湍流动能图像同样可以说明磨粒流在喷油嘴小孔处的运动最为激烈,在喷孔内壁积聚的能量远大于在流道内腔孔壁的湍流动能。因此,磨粒流在喷油嘴喷孔处最为活跃,对喷孔内壁精加工更强,在喷孔处可获得更为理想的表面质量。

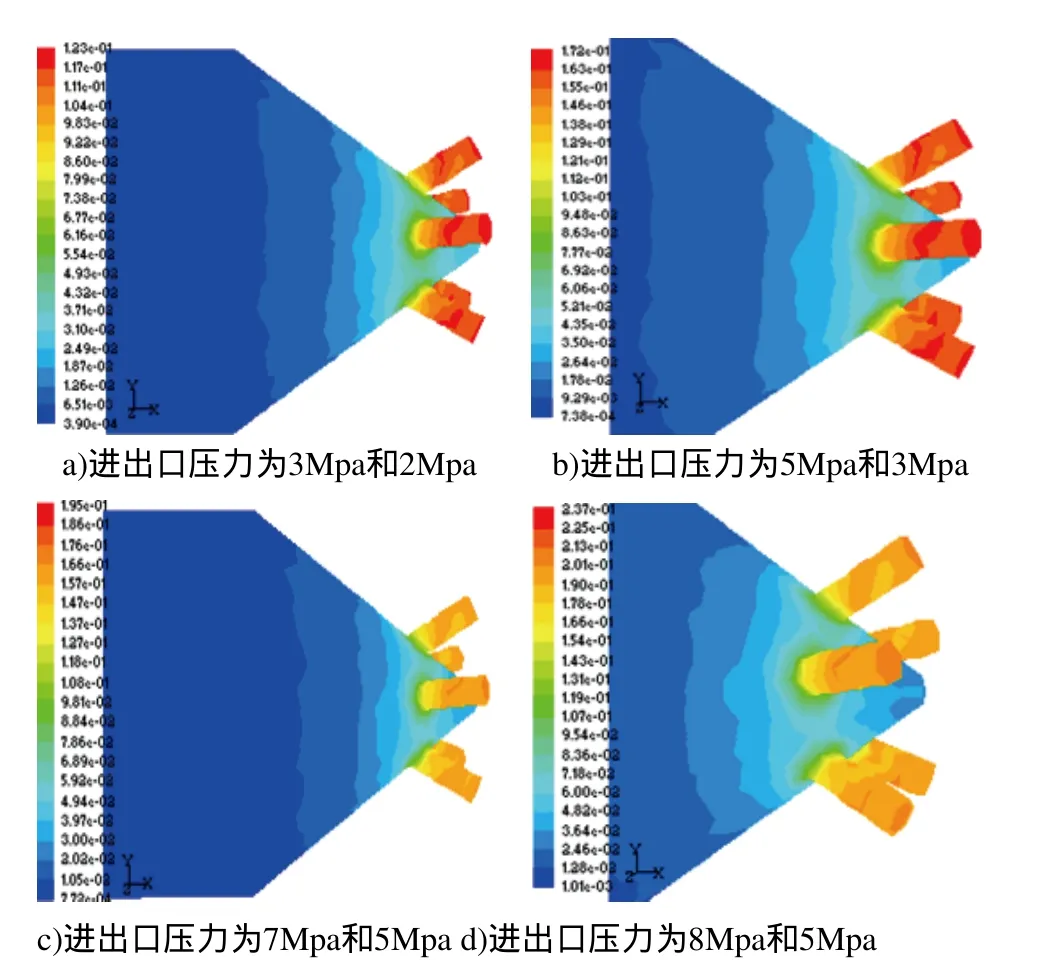

2.4 湍流强度数值分析

湍流强度是衡量湍流强弱的相对指标,是描述速度随时间和空间变化的程度,是反映脉动速度的相对强度,是描述湍流运动特性的最重要的特征量。

图7 不同进出口压力条件下的湍流动能图像

图8 不同进出口压力条件下的湍流强度图像

从图8所示的湍流强度图像来看,在喷油嘴喷孔处的湍流强度最大,在交叉孔处的湍流强度增幅明显,磨粒流在交叉孔处的活动瞬时增强。因此,磨粒流在此部分的加工能力最强,可保证喷孔的加工精度,保证喷油嘴的最佳喷射性能。

2.5 湍流粘度数值分析

在实际加工过程中,磨粒流介质的粘度也是影响材料去除率和加工精度的一个重要因素,这里给出了如图9所示的磨粒流加工湍流粘度图像。

通过数值分析结果可知,随着压力的增加,湍流粘度逐渐降低;改变介质的运动粘度可获得不同的磨粒流加工速度,运动粘度越小,小孔出口处的磨粒流速度就越大。若选用较大粘度的磨粒流介质,则需更大的挤压压力,流体的流动性会变差,或将不再适合长径比大的通道模具型腔抛光及通道的去毛刺与倒圆角加工。

3 结论

从磨粒流加工喷油嘴小孔流道的数值分析结果来看,利用磨粒流加工技术对微小孔类零件进行精抛加工是一种行之有效的加工方法。

从模拟结果可知,通过改变进出口压力可获得不同的磨粒流加工速度,随着压力的增大,喷油嘴小孔处的磨粒流速度、湍流动能、湍流强度随之增大,湍流粘度降低,磨粒的切削能力增强,可获得理想的表面精度。

图9 不同进出口压力条件下的湍流粘度图像

通过对喷油嘴小孔的磨粒流加工工艺的三维数值分析,可为磨粒流加工参数的优化选择提供了理论支撑。

[1] Junye Li, Weina Liu, Lifeng Yang,et al.The Development of Nozzle Micro-hole Abrasive Flow Machining Equipment[J].Applied Mechanics and Materials, 2011,(44-47): 251-255.

[2] V.K.Jain, Rajani Kumar, P.M.Dixit, et al.Investigations into abrasive flow finishing of complex workpieces using FEM[J].Wear, 2009, (267): 71-80.

[3] 李俊烨, 刘薇娜, 杨立峰, 等.共轨管微小孔磨粒流加工装备的设计与数值模拟[J].机械设计与制造, 2010(10):54-56.

[4] 付曙光, 卢云丹, 程翔.基于Fluent 的除鳞喷嘴内部流场数值模拟[J].制造业自动化, 2010, 32(2): 89-92.

[5] 冯国增, 马哲树.柴油机气缸套三维温度场数值计算与分析[J].机械设计与制造, 2008, (9): 1-3.