基于直角坐标机器人的软袋再包装自动上料系统

2012-07-03张志远毕海深

张志远,李 琪,毕海深

(郑州轻工业学院 机电工程学院,郑州 450002)

0 引言

在现代轻工行业中,对于设备的自动化要求不断提高,而在轻工行业占有很大比重的包装行业,更是在生产中存在着迫切的自动化要求。软袋包装是指采用柔性包装材料制成包装袋,其中充填流动性与半流动性物料的包装形式。软袋包装广泛应用于食品、化工、调味品、饲料添加剂和医药等行业。由于软袋包装物包装表面一般带有所包装物料的重要信息,为了避免在物流运输或使用过程中包装物信息混淆甚至丢失,满足对包装物的再保护、信息化、储存、美化和运输等要求,需要对软袋包装物料进行再包装[1,2]。

作为自动化设备的源头,自动上料系统功能的实现对于整个自动化设备具有关键作用。软袋包装物料较盒装包装物与固体包装物所具有的大变形量与大流动性的特点,使得对于软袋物料的自动上料过程成为技术难题[1]。因此,很有必要对软包装物料自动上料系统进行研究。基于此,本文对内容物为流体的枕形袋状的物料再包装的自动上料系统进行研究,通过全自动交流伺服电机驱动的直角坐标机器人实现精确的位置控制,运用刚性气动夹手抓取软包装物料,实现了软包装物料的自动化上料。并通过试验验证了该自动化上料系统的可行性。

1 问题的提出

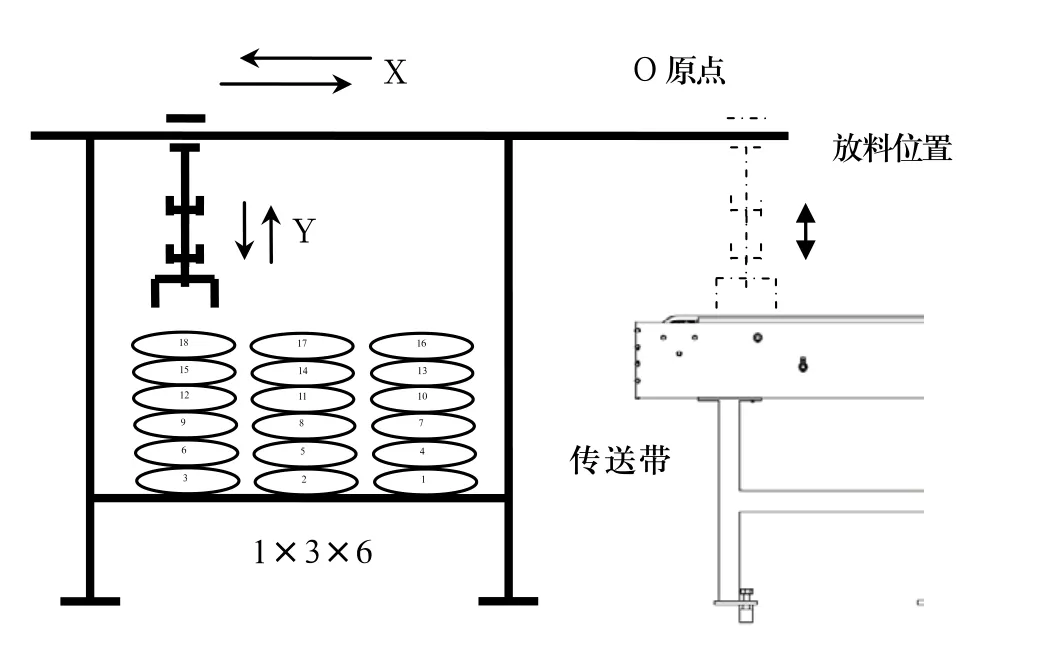

在课题研究中,欲对用软质塑料包装为枕形袋的包装物进行再包装,包装袋规格相同,内容物相同,按照图1所示 1×3×6的方式按编号顺序码放。在自动作业开始后,按照图1所示进行逆序上料,将软袋包装物料放置于图1右端的传送带上,要保证软包装物料保持原有的放置方向不变,便于生产线中后续的相关操作。上料动作示意图如图1所示,机械夹手打开,由初始位置沿X轴向左移动至抓取X坐标位置,然后,沿Y轴下降,至抓取位置后,机械夹手闭合,抓住物料,然后机械夹手沿Y轴上升,至最高点后沿X轴向右移动至初始位置,根据动作要求,于每一组动作开始时机械夹手打开,将物料放置于传送带上。

图1 上料动作示意图

2 机械系统设计

根据设计任务描述,采用直角坐标机器人来完成Y方向的提升与下降以及X方向的水平平移动作,设计了专用末端执行机构完成抓取与释放。

2.1 直角坐标机器人总体设计

直角坐标机器人一般由直线运动部分、控制部分、驱动部分以及末端操作器组成,最基本的组成部分是直线运动单元。利用直线运动单元间的各种组合可构成从一维、二维和三维机器人。具有高可靠性、高速度和高精度的特点且可用于恶劣的工作环境,可长时间连续工作,操作维修方便[3,4]。

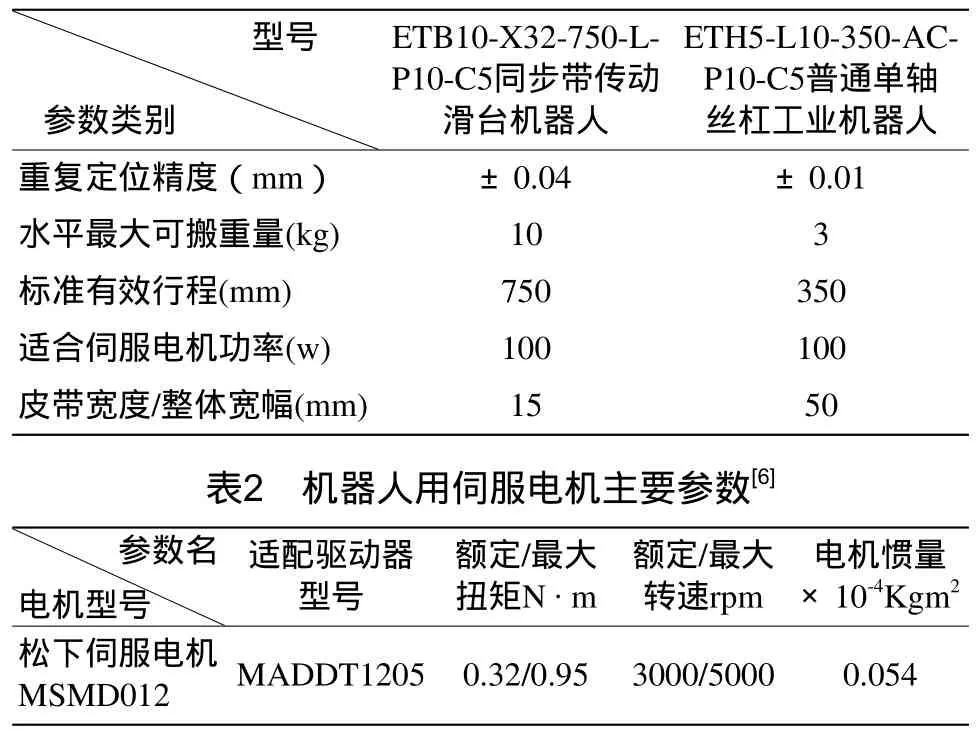

依据运动描述,采用二维直角坐标机器人来满足功能需要。选用ETB10-X32-750-L-P10-C5同步带传动滑台工业机器人(以下简称750)与ETH5-L10-350-AC-P10-C5普通单轴丝杠工业机器人(以下简称350)组成上料用直角坐标机器人。由全自动交流伺服电动机驱动,通过对伺服电机的控制,来实现高的重复定位精度与点位控制。机器人具体参数如表1所示,机器人用伺服电机主要参数如表2所示。

表1 工业机器人参数[5]

2.2 末端执行机构设计

传统的末端执行机构分为吸附与夹持两大类[7],由于软袋包装物料具有大变形、大流动性的特点,在随直角坐标机器人做直线移动时,在吸盘内部产生的切向力会使得吸附的稳定性较差,不能满足设计要求,所以采取夹持式末端执行机构。设计的夹钳式机械手结构如图2所示。

该夹钳式机械手手部结构由四部分组成:机架为固定部分;气缸为驱动部分;中间连杆机构为传动部分;组合手指为夹持部分。夹持机械手整体通过机架与机器人滑块固定。通过控制活塞杆的伸出与缩回,来控制机械手的张开与闭合。

图2 专用夹钳式机械手结构示意图

上料用软袋物料的外形尺寸为150×100×23mm(长×宽×高),根据上料需要,确定的机械手主要参数如表3所示。70mm的手指宽度,增加了夹持面积,提高夹持稳定性。最大的指间距保证在自动上料过程中,机器人有足够的空间下行动作,机械手有足够的动作空间完成夹持动作,而最小指间距保证在稳定抓取物料的同时不会由于距离太小而夹破软袋。

表3 专用夹钳式机械手主要参数

3 控制系统设计

该设备的控制功能主要包括:直角坐标机器人两轴的直线运动插补和精确的点位控制,气动机械手用气缸的张开与闭合,保证上料动作抓取的准确性。由于需要两轴插补与精确的点位控制,与实时的数据传递,所以采用运动控制卡为基础来构建整个控制系统。自动上料系统是整个软袋再包装自动上产线的一个部分,还需要控制传送带用电机,以及下料分检部分的三个轴的运动,故采用ADT-8960A1型六轴运动控制卡。该卡是基于PCI总线的高性能六轴伺服/步进控制卡,一个系统中可支持多达16块控制卡,可控制64路伺服/步进电机,支持即插即用。

构建的控制系统在硬件上主要由以下几部分组成:工业控制计算机(或者通用PC);运动控制卡;直流伺服电机及驱动器;传感器以及直连式机械手臂.整体形成一个闭环系统,另外还包括电磁铁、电磁阀以及机械手汽缸[8]。如图3所示。

图3 控制系统控制原理图

运动控制卡通过PCI插槽内嵌到PC机中,形成上位机和下位机的关系,PCI总线保证系统的实时与非实时的数据传输,具有高度的可靠性和可维护性[9]。PC机主要负责人机界面、实时监控和发送指令等系统管理工作;运动控制卡负责处理运动控制的细节,例如加减速计算、行程控制、多轴插补等,而且不占用PC机资源。安全设备采用光电限位开关限位,保证机器人运动时不会因为越行程而使电机卡死。运用示教再现的方法对机器人动作轨迹进行编程。在程序编写过程中,通过在线示教的方式,运用Delphi语言,引用运动控制卡的底层函数完成两轴的插补引导并控制机器人运动,记录机器人作业的程序点并插入所需的机器人命令来完成程序的编制。采用点位控制(PTP)方式,只须示教各段运动轨迹的端点, 而端点之间的连续运动轨迹控制(CP)由规划部分插补运算产生[10]。

整个系统流程如图4所示。

通过工控机发出上料指令,运动控制卡发出脉冲信号,对X轴与Y轴的电机进行控制,完成机器人在两个轴的分别动作,通过控制电磁阀的通断来控制夹钳式机械手的张开与闭合,从而控制物料的抓取与释放。在释放物料到传送带的动作中,需要控制Y轴机器人下行高度,保证在释放过程中不会因为高度问题导致软袋物料翻转,影响随后各个工位的功能实现。

4 试验验证

图4 上料系统流程图

根据设计,组建如图3所示的自动上料系统,将包装物按图1所示顺序码放,进行了自动上料试验,以200框共3600袋物料为例,按照实际所需的400袋/小时的速度进行上料,全部上料成功,即利用该装置进行自动上料的成功率为100%。试验证明,所研究的自动上料系统结构合理、功能齐备,可实现自动化作业中软袋包装物料的自动上料。

试验样机如图5所示。

图5 软袋自动上料直角坐标机器人整体构成

5 结束语

由全自动交流伺服电机驱动的直角坐标机器人可实现精确的位置控制,刚性气动机械夹手可

以夹取软包装物料,本文所设计的基于直角坐标机器人的软袋包装物料自动化上料系统可以实现软袋包装物料的准确自动上料,作为整个再包装生产线的重要设备,可推广应用于其他需要对软袋包装物料进行自动上料的包装机械上。

[1] 刘恒珍, 李正瑞.全自动装盒机软袋下袋机构总成的设计[J].食品与机械, 2008, (3): 84-86.

[2] 李文忠, 张付祥, 范春起, 杜宏图.软袋大输液全自动传送码垛生产线的开发[J].微计算机信息, 2008, (28): 121-123.

[3] 李刚, 周文宝.直角坐标机器人简述及其应用介绍.伺服控制, 2008, (9): 72-75.

[4] 郭洪红.工业机器人技术[M].西安: 西安电子科技大学出版社, 2006: 21-64.

[5] 东佑达自动化科技股份有限公司.产品介绍(一般环境单轴滑台).http://www.toyorobot.com/productshow.php?p_number=483&akidnumber=51&mainkidnumber=5 1&name=ETH5, http://www.toyorobot.com/productshow.php?p_number=477&akidnumber=51&mainkidnumber=5 1&name=ETH10.

[6] 北京阿沃德自动化设备有限责任公司.AWD综合产品选型手册[G].北京: 北京阿沃德自动化设备有限责任公司,2010: 1-2.

[7] 高德.包装机械设计[M].北京: 化学工业出版社, 2005:326-330.

[8] 徐斌.基于运动控制卡的机械手控制系统研究[J].合肥学院学报, 2010, (8): 86-88.

[9] 乐杨, 陈慧宝, 张庆, 徐解民.基于直角坐标机器人结构的汽车换档器综合性能测试台[J].机械制造, 2007, (2):58-60.

[10] 李天旭.MOTOMAN工业机器人示教编程方法探究[J].通化师范学院学报, 2010, (8): 48-51.