一种低成本专用混合微电路封装技术

2012-07-02王万一

王万一

(华东光电集成器件研究所,江苏 苏州 215163)

1 前言

众所周知,集成电路的设计、制造、封装已成为集成电路产业的“三驾马车”,它们三者相互促进、协调发展。气密性金属外壳封装是一种高可靠性封装,并已成为军用混合微电路的标准封装,但相对而言它的成本较高,如果是非标准金属外壳产品,其成本相对就更高了。有资料报导,封装成本约占集成电路总成本的20%~50%。因此,寻找一种满足军用混合微电路可靠性要求、价格又低廉的封装工艺,是业内人士所一直所追求的。

2 滴注灌封工艺

包括军用模块电路在内的大多数模块电路,都可以采用灌封工艺,这种封装工艺能通过GB3512橡胶热空气老化试验方法和满足GJB150.4军用设备环境试验方法,所以灌封工艺也被认为是一种可靠的封装。图1是采用灌封工艺的模块产品,中间黑色的是硅胶,四周是塑料外壳。

图1 灌封的模块电路

灌封工艺就是将装在塑料外壳中半成品的模块电路,通过向外壳中注入适量的硅胶、并依据硅胶说明书进行固化的一种封装形式。而混合微电路由于有集成度高、重量轻的特点,它是一个无框架平台,从电路重量方面来说不宜再增加框架进行硅胶封装,另外用于模块电路封装的硅胶,流动性较强,因此也不能直接用于平台电路的硅胶封装,本文所述的这种封装技术与模块产品的灌封工艺有一些类似之处,但又有其自己的特点,因此我们称之为滴注封装工艺。

3 硅胶滴注封装工艺需解决的问题

进一步研究发现,适用于模块灌封工艺的硅胶如果用于混合微电路滴注封装会有三个基本问题:

(1)硅胶密度、均匀性。密度大的胶点在滴注时能造成混合电路的键合丝变形,产生短路等致命隐患。

(2)硅胶流动性。混合微电路为一个平台,硅胶在混合微电路的边缘会流掉,这不仅不能保护裸芯片、键合丝等,还会造成封装环境的污染。

(3)硅胶胶泡。在点滴硅胶的过程中会形成胶泡,胶泡会造成封装后的电路上硅胶密度不一致,在受到复杂的外力作用时,将损坏电路。

这三个问题能否解决是其能否用于混合微电路封装的关键。

3.1 硅胶的密度、均匀性问题

市场上所售硅胶从组份而言有两种:单组份和双组份。从试验看,无论哪种硅胶,其密度、不均匀的问题都切实存在,而且无法避免。所以我们在使用时,只好将这部分剔除掉,这就是在使用过程中的二次挑选。

对于单组份的硅胶,我们先将其注入一个约10ml的容器中,并用一干净的竹简进行充分搅拌,待灌封电路时,用一干净的竹签蘸取适量硅胶,如果发现有硬块现象,则弃之不用,再重新取胶,如果正常则将硅胶滴至混合微电路的表面。试验证明,此操作将有效解决硅胶密度、硬度不均匀所带来的损坏键合丝的问题。

对于双组份的胶,按照其说明书和我们的需要决定双组份的配比比例,各取适量注入一个约10ml的容器中,并用一干净的竹简进行充分搅拌,待灌封电路时,参照上面单组份硅胶的滴注。试验证明,此操作也能有效解决硅胶的密度、均匀性问题。

3.2 硅胶流动性强的问题

硅胶流动性强主要与胶本身或者双组份配比有关,比如加的稀释剂偏多。

试验证明,硅胶流动性强的问题是可以通过硅胶选型及改变组份配比比例解决的。

3.3 胶泡的问题

在模块电路灌封时,如果硅胶用量大或者灌封速度快,就会产生胶泡,我们在初期的混合微电路滴注时,也有同样现象。通过进一步的研究,我们发现将配比好的硅胶,放入一合适温度的真空容器中放置一段时间后再用来对混合微电路滴注,同时控制好滴胶速度,是可以解决胶泡问题的。

4 硅胶选型

4.1 硅胶特性的基本要求

显然,如果能用于滴注封装工艺,此种硅胶应具备以下性能:

(1)与半导体芯片、键合丝等有良好的温度匹配性和附着能力;

(2)在全温度范围(-55℃~125℃)内、在温度突变时性能稳定;

(3)防水、防潮;

(4)至少十年的产品寿命;

(5)好的绝缘能力;

(6)密度均匀;

(7)较好流动性;

(8)固化条件尽可能简单、时间短;

(9)固化后有弹性,对外力有缓冲作用;

(10)有较好的散热能力;

(11)与环氧胶接触不会产生负作用;

(12)环保。

4.2 对比试验与结果

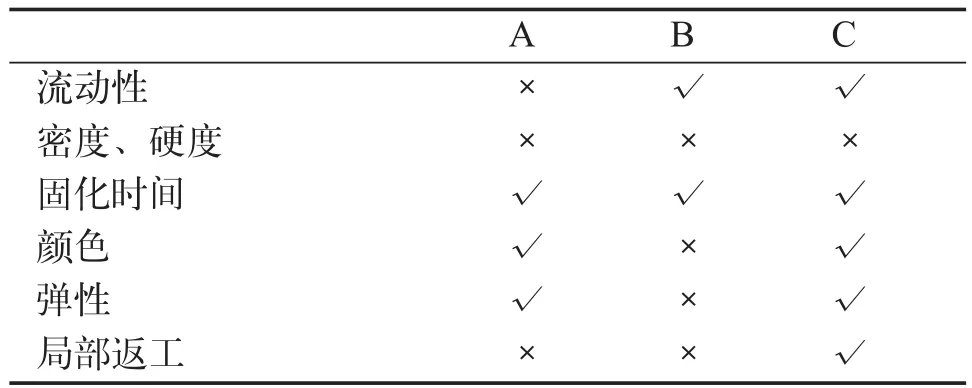

根据市场上用于模块灌封的硅胶产品种类,我们从中选用适合滴注封装工艺的不同公司的3种硅胶产品,试验结果见表1。

表1 硅胶对比试验结果

虽然C型硅胶仍有不理想之处,但在几种硅胶之中算是综合性能比较完美的,在后来的小批量生产中,一致选用C型硅胶。它具备4.1节中所述的性能,另外它能在常温贮存、常温24h固化也是我们所看重的。

5 滴注封装工艺及滴注胶的特点

5.1 依需要配比

从使用经验看,我们推荐用双组份硅胶,可以根据需要选择合适的组份配比比例,控制胶的固体时间、稠度、胶的弹性等。

5.2 能满足全温度范围

本产品用于战车上,因此可适用于苛刻的工作环境。本产品工作极限温度低温-45℃、高温85℃,贮存极限温度低温-55℃、高温125℃。

5.3 可返工

封装后最终测试不合格的电路,如果确认是某个半导体裸芯片或电容出现故障,可进行局部返工,然后再进行滴注封装。

5.4 封装后的外形美观

封装后的外形美观成为产品一大靓点,用户满意,外观又有弹性,可以减缓机械冲击并能够对电路增加保护。

5.5 滴注封装工艺适用产品

滴注封装工艺能够保护半导体裸芯片等不被损坏,因此它可适用于大部分混合微电路的封装。这种胶由于有较好的散热性,它对于小功率电路的封装也是适用的(本产品功率约10W)。

当然,滴注封装适合所有模块电路的封装。

6 后记

此种封装工艺经小批量产品使用7年后,市面上出现了一种新型的硅胶,在温度(-100℃~260℃)范围内性能稳定,散热性能更好,经样品试用,原来C型胶的不足之处,新型硅胶均得以提高或解决,且更能满足局部返工的要求,限于保密要求,此产品封装后的图片在此省略,从工艺封装、批生产加工使用、最终用户的使用效果看,此种硅胶及滴注封装工艺用途更广并可满足产品中试生产要求。

此种滴注封装工艺凝聚了本单位所有参与者的劳动成果,借此机会,向所有参与人员表示诚挚的感谢。