一种新型焊膏喷印技术

2012-07-02周峻霖臧子昂卢剑寒李金宝段元明

周峻霖,臧子昂,卢剑寒,李金宝,段元明

(华东光电集成器件研究所,安徽 蚌埠 233042)

1 引言

随着微电子技术向小型化、高集成化方向发展,在国防高端应用领域及微波、毫米波通信领域,锡焊微电子组件以大功率、散热好等优势不断获得市场的青睐。

在表面贴装工艺技术中,一般使用丝网印刷的方法进行焊膏沉积。在过去很长一段时间内,采用丝网印刷机,利用光绘底片等制作丝网掩模、金属箔掩模或是通过AutoCAD版图文件直接加工的激光不锈钢掩模版来印刷焊膏图形,一直是批量生产首选的方式。

焊膏接点的重要功能在于保证所有锡焊组装基板的最终质量。除了可提供强大的电气联接之外,它还能保证可靠的机械互联。焊料的应用是保证高质量焊接点的关键所在,但它受到很多因素的影响。当前印刷问题是表面组装工艺中最常见的问题,约占到所有锡焊问题的70%,其中大部分问题为焊料图形开路、焊料不足和桥联。工业大生产的趋势使得这种焊料问题更加充满挑战性。当今电路板日益向高密度方向发展,使用更小尺寸及更细节距的元件进行组装,这就要求大、小元件都可以被紧密地组装在一起。现代生产者面临着更复杂的生产问题,更高质量要求及生产最大程度自动化,从而不仅提高工艺效率,同时使价格更具竞争性。在目前竞争激烈的环境中,不允许出现任何错误。

2 传统焊膏丝网印刷技术及特点

使用橡胶刮板头和金属箔掩模版进行焊料网印,是表面组装技术中的标准焊料沉积方法。不管自动化技术如何发展,日趋复杂的掩模版焊料印刷技术仍然为大家所关注。引起这种关注的原因主要是印刷的灵敏度,同时事实上很多参数都对最终的结果有影响。这些参数包括:印刷速度、刮板头类型、印刷角度和压力,掩模版和待印刷PCB之间的距离,印后PCB板与掩模版脱开的速度,从掩模版的底面进行擦拭,对PCB板的支撑(特别是有双面印刷的),以及掩模版的厚度和通孔的设计。为了保证印刷的质量,这些参数中的每一个都必须仔细优化。同时,在执行一种新的印刷任务时,由于PCB板厚度不一,要使用一整套新参数。

使用掩模版进行网印操作的局限之一是:焊料沉积的量很大程度上是由掩模版的厚度控制的。我们可以通过带有台阶的掩模版来缓解这一问题,但这种解决方案会加大额外的生产成本,同时增加技术的复杂程度。同时,一些限制条件也会附加于PCB板的设计,如“keep-out distances”(台阶区域的通孔和正常区域最近处通孔间的距离)参数比较难控制。然而,当前生产商最常用的生产方式还是使用金属箔掩模版生产。

3 全自动焊膏喷印技术及其特点

全自动焊膏喷印技术是一种相对较新的技术,它使用一种独特的喷射机理将焊膏高速淀积到印刷电路板上。这种非接触的印刷技术对PCB板不施加任何外力,却能在PCB板上生成三维焊膏淀积结构(比如说焊料的小液滴可以相互叠加)。这种工艺是完全由软件控制的,默认的设置由CAD/计算机辅助设计。数据供给每一个加工元件。同时,用户可以对多个工艺参数进行微调,比如焊膏的淀积量,焊膏覆盖的区域,每一个焊盘、元件或封装上焊膏淀积的高度和层数。

图1 焊膏喷印机实物照片

这种无掩模版的焊膏涂布技术,相对于传统的丝网印刷技术可提供更快的回应时间。焊膏喷印加工中,不需要耗费时间进行排序、等待掩模版清洗,因为所有的喷印程序均为离线制备,调整设备生产状态和备件更换时间也将最小化。同时,版图更换和印刷调整的时间将变得非常快捷、简单易行。

全自动焊膏喷印技术由瑞典MYDATA automation AB自动化公司研发,首台喷印机(MY500型)于2007年投入使用,图1为MY500型焊膏喷印机实物照片。

4 两种焊膏印刷技术的实际应用

在实际生产环境中需要验证,与焊膏网印技术相比,使用焊膏喷印技术能否保证加工的结果耐久、可靠。通过实验,我们可以客观比较两种加工方式的特点及优势。欧洲某大型微电子公司使用试验PCB板,对两种焊膏加工方法进行对比试验。图2是用于对比试验的用户PCB板版图示例。

图2 对比试验的用户PCB板版图

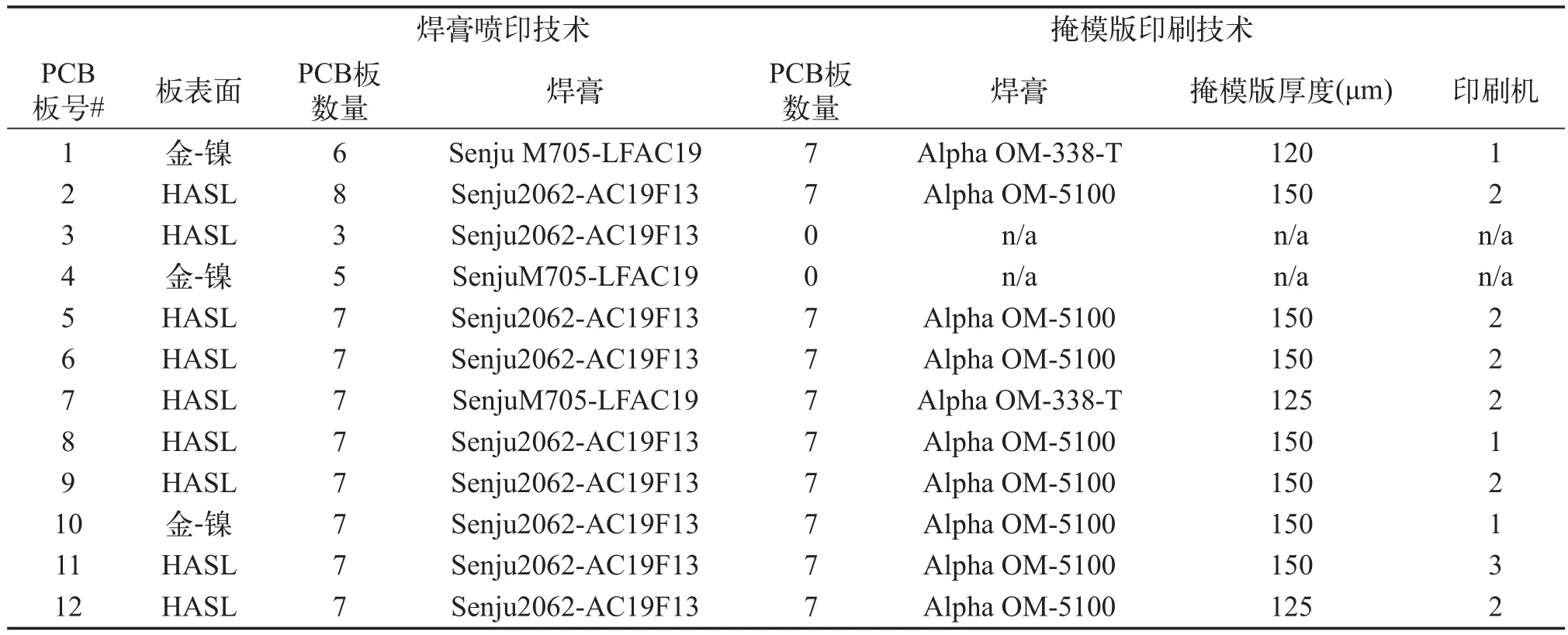

此项研究进行了约一周时间,对该公司按标准工艺加工的PCB板涂覆的焊膏量进行测量。该研究总共包括12批产品,每批产品约14个PCB板。每一批中约有一半使用丝网印刷机加工,另一半采用焊膏喷印机完成加工(有两批电路只使用了焊膏喷印工艺)。

这里使用到3种不同型号的丝网印刷机,以及3种不同厚度的掩模版。

表1 焊膏喷印技术与掩模版印刷技术试验对比

研究样品生产中,使用了Koh Young技术公司三维焊膏体积测量仪进行测量,所有的测量工作在生产现场完成,测量之后PCB板被放入生产线继续进行加工。生产商同时还在元件组装前/后,根据内部严格的质控程序,完成通常的产品生产和质量监测。Koh Young技术公司在三维测量和检测技术方面在国际上处于领导地位,使用具有自主知识产权的无阴影测量技术,可完成100%三维浆料测量工作。

图3 三维焊膏印刷质量测量图

该研究成果来自对100000处焊膏喷印的测量;通过对工艺加工结果进行分析,在焊膏喷印中的5个主要影响因素为:整体喷印质量、体积、可重复性、可预见性和加工精度。

通过以上分析及数据,可以判定加工的整体焊膏喷印质量满足要求。

既然可从可信任的可靠生产商处完成加工,所有生产的PCB板都应保证质量完好。生产者严格的质控工艺,加工严格依照IPC的标准,在生产加工中均加以施行,因此任何小错误都会被挑出并修正。经过严格的质控和生产,所有PCB板在质量检验合格后会运送给相应的客户使用。在满足所有PCB板质量均合格的前提下,再讨论两种焊膏印刷方法的区别。

5 两种焊膏印刷技术的区别和特点

5.1 焊膏量的区别

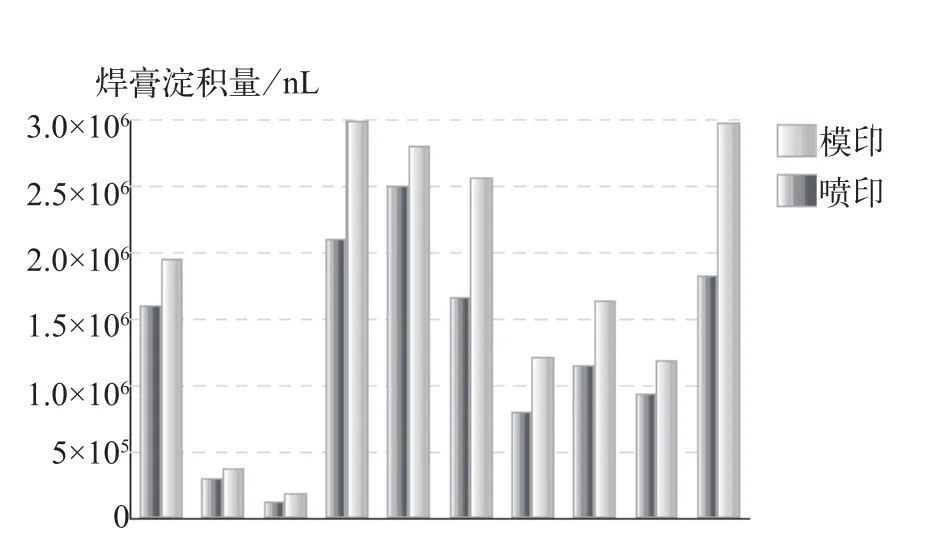

两种焊膏印刷技术的不同,在于在待印刷区域淀积的焊膏量不同。使用标准的掩模板印刷需要考虑到小面积元件需要少印些焊膏,而大面积元件需要多印些焊膏,两者需要综合考虑来设定印刷的参数。一般加工中倾向于根据重要的元件需要来确定焊膏印刷掩模版的厚度。同时有必要保证PCB板上每一个焊盘都充分淀积焊膏,以避免焊料不足或开路问题。一般来说,采用此种掩模加工方法,淀积的焊膏量都多于必需的量。

而使用焊膏喷印技术可以对加工的每一个焊盘进行个性化淀积量设定。因此,每一个元件上的焊膏印刷都会优化,而不需要再去印刷超过必需量的焊膏。

图4是使用掩模板印刷技术和焊膏喷印技术的焊膏淀积量对比图,通常来讲,使用焊膏喷印机相比较丝网印刷机只使用了后者65%的焊膏量。

图4 两种技术焊膏淀积量对比图

通过试验,我们了解到使用焊膏喷印机加工的所有批次电路焊膏量都较少。以某电路板为例,使用焊膏喷印机只需淀积原网印淀积量的55%即可。我们比较了10个不同的PCB板使用的焊膏淀积量平均值,焊膏喷印机只需淀积网印机淀积量的65%焊膏量即可。图5为使用焊膏喷印机加工的三角形焊膏图形。

图5 使用焊膏喷印技术加工的三角形焊膏图形

使用焊膏喷印技术,不仅可以控制焊膏淀积量,同时可以为每一焊盘设计个性化的焊膏印刷图形。焊膏喷印机使用者还可以灵活调整加工的尺寸、位置、焊膏图形和高度。这意味着淀积工艺可进一步优化,以消除焊点缺陷,同时加强焊接点的功效。例如,我们可以自由使用各种热沉/散热片设计,保证焊盘上适宜的焊膏覆盖率和良好浸润性,或加工三角形的焊膏图形,以避免中间的“船形”焊球问题。

试验中使用两种工艺方法加工70只PCB板,运用丝网印刷机方式使用的焊膏总量为83g,而应用焊膏喷印机使用的焊膏总量仅为54g。而且,最终计算网印使用量时尚未将网印加工中需要的额外焊膏量考虑进去,比如溢出及清洗掉的焊膏;但焊膏喷印机可以避免使用这些额外焊膏,因为它应用了焊膏喷印盒,可以瞬间完成加工区域的焊膏涂覆。

5.2 两种工艺可重复性比较

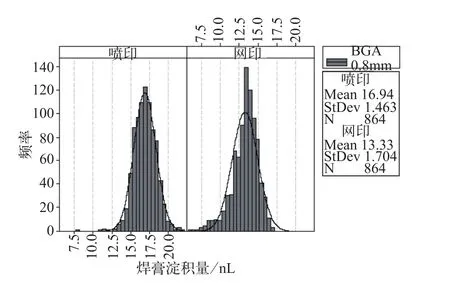

对于试验中各批次中某些元件涂覆的焊膏量来说,使用两种技术的区别很有趣。对于一些重要元件,如细间距的BGAs和QFPs(球栅阵列封装和四脚扁平封装)元件,两种方式的工艺可重复性结果是相似的,如图6。

当进行丝网印刷时,有可能这些重要元件将决定加工掩模版的厚度,因而保证了加工结果的一致性。实际上,当考虑所有元件加工时,两种技术也取得了相对近似的结果——在总共12个试验批次总量中,使用焊膏喷印机的标准容差有10批偏差较低。

图6 加工BGA元件焊膏喷印量、网印量比较图

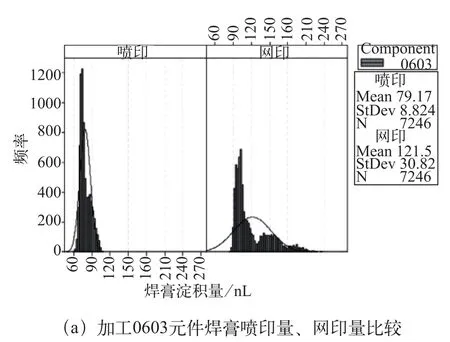

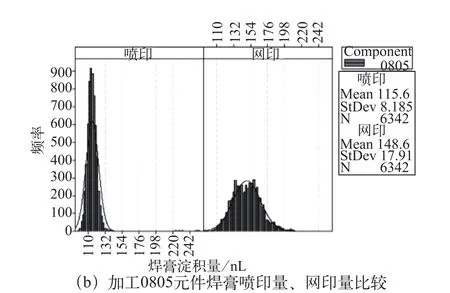

但当我们加工到尺寸很小的元件时,使用网印机加工的一致性就会差一些,如图7。对于0603元件涂覆的焊膏来说,可以看到根据3个不同厚度掩模版获得了清晰可见的3个不同峰值;同样用丝网印刷方式加工的0805元件批次则有2个峰值,效果并不一致,对于这种现象的解释只能是:这些元件是归入不同批次的,使用的掩模版厚度不同,而这些元件涂覆的焊膏量是考虑到同一块PCB板上其他元件需求量之后折衷的优化量。

而使用焊膏喷印方式却获得了一致的加工结果。因为使用焊膏喷印方式不用担心加工元件的多样性,每一个元件区域焊膏喷印量都已经经过优化了。因此,即使是加工小尺寸元件时,应用焊膏喷印的方法也可在所有批次上获得一致性较好的工艺可重复性。

图7 加工小尺寸元件时两种工艺可重复性比较

5.3 两种工艺可预测性比较

当把实际焊膏喷印量与预计使用量相比较时,应用网印加工技术加工的精度只是一般而已,而且还未将很多印刷参数影响计算在内。

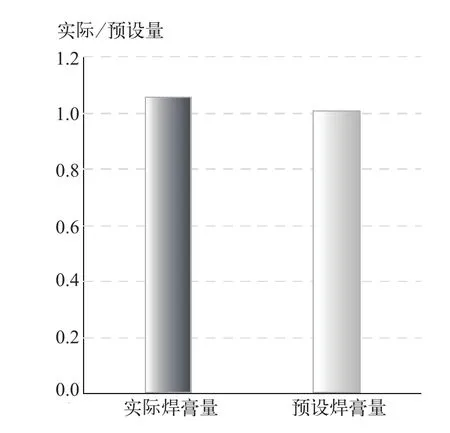

而焊膏喷印机,由于实际在元件焊膏涂覆区域涂布量与设定值相当接近,可以取得相当一致的加工结果。有多个因素可以证明焊膏喷印机的加工高效,同时使用该方式时操作员人工干预较少。因为预先编程阶段,焊膏的涂布量实际已经设定好了,而此后的焊膏送给、加工过程全部由软件控制。该设备同时还是一个闭合的系统,所有喷射的焊膏图形在PCB上会按设定涂覆于相应区域。同时,因喷印技术是非接触式加工,PCB板即使有弯曲形变也不受影响。图8为使用焊膏喷印技术加工时的实际焊膏量与预计的焊膏量标称值比较图。

图8 焊膏喷印工艺实际焊膏量与预计焊膏量标称值比较

从图8中我们可以看出,预计焊膏喷印量与实际喷印机使用的焊膏量非常接近。

当使用网印方式来印刷焊膏时,不管是操作员人为因素,还是技术方面的问题,都会影响焊膏使用的总量。例如,掩模版的质量,PCB印刷时的支撑物,刮板头的压力及焊膏模具等都可以影响到焊膏量。同时,焊膏一般在掩模版升起的时候,会倾向于粘附在掩模版小孔中,特别是在加工微细间距电路时尤为明显。因此必须在掩模版升起之前频繁地清洁、振动掩模版,这样也相应地加入了很多人工干预及出错因素。

5.4 两种工艺加工精度比较

在焊膏印刷过程中,印刷精度无疑是很重要的,这样才能保证得到一个好的焊点。在试生产过程中,我们观察到两种加工方式获得的结果非常相近。图9为使用焊膏喷印机加工方式、网印加工方式获得的焊膏图形偏移对比图。

图9 使用焊膏喷印机加工方式、网印加工方式焊膏图形偏移对比图

根据焊膏喷印机非接触式的工作原理,同时使用PCB板的对准符(PCB板上的参考记号用于焊膏喷印机图形识别),说明运用该加工方式时PCB板的质量不会影响焊膏印刷的精确性。该方式加工精度是由设备软件控制的X-Y轴运动的喷印原理确定的。

而网印精度直接受PCB板或整板的质量影响,影响因素包括:PCB板如何切割,PCB板的拉伸、翘曲以及焊膏印刷模的质量等。同时,掩模版的质量及掩模版在加工中对准的好坏也是决定网印加工精度的两个重要额外因素。

6 结束语

每一个加工元件都有自己的特性,如导线的几何结构,焊区图形及质量等特性,会对焊区焊膏淀积量提出不同要求。而获取正确的焊膏淀积量,并使每个焊盘获得充分覆盖,对于整个PCB板中加工高质量的焊接点是至关重要的。

使用金属箔做掩模,它仍然是大家关注的焦点。正如本研究所示,我们可以使用丝网印刷方式来获取高质量的焊膏印刷结果,但加工中的参数必须有一些折中。同时,由于有很多网印参数综合作用,要优化某种产品的加工将耗费相当长的时间,也需要操作员有丰富的经验。不管是使用哪种加工工艺,如果涉及参数和加工步骤越多,越难以保证加工的一致性。同时,如操作员手工操作增加,也会提高加工错误发生率。

比较而言,焊膏喷印机淀积焊膏是一种非接触式、闭环的生产系统,它会大量缩减加工使用的参数。正如研究中试生产实例所示,使用焊膏喷印方式在所有技术层面都达到并超过了高品质网印方式获得的加工效果。

由于焊膏喷印机设备全部操作由软件控制,因此在焊膏淀积优化工作上有很大空间。操作员可以灵活地进行PCB板上每个焊区、每个元件或封装的焊膏喷印量、淀积区域、图形、高度及淀积层数微调。

国内微电子组装业界正不断向小型化、细间距电路加工及高密度复杂电路板方向发展,灵活易操控的工艺设备将日益受到生产商青睐。

[1] Reflow Significance on Package on Package Assembly[D].Manian Ramkumar, Ph.D., Rochester Institute of Technology;and Brian O’Leary, KIC; November,2008.

[2] 王天曦,王豫明,等. 贴片工艺与设备[M].北京:电子工业出版社.

[3] 顾霭云,罗道军,王瑞庭. 表面组装技术(SMT)通用工艺与无铅工艺实施[M].北京:电子工业出版社,2008.

[4] James J.Licari,Leonard R.Enlow著,朱瑞廉,译. 混合微电路技术手册——材料、工艺、设计、试验和生产(第2版)[Hybrid Microcircuit Technology Handbook Materials,Processes,Design,Testing and Production(2nd Edition)][M]. 北京:电子工业出版社,2004.

[5] Tackling SMT enemy number one, Raising the standard of solder paste application[EB/OL].MYDATA automation AB,www.mydata.com

[6] Startling results from reliability testing[EB/OL].MYDATA automation AB,www.mydata.com