单轴双涵压气机试验器调台试验技术

2012-07-01张燎源周颂东何力孟晓宇胡斌

张燎源,周颂东,何力,孟晓宇,胡斌

单轴双涵压气机试验器调台试验技术

张燎源,周颂东,何力,孟晓宇,胡斌

(中航工业航空动力机械研究所,湖南株洲412002)

为给8 000 kW以下功率等级的风扇/增压级及压气机提供试验研究平台,自行设计并建成了一台单轴双涵压气机试验器。本文就考核该试验器能否满足设计要求须采用的调试方法进行了系统介绍,对调试过程中遇到的技术问题及解决措施进行了有益探索,并对调试结果进行了分析与评估。调试试验表明,该试验器满足设计要求,具备验收条件。

压气机试验器;双涵道;设备调试;验收

1 引言

风扇/压气机是燃气涡轮发动机的重要部件,技术含量高、设计难度大,常成为阻碍发动机研制成功的关键部件[1]。目前,用计算方法还难以准确预估其气动性能及机械动力特性,仍需采用试验的方法进行验证和评估[2~4]。世界各航空发动机强国都十分重视发展试验研究设备,美、英、俄等国早在上世纪70年代就建成了风扇试验台,为各自的发动机研制提供了强有力的技术支撑[5,6]。为给8 000 kW以下功率等级的风扇/增压级及压气机提供试验研究平台,中航工业航空动力机械研究所自行设计并建成了一台单轴双涵压气机试验器。由于设计时进行了充分论证和调研,因此其在动力特性、机械性能及操控性等方面都具有较高的水平。目前,该试验器已完成验收前的各项调试试验。本文重点就考核双涵压气机试验器性能须采用的调试方法进行介绍,对调试过程中遇到的技术问题及解决措施进行分析、探讨。

2 试验器简介

2.1 主要技术指标

(1)动力功率等级达8 000 kW;

(2)高转速,满足在研风扇/增压级及高压压气机的试验需求;

(3)大流量,最大进口总流量达120 kg/s;

(4)允许排气压力达2.0 MPa,允许排气温度达600℃;

(5)双向旋转。

2.2 结构形式及功能

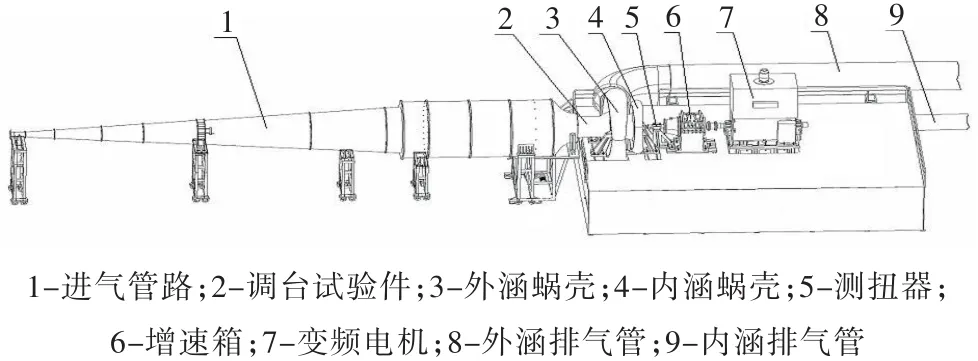

试验器为开式循环压气机试验器,主体采用“一”字形布局,排气先侧向再转向与设备主体平行的方向向后排出,见图1。试验器由动力、进气系统、排气部分、传动部分、滑油系统、空气系统、水系统、电气系统、测试系统、轴向力自动平衡系统、电视监控系统等组成。试验器可测取8 000 kW以下功率等级单轴双涵风扇/增压级及单轴单涵压气机的总性能、级性能,可进行风扇/增压级及单轴单涵压气机的进口流场畸变试验,还可进行叶片角度调节、机匣处理、风扇轮盘和叶片应力测量、风扇转子叶片光纤颤振测量等的试验研究。

图1 试验器主体结构Fig.1 The structure of the test rig

2.3 设备特点

(1)动力由交流变频电机提供。采用变频调速器调速,精度高达0.5‰、转速平稳,可正、反转,可实现低工况压气机性能录取。

(2)控制系统具有完善的保护功能。具有超转、超扭、紧急停机等保护功能。

(3)采用高精度数采系统,屏幕实时显示,直观。

(4)排气节流采用旋转圆环式节流装置,结构简单,工作可靠,对压气机出口流场影响小。

(5)风扇/压气机出口气流依次通过双涵排气机匣、旋转圆环式节流装置、排气收集器、排气管路向外排出,排气收集器不承受气流压力,因而可采用工艺相对简单的钣金焊接件制作。

(6)压气机出口至旋转圆环式节流装置前的排气容腔和整机燃烧室容腔相近,保证压气机的喘点录取精度和整机接近。

(7)双涵排气机匣内安装传动轴,其支撑采用轴向预紧装置防止轴承轻载打滑,同时采用带隔热措施的润滑油路设计,保证轴承运行安全可靠。

3 设备调试

首先对各系统单独进行静态调试,确保各系统能长时间稳定工作,运行性能满足设计要求;其次对设备进行空载运转调试,确保设备在设计转速范围内的振动在限制值内,不会出现临界;最后进行带负载联合调试,确保设备带载运行的振动特性、动力特性满足设计要求,控制系统能准确控制设备及调试件的工作状态,各辅助系统能长时间正常、可靠运行,各保护功能控制有效[7]。

3.1 系统静态调试

(1)进、排气管路密封性检查

在试验器进、排气部分安装完成后,进行了管路密封性检查。目的是确保进、排气管路不漏气,保证流量测量的准确性[8]。检查结果表明,进、排气管路密封性满足设计要求。

(2)滑油系统调试

滑油系统是一个比较重要的系统,其故障率约占试验器故障的20%,日常维护工作量约为总维护量的40%。

滑油系统安装完成后,先进行打泵循环检漏。管路无渗漏后,连续打泵循环1 h以上。接着清洗供、回油油滤,对接设备供、回油管路,调整供油压力至要求范围后,运转1 h,系统工作正常,管路无渗漏,满足设计要求。

(3)电气系统联锁关系检查

电气系统控制着滑油系统、动力、轴向力平衡系统、快速退喘电磁阀等用电设备,这些设备的启动遵循着严格的联锁关系,不能搞混。

滑油系统与动力之间联锁关系的开机顺序为:先开电机、增速器、测扭器,以及试验件与转接段的回油泵、供油泵,然后才能启动主电机;停机顺序为:主电机转速回零,才能关电机、增速器、测扭器,以及试验件与转接段的供油泵、回油泵。经检查,滑油系统与动力之间的联锁关系符合试验要求。

快速退喘电磁阀与轴向力平衡系统的联锁关系为:快速退喘电磁阀关闭时,轴向力平衡辅路电动调节阀能开启;快速退喘电磁阀开启时,轴向力平衡辅路电动调节阀马上关闭。经通电检查,其联锁关系正确,符合试验要求。

(4)压缩空气系统调试

压缩空气系统给压气机轴向力调节提供气源。压缩空气系统安装后进行了打压和管路清吹,打压最高压力为0.7 MPa,管路、阀门无漏气现象;在压缩空气压力为0.2 MPa下进行1 h的清吹,无异物吹出。压缩空气系统满足设计要求。

(5)测试系统调试

测试系统安装后,分别进行了采集软件、作图软件、数据显示、虚拟仪表显示、报警、振动及动态示波软件的调试[9,10],各功能正常;模拟输入温度、压力、流量、转速和振动信号,检查数采系统的采集情况,各参数值均显示正常。

(6)进气节气门、排气节流装置及快速退喘电磁阀调试

进气节气门和内外涵旋转圆环式排气节流装置安装固定、接线完成后,进行了现场通电静态调试。进气节气门开、关灵活自如,开关显示位置与实际一致,满足设计要求。内外涵旋转圆环式排气节流装置在开、关时,因传动环刚性不够,在转动时变形,造成电动执行机构齿轮与传动环齿条啮合不上。通过增加传动环刚性,解决了这一问题。

快速退喘电磁阀安装及接线完成后,进行了现场静态调试。快速退喘电磁阀开、关动作及时到位,无滞后或卡死现象,满足设计要求。

3.2 设备空载运转调试

设备空载运转调试,是检查与转动有关的各系统功能能否满足设计要求,检查设备(除试验件外)各转动部件的机械性能和动力特性,并采取多种调试手段使试验器各系统运行协调、可靠,满足设计要求。

采取逐级运转调试方式,即首先进行电机带增速箱的空载运转调试[8],待增速箱运转达到设计要求后,再连接测扭器及转接轴进行空载运转调试。

连接电机与增速箱间的联轴器,设定变频器运行参数,连接测试系统,启动冷却水系统及滑油系统,最后启动主电机。主电机按100~200 r/min的转速台阶逐步增加,直至设计转速。

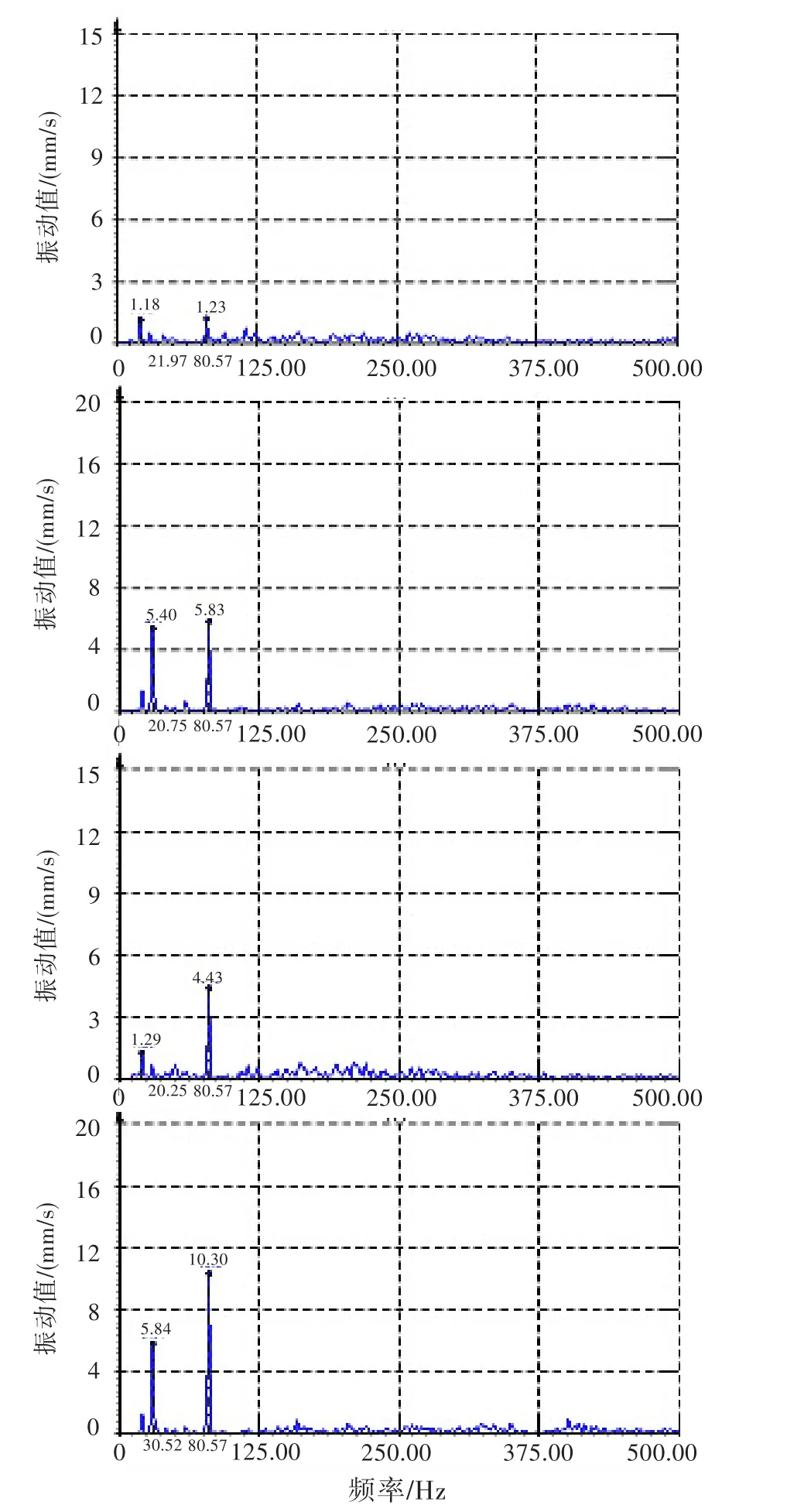

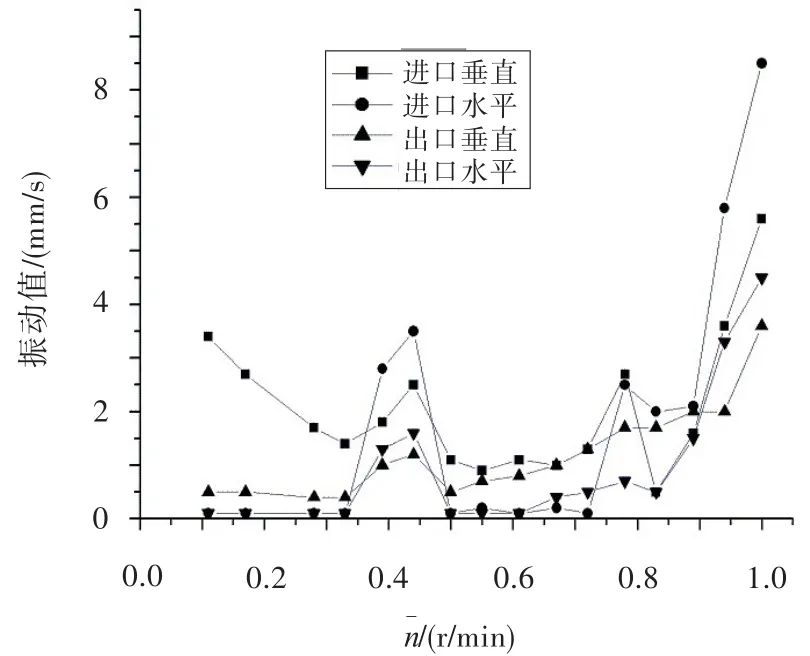

图2所示为增速箱输入输出端振动值随转速的变化。从图中看,增速箱输入输出端的振动值随转速的增加而增大,在最高工作转速下为最高,水平位置振动值达10.8 mm/s,超过7.1 mm/s的振动限制值;其它位置的振动值在限制范围内。对增速箱最高工作转速下的振动进行频谱分析(见图3),可知对应增速箱输入轴和中间轴的转速基频幅值都很大,其它频率成分幅值很小,初步认为振动可能与增速箱的轴系不平衡量、轴系的支撑联结等因素有关。

图2 增速箱振动随转速的变化Fig.2 Variation of gearbox vibration with rotating speed

图3 增速箱在最高转速下的振动频谱分析Fig.3 Spectrum analysis of gearbox at maximal rotating speed

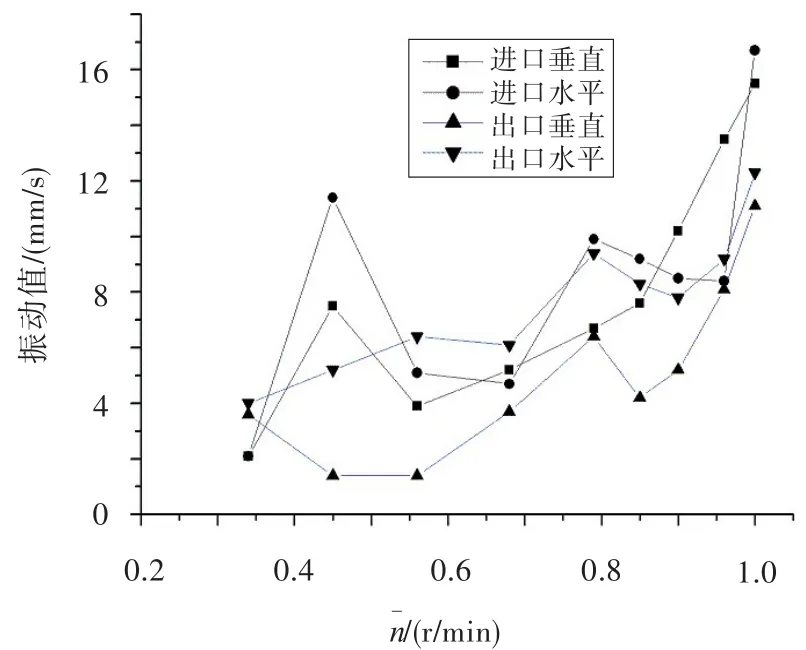

图4为空载运行测扭器振动情况。从图中看,测扭器的振动在0.9转速以下都很小,峰值总量不大于3.5 mm/s。在0.9~1.0转速,振动呈线性上升。在1.0转速,输入端水平位置振动最大,峰值总量达8.5mm/s,且输入端振动比输出端的大。频谱分析测扭器振动,发现振动幅值较大的频率成分为增速箱输入轴和中间轴的转速基频。因此可认为,测扭器振动不是由自身引起,而是来自于上游设备的振动传递;测扭器振动没有超出限制值,允许继续运转。

图4 测扭器振动随转速的变化Fig.4 Variation of torquemeter vibration with rotating speed

3.3 设备带负载联合调试

带负载联合调试的目的,是检验设备带负载运行的振动特性及动力特性是否满足设计要求,各辅助系统能否长时间正常、可靠工作,控制系统各保护功能是否有效。

试验器带负载调试分机械运转调试和特性试验两个阶段。机械运转调试的目的是把调台试验件逐步推至设计转速并能长时间运转,试验件及设备的振动在限制范围内并保持相对稳定,以满足特性试验需要。特性试验的目的是检查设备能否准确调节试验件的工作状态,喘振时能否及时退喘,测试系统能否及时准确录取试验件的工作点参数并以参数和图形两种方式显示。

调台试验件为某型风扇/增压级试验件,直接安装在设备排气段上,并通过排气段上的定位圆柱面保证试验件轴系与设备轴系间的同轴度。该试验件在外单位已做过性能试验,其结构、强度和转子动力特性已经过试验考核。选用其做调试,除了考核试验台性能外,还可以与外单位试验结果对比。

图5为调台试验件从低转速升至设计转速时的振动曲线。从图中可以看出,试验件在1.0转速时振动最大,进口水平位置的振动值达16.7 mm/s,但没有超出限制值范围,满足特性试验要求。

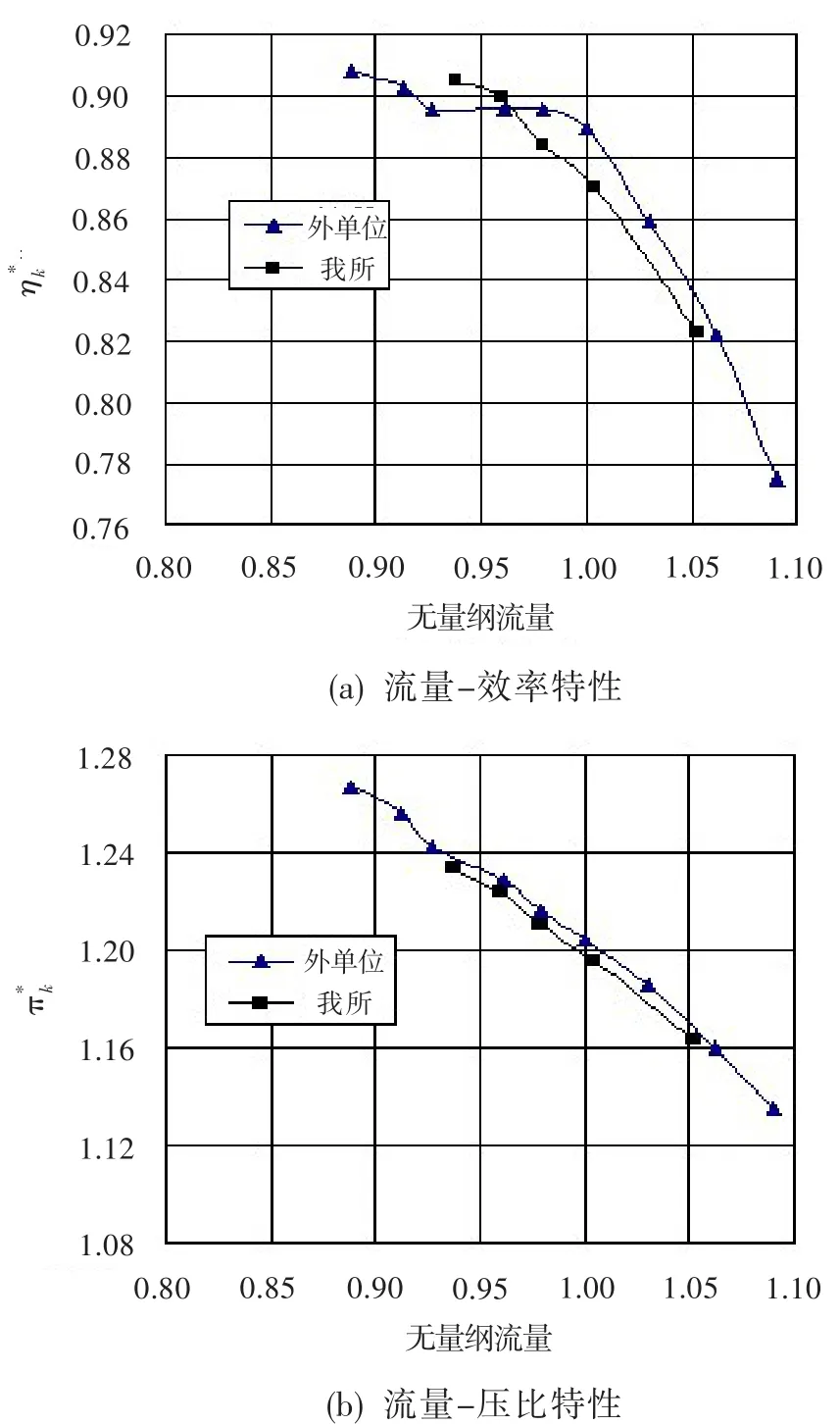

图6为某转速下外涵节气门全开时调台试验件的内涵特性,其中横坐标以对应此转速设计流量的相对值表示。另外,由于试验件在接近喘振时振动超过限制范围,因安全原因没录取近喘点性能。可见,两单位试验所得流量-压比特性线基本重合,同一流量下压比相差不超过0.5%;流量-效率特性线略有差异,靠近堵点时我所的效率略偏低,而靠近喘点时我所的效率略偏高,最大相差1.8%。初步分析认为,由于计算采用的是温升效率,传感器在温升较小时相对误差相对较大,这时效率重复性不好是正常现象。总的来说,性能试验结果基本符合要求。

图5 试验件振动随转速的变化Fig.5 Variation of fan&booster vibration with rotating speed

图6 某转速下外涵节气门全开时试验件的内涵特性Fig.6 Comparison of the inner flow duct characteristics of the fan&booster at same rotating speed when bypass throttle is open

图7为某转速下试验件的内外涵特性。从图中看,当内涵节气门不变、外涵节气门关小时,试验件外涵特性与常规单涵压气机的性能规律一致,但此时内涵特性完全不同,流量和压比略有增加,效率略微下降;试验件总流量降低。当外涵节气门不变、内涵节气门关小时,得到的内涵特性与常规单涵压气机的一致,外涵流量和压比略微增加,效率变化很小。

图7 某转速下试验件的内外涵特性Fig.7 The bypass flow duct and inner flow duct characteristics of the fan&booster at same rotating speed

设备保护功能检查。超转:带试验件运行,设定超转保护值为7 626 r/min,实际转速为7 630 r/min(超转0.05%)时电机自动紧急停车。超扭:带试验件运行,设定超扭保护值为23 000 N·m,实际扭矩为23 100 N·m(超扭0.4%)时电机自动紧急停车。紧急停机:电机带负载从9 457 r/min(对应电机转速809 r/min)下降至0的紧急停车时间为14 s,电机空载从10 532 r/min(对应电机转速900 r/min)下降至0的紧急停车时间为46 s。

转速精度检查。电机空载运转时,分别设定电机转速为206 r/min和1 000 r/min,实际转速波动分别在0.1 r/min和0.4 r/min内;电机带负载运转时,分别设定电机转速为224 r/min和833 r/min,实际转速波动分别在0.1 r/min和0.3 r/min内。符合验收要求。

转速稳定性检查。负载转矩变化时,要求0.1 s内转速超调量小于±0.2%F·S(F·S表示最大工作转速),转速稳定时间小于1 s。实际在录取压气机特性时(在相同转速下关排气节气门),转速平稳,摆动很小(最大为6 r/min),摆动量最大为0.028%F·S,小于规定值,而且转速很快恢复。

以上试验表明:设备保护功能运行有效,变频电机转速精度及转速稳定性较高,符合验收要求。

4 结束语

本文系统地总结了对某单轴双涵压气机试验器进行考核所采用的调试技术。试验器静态调试表明,各系统工作正常。设备空载运转调试时增速箱在高转速状态下振动偏大,并引发其下游设备振动,通过对其轴系进行检查,排除了引起振动的因素,确保了设备安全、平稳运行。设备带负载联合调试时,各系统能长时间可靠工作,设备的振动在限制范围内,没有出现临界转速,各保护功能运行有效,变频电机转速精度及稳定性符合要求。而特性试验表明,设备控制系统能正常调节试验件的工作状态,所得结果与外单位试验结果基本一致,可以进行验收。本研究对类似试验器的调试具有指导意义。

[1]陈懋章.风扇/压气机技术发展和对今后工作的建议[J].航空动力学报,2002,17(1):1—15.

[2]陈懋章,刘宝杰.大涵道比涡扇发动机风扇/压气机气动设计技术分析[J].航空动力学报,2008,29(3):513—526.

[3]Wisler D C,Halstead D E,Beacher B F.Improving Com⁃pressor and Turbine Performance through Cost-Effective Low-Speed Testing[R].ISABE 99-7073,1999.

[4]顾杨,尹红顺,任铭林,等.加温加压压气机试车台在发动机研制中的作用[J].燃气涡轮试验与研究,2008,21(1):18—21.

[5]管前列.国外双轴压气机试验技术[J].推进技术,1996,17(2):88—92.

[6]Stubner A W,Canal E.Utilization of a Dual Spool Com⁃pressor Test Facility to Aid Development of Turbofan En⁃gines[R].SAE-740823,1974.

[7]游群智,操志国,廖婕.某压气机实验器的研制总结[C]//.中国航空学会动力分会第七届发动机试验技术暨湖南省航空学会试验测试和计算机专业学术年会.湖南:中国航空学会,2005:242—251.

[8]HB 7115-94,压气机气动性能试验[S].

[9]朱理.数采系统动态有效位的校准及计算方法探讨[C]//.中国航空学会动力分会第七届发动机试验技术暨湖南省航空学会试验测试和计算机专业学术年会论文集.湖南:中国航空学会,2005:211—216.

[10]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005.

Test Techniques of a Single-Shaft Bypass Compressor Test Rig Debugging

ZHANG Liao-yuan,ZHOU Song-dong,HE Li,MENG Xiao-yu,HU Bin

(China Aviation Powerplant Research Institute,Zhuzhou 412002,China)

To provide test research facilities for fan/booster or compressor below 8000 kW,a single-shaft bypass compressor test rig was designed and built.The paper systemically introduces the test techniques of test rig debugging,the technical troubles and solution methods.And it gives evaluation of the results of the test rig debugging.The debugging results show that the single-shaft bypass compressor test rig is able to meet the design demands,and it can be checked and accepted.

compressor test rig;bypass;test rig debugging;check and accept

V216.8

A

1672-2620(2012)01-0058-05

2011-03-04;

2011-12-07

张燎源(1967-),男,湖南株洲人,高级工程师,硕士,主要从事航空发动机性能试验及设备设计工作。