移动荷载下碎石化层模量突变对加铺层的影响分析

2012-06-30黄立葵

龙 兵,黄立葵

(1.中国市政工程西北设计研究院有限公司东莞分院,广东东莞 523110;2.湖南大学土木工程学院,湖南长沙 410082)

多锤头碎石化技术具有工期短、环保、节能、性价比高等优势,在旧混凝土路面改建中应用十分广泛。碎石化处理后加铺沥青混凝土面层,是目前混凝土路面改造技术研究和发展的一个重要方向。碎石化是一个复杂的动态过程,施工原因及某些客观因素导致碎石化后路面顶面模量变异性较大。根据对碎石化后加铺路面的观察和养护部门的反馈信息,发现施工时开挖试坑检查质量后回填的区域、原路基不良局部处理后的区域、施工控制不当的区域均会造成碎石化后顶面回弹模量突变,这种模量突变会使路面局部应力集中,从而加速路面破坏。本文利用有限元软件ABAQUS,建立了碎石化后沥青加铺层的三维有限元模型,用移动荷载分析这种模量突变对加铺结构受力情况的影响,并提出减小这种模量突变的措施,促进碎石化技术更好地推广使用。

1 碎石化后路面加铺结构的计算模型和参数

1.1 计算模型

本文采用有限元软件ABAQUS,用动力分析方法,建立碎石化层上加铺沥青层的路面结构三维有限元模型,并考虑碎石化层的模量突变。为更合理地进行数值模拟,同时节省计算机资源,本研究中的各结构层拟采用沥青加铺层、破碎混凝土层、原基层与土基,且原基层与土基合为一层,所有层次均采用C3D8R单元。考虑碎石化层顶面约2~5 cm颗粒很细,为薄弱层,若处治不好,层间接触不良,因此碎石化顶面与沥青层之间假定为滑动比较合理,经试算,滑动比连续更不利,其余各层之间假设为完全连续,各结构层参数采用弹性本构模型。虽然碎石化后可以用水泥稳定碎石或沥青碎石等材料作新基层,但大部分研究者认为:碎石化的目的是把混凝土板破碎成柔性层,消除反射裂缝,如果再在其上加铺半刚性基层的话,势必把碎石化防反射裂缝的优势去掉了。所以笔者认为基层补强采用柔性基层比半刚性基层更加合理,故本文主要针对加铺柔性基层的沥青路面结构进行分析。

坐标系沿行车方向水平向右为x或1方向,竖直向上为y或2方向,按右手螺旋法则确定z或3方向。本文考虑竖向移动均布荷载和水平摩擦力,取单轴双轮组的一侧,竖向加载为0.7 MPa或超载1.125 MPa;水平力考虑紧急制动情况,紧急制动时滑动摩擦系数为0.5。地基底面x,y,z三方向无位移,沿行车前进方向,整个模型四个侧面约束其水平位移,模型其余部分无约束。行车方向如图1所示,双矩形均布轮载沿着网格线从左至右匀速移动。移动荷载的施加采用用户子程序,需要用户使用Compad Visual Fortran[1,2]编辑用户子程序,在子程序里定义荷载大小,车辆运行速度,荷载起始位置坐标等参数。模型的网格划分如图2所示,网格数目89 775个。

图1 路面加载平面图

图2 模型的有限元网格划分

1.2 计算参数

加铺后路面结构模型平面尺寸为6.0 m×6.0 m,深度取3.0 m。将模型上表面沿z轴负方向均匀划分72个网格,每个网格的尺寸为矩形0.213 m×0.167 m,轮迹中心距0.319 5 m。可以定义不同的行车速度,先假定汽车以108 km/h的速度前进,则行驶0.1 s前进3 m,按网格尺寸的大小可知,汽车荷载在0.1 s内占有的网格数为3/0.167=18个,加荷载的网格编号从左至右为10~27和10′~27′,随着时间推移,荷载沿着网格不断推进,根据时间步长每次前进一个网格。本文采用的各结构层次的参数及几何尺寸如表1和表2所示。模型参数输入时统一采用国际单位制。

混凝土板破碎后作为一个层次时,若施工过程正常,国内外研究均认为其比级配碎石模量要大,但比半刚性基层模量要小,为柔性层次,参考文献[3],取弹性模量为730 MPa,泊松比0.35较为合理。为节省计算资源,把原基层与土基假定为一层,弹性模量为157 MPa,该模量是文献[4]采用承载板法实测的数据。

表1 路面结构计算参数

表2 试坑回填区域材料参数

2 移动荷载作用下碎石化层模量突变对加铺沥青层的影响

碎石化施工后,需开挖试坑进行检查,路基局部不良也需开挖处理,采用的回填材料有级配碎石、沥青稳定碎石、水稳碎石等,也有采用素混凝土达到强度再破碎的方法。因开挖对邻近区域造成扰动,且试坑区域面积较小,回填材料很难达到预期压实度,因此回填材料模量很难与周边的碎石化层模量一致,在两者交界处有模量突变,下文就这种模量突变对加铺层的力学响应进行分析。

2.1 移动荷载在试坑正上方通过时路面结构的动力响应

当移动轮载在试坑正上方通过时,对该处路面结构产生动力响应。实际试坑形状接近倒圆台,为简化计算和网格划分时不产生扭曲网格,把试坑假定为长方体,面积1 m2。

以加铺5 cm AC—13C改性沥青混凝土+7 cm AC—20沥青混凝土为例。因刹车情况较为不利,本文只考虑刹车情况,取滑动摩擦系数0.5,对应水平荷载0.35 MPa。因超载在我国目前仍然比较严重,计算时考虑超载为单后轴双轮组160 kN,对应竖向荷载1.125 MPa,水平荷载为0.563 MPa。为了衡量沥青层底的拉应力水平,引入应力强度比的概念,即荷载作用下产生的应力与材料本身的抵抗能力之比,应力强度比越小,表明安全储备越大。中粒式沥青混凝土抗拉强度一般为0.8~1.0 MPa左右,考虑不利情况取0.8 MPa。

根据计算结果,沥青层底最大纵向拉应力要比最大横向拉应力大;水平荷载加大,层底拉应力也会加大;回填材料模量越接近原碎石化层材料,则各应力均越小;若有大于160 kN的超载,将很容易一次性破坏加铺层;当竖向荷载为0.7 MPa,水平荷载为0.35 MPa时,回填各种材料后的最大纵向拉应力中以回填材料变得松散为最大,应力比达0.963,只剩下3.7%的安全储备;正常路段的应力比为0.614,安全储备48.6%;回填级配碎石的应力比为0.850,安全储备15%;回填沥青碎石的应力比为0.581,安全储备41.9%;回填水稳碎石的应力比为0.582,安全储备41.7%,回填情况中以回填沥青碎石的安全储备最大;回填材料松散使得弯沉值也大大增加。

由图3和图4可知,与碎石化层材料回弹模量相比,试坑回填材料的模量越小,引起的纵横向拉应力梯度均越大;若回填处模量大于碎石化层回弹模量,则引起的纵横向拉应力梯度均很小。此两点说明回填材料模量应尽可能接近碎石化层模量,如有偏差,宜大不宜小。

图3 回填材料模量与加铺层底最大纵向拉应力关系

图4 回填材料模量与加铺层底最大横向拉应力关系

根据文献[5],沥青路面层间摩擦系数对加铺层底应力影响较大,为考虑层间接触状况对本文计算的影响,取间摩擦系数0.1和1.0作对比,发现层间接触条件越好,加铺层底的纵横向拉应力均有减小;对正常路段,摩擦系数为1.0时比摩擦系数为0.1时的最大主应力减小了18.5%,对回填材料松散的情况,最大主应力则减小了12.8%;层间接触条件对路表的剪应力和弯沉的影响不大。

考虑到开挖试坑处局部强度和模量有削弱,可在此处一定范围加玻纤格栅分担加铺层底的拉应力,实际施工中,格栅的网格会被沥青混合料填充,形成复合材料层,复合材料层的模量根据文献[6]取3 000 MPa,泊松比取0.25,格栅与沥青混合料层结为一体,因此,复合材料层与沥青加铺层之间完全连续,格栅复合层与破碎层表面摩擦系数仍设为0.1,其余参数不变,计算结果变化趋势如图5和图6所示。

图5 玻纤格栅对纵向拉应力的影响

图6 玻纤格栅对横向拉应力的影响

由图5和图6可知,在试坑上方局部范围加格栅,使得加铺层底的拉应力大大减小,格栅复合材料层分担了大部分拉应力,改善了层底受力状况;加铺格栅对纵向拉应力的影响比对横向拉应力的影响要大,对弯沉和剪应力的影响不大;随着试坑回填材料模量的减小,加格栅的效果越来越明显。

2.2 移动荷载下碎石化上下层界面不平整对路面结构的力学影响

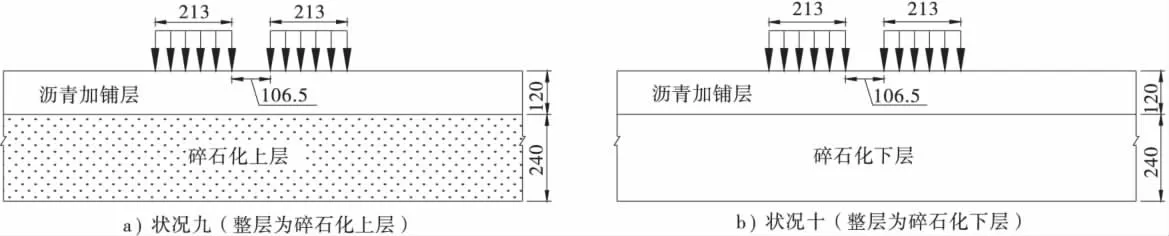

碎石化施工时,混凝土板破碎后尺寸大小与土基强度、基层和混凝土板厚度和强度等因素有关,原路面破损状况对破碎效果也影响很大,不同破碎位置这些参数都会变化,所以碎石化后顶面回弹模量变异很大,再加上施工控制稍微不合理,更加剧了其变异性。为简化分析,把碎石化后的混凝土破碎层大致分为两层。上层因直接受到冲击锤作用,吸收了大部分能量,破碎后粒径较小,模量较低,称之为RM层(Rubblized Material);下层接受能量较小,破碎后块体裂而不碎互相嵌锁,模量较大,称之为FC层(Fractured Concrete)。根据文献[3]的研究成果,齿形分界线。

图7 平整界面与不平整界面示意图(单位:mm)

图8 整层为碎石化上层或碎石化下层示意图(单位:mm)

根据图7和图8的界面状况,仍然采用上文中的移动荷载作用下的三维有限元模型进行分析,对认为碎石化上层厚度达到14 cm时,既能保证沥青层底拉应力不至于过大,又能起到防止反射裂缝的作用,故本文采用14 cm作为碎石化上下层的分界线。碎石化上下两层的模量参数见表1。本文以碎石化上下两层界面不平整来衡量模量的变异。碎石化上下层横断面界面不平整如图7和图8所示[7]。把平整界面编号为状况零,全层为RM编号为九,全层为FC编号为十。为了划分网格的方便及避免在尖角产生扭曲网格,本文把界面的分界线简化为锯碎石化层根据界面不平整情况进行剖分,然后给不同部分赋予不同材料参数,计算结果如图9和图10所示,沥青层底的纵向和横向拉应力的变化趋势大致相同;单从沥青层层底纵向拉应力来看,状况九为最不利状况,层底拉应力0.704 8 MPa,但只比正常路段0.698 5 MPa,增长0.9%;从加铺层底横向拉应力来看,状况一最为不利,层底拉应力为0.413 7 MPa,而正常路段为 0.333 0 MPa,增长24.23%,增幅较大;除状况一和状况九外,其余状况的最大纵向拉应力均比正常路段要小;对于最大横向拉应力,只有状况三、六、七、十的最大横向拉应力比正常路段小;以上分析表明,碎石化层的横向不平整对横向拉应力的影响比对纵向拉应力的影响要大;对于剪应力来说,这种横向不平整对其影响不大。

图9 各状况下沥青层底最大纵向拉应力

图10 各状况下沥青层底最大横向拉应力

3 移动荷载下碎石化层模量突变对沥青加铺层裂缝应力强度因子的影响

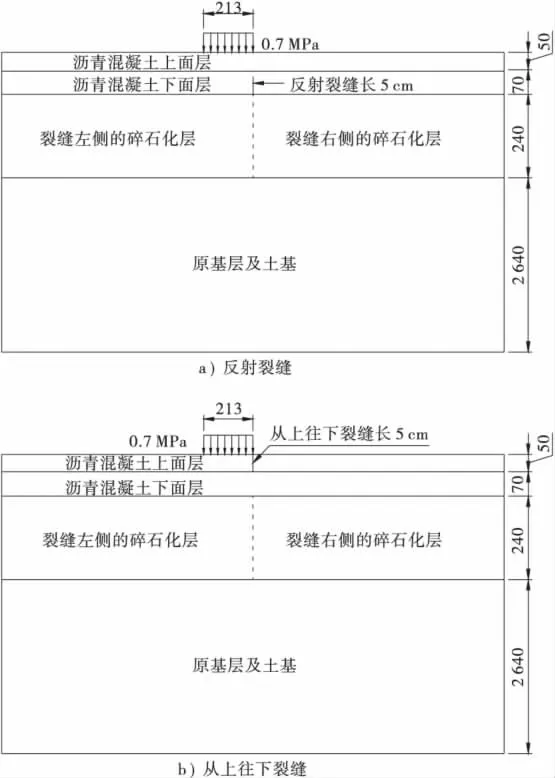

碎石化层模量突变会对沥青混凝土加铺层的应力强度因子产生一定影响。以下分析采用的三维有限元模型及假设条件仍与上文相同。经试算,当荷载中心位于裂缝正上方时,裂缝有愈合的趋势,Ⅰ型和Ⅱ型应力强度因子都很小,因此荷载位置取偏载,计算模型如图11所示,裂缝左右两侧的碎石化层取不同的模量代表碎石化层的模量突变,计算时取荷载所在侧(即裂缝左侧)的模量为小值,裂缝右侧模量取大值。

图11 沥青混凝土加铺层反射裂缝和从上往下裂缝示意图(单位:mm)

3.1 碎石化层模量突变对反射裂缝应力强度因子的影响

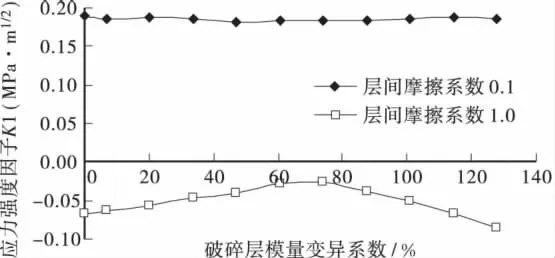

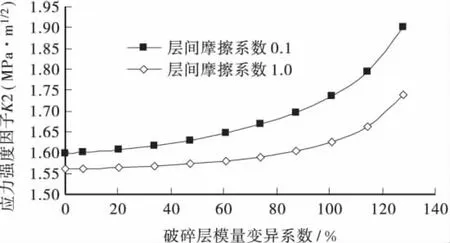

在加铺层底设置一条5 cm深,1 mm宽的从下往上的横向反射裂缝,计算移动荷载下裂缝尖端的应力强度因子。因为破碎层顶面的松散层是个薄弱层次,处理不好,会使加铺层与破碎层接触接近滑移状态。为衡量该松散层对路面结构的力学影响,层间摩擦系数0.1对应层间接触不良,1.0对应层间接触良好,其余各层假设为完全连续,计算结果如图12和图13所示,可以看到,随着碎石化层模量突变增大,Ⅰ型应力强度因子变化不大,Ⅱ型应力强度因子迅速增大;在模量变异系数为90%之前,增长较为缓慢,之后迅速增长。说明破碎层模量变异系数对模量突变处的剪切型裂缝扩展非常敏感,该处开裂以剪切型开裂为主。由Paris[8]公式可知应力强度因子的增长将导致疲劳寿命的降低,可见破碎层模量突变将会降低路面的疲劳使用寿命;对比两种层间接触状况,发现层间接触越好,反射裂缝的Ⅰ型应力强度因子由正变为负,说明裂缝由张开变为闭合,对路面结构有利;层间摩擦系数由0.1变为1.0,反射裂缝的Ⅱ型应力强度因子平均降低了19.7%,应力强度因子降低,使得疲劳寿命大大增加,说明层间接触越好对路面受力越有利。

图12 模量变异系数与反射裂缝Ⅰ型应力强度因子

图13 模量变异系数与反射裂缝Ⅱ型应力强度因子

3.2 碎石化层模量突变对从上往下的表面裂缝应力强度因子的影响

在加铺层顶设置一条5 cm深,1 mm宽的从上往下的横向裂缝,计算移动荷载下裂缝尖端的应力强度因子。同样考虑破碎层顶面松散层的影响,加铺层与破碎层摩擦系数分别计算0.1和1.0两种情况,其余各层完全连续,计算结果如图14和图15所示,可以看到,随着碎石化层模量突变增大,Ⅰ型和Ⅱ型应力强度因子均有增大的趋势;模量变异系数在85%内时,两种应力强度因子增长均较缓慢,模量变异系数超过85%,两种应力强度因子迅速增长;模量变异系数为128%时相比变异系数0%时的Ⅰ型应力强度因子,前者比后者增加了294%,Ⅱ型应力强度因子增加了19%,可见模量变异系数越大,应力强度因子越大;但Ⅰ型应力强度因子为负值,说明裂缝有愈合的趋势,所以裂缝的扩展由Ⅱ型应力强度因子控制;同样由Paris公式可知模量变异系数增大,使得应力强度因子增大,从而导致疲劳寿命降低;从层间摩擦系数角度看,层间接触越好,使表面裂缝的Ⅰ型应力强度因子绝对值增加,使得其闭合趋势更强,对路面结构更有利,同时使得Ⅱ型应力强度因子大大降低,从而增加了路面的疲劳寿命。

图15 模量变异系数与表面裂缝Ⅱ型应力强度因子

4 结论

1)移动荷载在试坑正上方通过时,与碎石化层材料回弹模量相比,回填材料的模量越小,引起纵横向拉应力梯度均较大;若回填处模量大于碎石化层模量,则引起的纵横向拉应力梯度均很小。此两点说明回填材料模量应尽可能接近碎石化层模量,如有偏差,宜大不宜小。

2)减小模量突变最根本的办法是回填材料经压实后与碎石化层材料模量接近,越接近则应力集中程度越小;在回填区顶面加玻纤格栅等加筋材料能有效扩散应力;碎石化层面的松散层对层间接触影响很大,层间接触越好,应力越小。

3)碎石化层的横向不平整对横向拉应力的影响比对纵向拉应力的影响要大;对剪应力影响不大。

4)碎石化层模量突变增大,反射裂缝的Ⅰ型应力强度因子变化不大,Ⅱ型应力强度因子迅速增大;在模量变异系数为85%之前,增长较为缓慢,之后迅速增长,说明破碎层模量变异系数对模量突变处产生剪切型裂缝非常敏感,该处开裂以剪切型开裂为主;由Paris公式可知模量突变将会使路面疲劳寿命减小;层间摩擦系数越小,反射裂缝越容易扩展。

5)碎石化层模量突变增大,表面裂缝的Ⅰ型、Ⅱ型应力强度因子均有增大趋势;Ⅰ型应力强度因子为负值,说明裂缝有愈合的趋势,所以从上往下裂缝的扩展主要由Ⅱ型应力强度因子控制;由Paris公式可知模量突变会引起疲劳寿命减小;层间摩擦系数越小,表面裂缝越易扩展。

[1]廖公云,黄晓明.ABAQUS在道路工程中的应用[M].南京:东南大学出版社,2008.

[2]单景松.行车荷载下路面结构响应分析[D].南京:东南大学,2007.

[3]张玉宏.水泥混凝土路面碎石化综合技术研究[D].南京:东南大学,2006.

[4]Svasdistant T.Analyses of Top-Down Cracking in Rubblized and Flexible Pavement[D].Michigan State University,2003.

[5]颜可珍,江 义,黄立葵,等.层间接触对沥青加铺层性能的影响[J].湖南大学学报,2009,36(5):11-15.

[6]肖永亮.玻纤格栅提高沥青路面技术性能的研究[D].北京:北京建筑工程学院,2008.

[7]Tunwin Svasdisant.Analyses of Top-Down Cracking in Rubblized and Flexible Pavements[D].Michigan:Michigan State University,2003.

[8]Castell M A,Ingraffea A R,Irwin L H.Fatigue Crack Growth in Pavements[J].Journal of Transportation Engineering,2000,126(5):283-290.