西宝客专常兴渭河特大桥节段拼装施工及控制技术

2012-06-30吴浩苏永会赵战郑和晖郭万中王敏

吴浩 ,苏永会 ,赵战 ,郑和晖 ,2,郭万中 ,王敏 ,2

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040)

0 引言

我国目前的快速铁路桥梁中,简支箱梁跨度大部分为24 m、32 m,而在跨越深谷、江河时出于对施工可行性、经济比选及通航的考虑,大跨度的简支箱梁多被应用于铁路桥梁中,如跨度为56 m的太中银铁路小东川桥、跨度为64 m的温福客运专线白马河桥。由于受到现有架桥设备的制约,整跨预制架设的施工方法难以实现,在此情况下,出现了新的施工配套技术——节段预制、架桥机整孔拼装技术[1-2]。

该技术采用预制构件能保证箱梁制作质量,混凝土收缩徐变小,能最大程度满足快速铁路对长期变形的要求;可集中机械设备,提高现代化桥梁建设水平;能采用流水化施工,箱梁预制安装可分开进行,互不干扰,缩短了工期;有利于桥位环保,减小对桥下既有交通的影响。

1 工程概况

西安至宝鸡客运专线常兴渭河特大桥DK581+721.40~DK582+663.89范围内布置19跨48 m简支梁。箱梁截面为单箱单室形式,梁高4.6 m,梁顶宽12.0 m,梁底宽为5.5 m。单跨梁体共分成21段,预制梁段间均有湿接缝,其中预制梁11段,分为2.7 m、4.0 m、4.3 m三类;湿接缝10段,每段长度为0.6 m。预制梁段最大吊重140.4 t(墩顶段),图1为梁体结构形式。

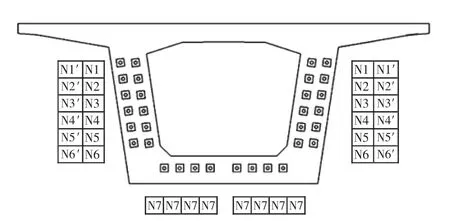

梁体内预应力钢束采用高强度低松弛钢绞线,锚固体系为OVM系列,箱梁底板布置8束12-φs15.2,腹板布置24束15-φs15.2,张拉控制应力均为1246 MPa,采取单端张拉。

梁体混凝土等级为C50,为尽量减少收缩徐变对变形的影响,规定梁段预制完成存梁45 d后方可进行组拼。

图1 简支箱梁结构形式(单位:cm)

2 架桥机节段拼装施工关键技术

该桥上部结构用架桥机施工,通过运梁小车将预制梁段运至架桥机,待全部梁段就位后,在架桥机上整孔组拼,现浇湿接缝,张拉预应力后梁段就位脱离支架,将支架移到下一孔,重复梁段安装工作,施工关键技术如下所述。

2.1 节段预制

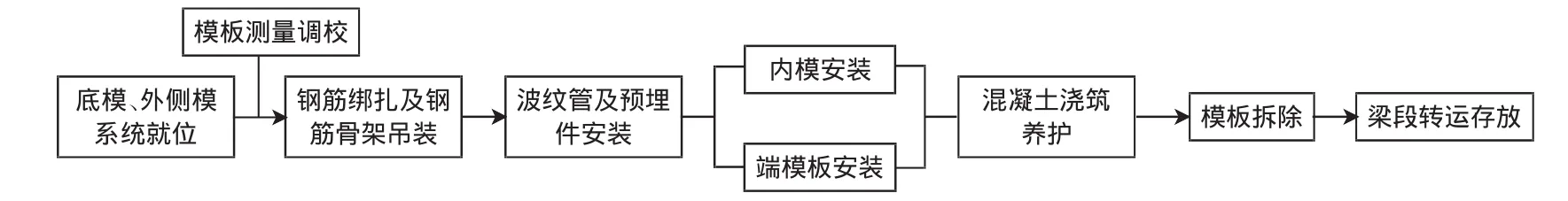

箱梁节段预制共投入5套底模板、5套外模和5套内模系统进行施工,模板全部为钢模。节段钢筋采取先绑扎成型,再整体吊装入模的施工工艺,混凝土的浇筑顺序为:底板→腹板、横隔梁→顶板。单个标准节段生产周期为79 h。工艺流程见图2。

图2 箱梁预制工艺流程

2.2 节段拼装架桥机

2.2.1 架桥机主要结构

TPZ48节段拼装架桥机主要由墩旁支架、支承台车、主框架、扁担梁及撑杆、前导梁及横联、后补梁、前支腿、起重天车、天车吊具及辅件、模板工作车、液压系统、电气系统、运梁平车系统等组成。TPZ48/2000移动支架架桥机最大架设跨度48 m,最大承载2000 t。图3为TPZ48/2000架桥机组成。

图3 TPZ48/2000架桥机组成

2.2.2 架桥机组拼

架桥机组拼的主要过程:在首跨跨中搭设临时支墩;安装墩旁支架(现场应采取多根精轧螺纹钢筋对拉的措施以确保支架竖向承载能力);吊车起吊主框架及起重天车;分节段安装导梁及横梁;安装液压系统及电气系统;吊装扁担梁及模板工作车;进行架桥机荷载试验。

2.2.3 架桥机过孔

过孔前首先检查将要达到的墩旁支架的承载性能,然后启动后支腿两台液压千斤顶开始架桥机顶推,待到架桥机主梁尾部前移完毕后,启动中支腿千斤顶继续顶推,直至前后支腿倒换完毕,架桥机到位。

2.3 箱梁节段安装

架桥机安装就位后,运梁平车尾部喂梁,起重天车走行到后补梁上,将所有11个节段从前到后逐段支撑于主框架中间的扁担梁上,扁担梁与梁底面间设可调撑杆,用于梁段标高定位。在完成梁段精确定位后,绑扎湿接缝钢筋,安装湿接缝内模和外模,然后进行湿接缝混凝土施工,待养护完毕,张拉预应力并逐步拆除撑杆,至此梁段施工完成。详细的施工步骤如下:

1)支座安装及墩顶块定位:预先在墩顶节段梁底预埋钢板,并在地脚螺栓孔中填入细石混凝土;在墩顶节段下落过程中安装好支座地脚螺栓,然后待节段定位后进行支座灌浆。墩顶节段定位应首先调节梁段横向端的设计里程,到位后再调节高程,最后调节轴线。

2)梁段组拼与定位:先将梁段按顺序编号布置在架桥机腹内,支撑于扁担梁上,后进行精确定位。

3)湿接缝浇注:从缝口两侧箱梁的翼缘板处起吊湿接缝外模板系统,绑扎湿接缝钢筋,安装预应力波纹管并用防水胶带缠绕严密;安装内模系统并利用其夹具将内外模与两端的箱梁固定;浇筑湿接缝混凝土,振捣密实。

4)预应力张拉及梁体脱架:当混凝土达到设计张拉强度后,张拉预应力束,并逐步拆除撑杆,完成梁体脱架,待到架桥机过跨后完成孔道灌浆。见图4。

图4 撑杆拆除与梁体脱架

3 梁段架设施工控制

由于梁段间采用湿接缝,在预制过程中均采用独立的模板系统进行小节段制作,无需通过相互匹配,因而该工艺施工控制重点在于现场的架设控制。梁段架设控制主要是支座的安装、节段梁定位、湿接缝施工、预应力张拉及梁体脱架。

3.1 节段定位

节段初步就位主要是由天车纵向移动来实现节段纵向放置位置;节段纵向、横向的精确定位是通过调整吊挂装置上的纵向、横向调整装置来实现的,竖向标高和横、纵坡的精确定位是通过千斤顶调节扁担梁上方撑杆长度来实现的。节段调位是一个反复循环调整过程,故在施工中按纵向调整—横向调整—竖向调整的次序反复循环调整,直到满足线形要求。

3.2 预拱度设置及调整

节段梁安装顺序由两侧向跨中左右对称进行,整孔节段梁就位后进行线形精确调整。梁段平面位置和转角以运梁天车微起调整,高程则由每块梁底扁担梁上方的4台50 t千斤顶进行调整。

根据施工工艺流程,梁体标高线形应计入现浇湿接缝混凝土时架桥机变形的预拱度、梁体预应力上拱度和收缩徐变拱度。由全桥结构分析可知跨中梁体及架桥机的变形量,其中现浇湿接缝混凝土后架桥机跨中下挠为3.7 mm、梁体预应力张拉后跨中反拱为18.7 mm、二期恒载及活载下挠为21.1 mm、混凝土收缩徐变跨中上拱9.4 mm,如此跨中设置的预拱度为3.3 mm,梁段其余位置按二次抛物线设置预拱度。

实际线形控制中,在箱梁每个节段共设置2个高程测点,横桥向布置于底板中央,顺桥向测点距离梁端面5 cm;根据标高指令以及复测数据调整节段梁下方4根撑杆的位置。

3.3 预应力张拉及梁体脱架

梁体脱架完成体系转换是该桥最为关键的工序[3-4]。为保证梁体在过程中应力及线形满足设计要求,同时兼顾架桥机受力,需制定详细的预应力张拉及撑杆拆除方案。

3.3.1 梁体脱架方案

箱梁在第一阶段预应力钢束张拉前,除墩顶节段外,箱梁全部重量支承于扁担梁上,每个梁段梁底的四个角上对称放置4台丝杠式千斤顶。当预应力钢束开始张拉后,箱梁上拱,部分自重转为由梁体自身承受,同时扁担梁反弹,上托力发生变化。随着预应力钢束逐步张拉,箱梁自我承受能力越来越大,最后箱梁重量由扁担梁承受转为箱梁承受。为了防止梁体预应力张拉时架桥机回弹而造成上翼缘开裂,采用边张拉预应力边拆除撑杆的工艺。

针对箱梁预应力布置、张拉顺序原则以及实际情况(图5),确定预应力钢束分3批张拉。

图5 梁体预应力钢束布置

1)张拉第一批钢束,张拉后能使预应力平衡梁体自重,共计20束,钢束编号为6N7(底板内侧)、2 N1′~2 N3′、2 N5′~2 N6′、2 N1、2 N3,并拆除支撑跨内左右两侧各三箱梁节段内撑杆。

2)张拉第二批钢束,共8束,钢束编号为2N7(底板外侧)、2 N2、2 N5~2 N6,拆除中间剩余3个节段撑杆。

3)完成体系转换,梁体脱架,架桥机前移过跨,并张拉第三批钢束,共4束,分别为2N4、2N4′。

3.3.2 梁体脱架的计算分析

建立包括架桥机在内的全过程分析模型,对主要工况进行考察,其中可根据架桥机预压变形数据,采用等效刚度的方法模拟架桥机对梁体作用,同时考虑所有撑杆。根据上述施工方案进行计算分析,主要结果如表1~表3。

表1 混凝土梁及架桥机跨中变形mm

表2 撑杆内力变化t

表3 梁体应力MPa

从表中可以看出:

1)架桥机在张拉预应力过程中始终对梁体有支撑作用(不考虑架桥机的分析表明梁体在预应力张拉后上拱22 mm);梁体脱架后,主梁有3.3 mm的下挠,但随着第三批预应力的张拉,主梁上拱3.6 mm,线形能达到设计要求。

2)从撑杆内力变化情况看,第一批撑杆的拆除并未导致剩余撑杆内力的突然变化。

3)从梁体应力看,整个施工过程中,主梁上下缘都未出现拉应力;由于中间剩余撑杆的顶上托作用,导致主梁上缘压应力储备变小;在完成第三批预应力张拉后,主梁应力能满足设计要求。

3.4 施工监测与现场控制

在施工过程中,需要全程对架桥机主梁、架桥机墩旁支架的对拉精轧螺纹钢筋等进行应力监测,同时全程对架桥机、梁体本身等进行线形监测,随时掌握其受力状况,以为后续标准跨箱梁节段安装控制提供试验数据。随着预应力张拉工序的开展,也获得了一些重要数据,比如实测孔道摩阻系数等。

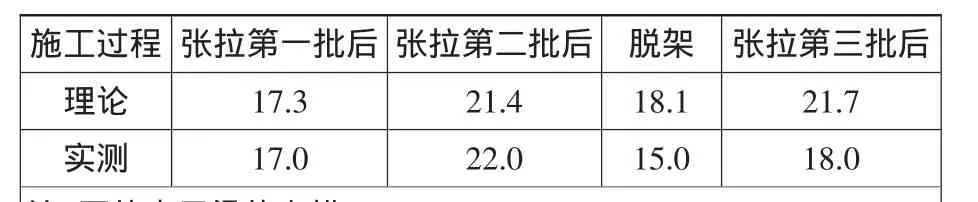

在首跨梁安装时,参考架桥机荷载试验数据,给出了箱梁跨中调低5 mm的标高指令,其余位置按二次抛物线变化,表4为首跨梁线形监测数据。

表4 首跨梁体变形数据对比mm

从表中可以看出,在张拉前两批钢束(28束)时,理论与实测数据基本相同,差异出现在梁体脱架完成后,实际产生的下挠量比理论计算大3.7 mm。根据实测数据,重新复核预拱度后,在后续跨给出跨中调低3 mm的指令。

4 结语

伴随着更大跨度简支梁的应用,节段预制、架桥机整孔拼装技术由于自身的优势得到快速发展。结合西宝客运专线常兴渭河特大桥的工程实践,对该工艺有以下几点认识:

1)梁体脱架完成体系转换是该施工工艺最关键的工序,为防止梁体预应力张拉时架桥机回弹而造成顶板开裂,必须制定详细的实施方案。本文通过建立包括架桥机的全过程分析模型,进而评价方案可行性,可为类似大跨度简支梁架设作参考。

2)施工过程中,应对架桥机主桁、墩旁支架、梁体进行线形应力监测。一方面可用以预拱度的设置,另一方面能随时掌握其受力状况,可随时对出现的不利情况进行调整。

3)该工艺也存在待改进的地方,如预制节段中预留的湿接缝钢筋造成节段难以定位,现场将预留钢筋先扒开,待精确定位完毕后再顺直,工作量非常大,等等。因而还需在实践中对工艺进行改善,使之得以大力推广。

4)湿接缝施工是影响该工艺进度的重要因素,实际上还可在铁路桥梁中尝试采用箱梁短节段匹配预制,胶接缝(或干接缝)拼接的技术,以真正体现工厂化预制,装配化施工的巨大优势。

[1]张世奎,殷爱华,黄厚卿.架桥机节段拼装56 m铁路双线箱梁施工技术[J].桥梁建设,2009(6):54-57.

[2]刘春和.移动支架节段拼装架桥机施工技术[J].铁道建筑,2010(4):19-20.

[3]陶建山.客运专线64 m PRC简支梁节段预制3200 t架桥机整孔架设施工技术[J].桥梁建设,2007(增 2):49-53.

[4]涂满明.64 m跨双幅混凝土简支箱梁移动支架整孔架设施工技术[J].世界桥梁,2008(增 1):28-31.