永宁河四级水电站调压井工程开挖施工方案优化

2012-06-28谢和平李本华王伟李鹏

谢和平,李本华,王伟,李鹏

(中国水利水电第五工程局有限公司第一分局,四川双流,610225)

1 工程概况

永宁河四级电站位于盐源县长柏乡境内的永宁河段上,厂房距盐源县城90km,距西昌市241km,电站装机容量4.0万kW,最大坝高13m,由进水枢纽(拦河闸坝)、引水隧洞、调压井、压力管道、电站厂房、升压站等主要建筑物组成。

调压井在引水隧洞的末端,开挖直径15m,其成型洞径为12m,开挖深度为56.9m(高程2094~2150.9m)。调压井采用C30钢筋混凝土衬砌,井内正常水位2106.2m,最低涌浪水位2100m,最高涌浪水位2145.9m。

调压井布置在30°~35°山坡,附近基岩覆盖层较浅,卸荷带厚23m左右,风化带厚35m左右。

2 施工方案概述

2.1 原施工方案

2.1.2 调压井原投标灌浆方案:调压井井壁混凝土衬砌完成后进行水平钻孔对井壁固结灌浆。

2.1.2 调压井原投标开挖方案:先采用LM-300型反井钻机施工φ216mm的先导孔,再分两次扩挖成φ2000mm的导井(先扩挖成φ1400mm,再扩挖成φ2000mm)。φ216mm导井(溜渣井)扩挖完成后进行15m的井身开挖,采用分层分区钻孔爆破的施工方法,用MQ540/30型低架门机作为井内的运输机械,吊运挖机材料等,爆破完后的出渣用PC100的挖机扒渣至溜渣井,在下平洞用装载机配合自卸汽车出渣。

2.2 优化后施工方案

2.2.1 由于调压井地处岩体风化带较厚,岩层为灰色砂岩夹泥质灰岩,强风化,节理裂隙发育,岩体呈层状、碎块状,自稳能力差,且考虑到工期、避免卡钻等因素,所以开挖前进行优化,采用垂直孔深30m的预固结灌浆施工,保证反井钻机在竖井岩层中得正常钻进和扩孔。

2.2.2 由于原开挖施工方案工期为5个月,工期长,且门机、挖机等设备投入费用大,考虑到竖井石方开挖单价低,如果再大量的一次性投入,势必造成亏损,所以对开挖方案进行优化。

后经优化的开挖方案为:预固结灌浆完成后先采用LM-300型反井钻机施工φ216mm的先导孔,再扩钻成φ1400mm的导井。φ1400mm导井扩挖完成后进行井身开挖,采用分层分区钻孔爆破的施工方法,掌子面开挖成“V”字型(先开挖溜渣井四周,后开挖剩余部分),坡度为30°~45°。爆破后有大部分的洞渣可依靠此坡度自然地溜入溜渣井,剩余的小部分采用人工在井内扒渣,通过溜碴导井溜入调压井下平洞,装载机、自卸汽车洞内出渣。井口设置自制龙门架,配合一台5t卷扬机,通过吊笼运输材料、工具等。作业人员上下使用钢爬梯。

3 施工方案的优化及实施

3.1 预固结灌浆

调压井处岩体风化带较厚,岩层为灰色砂岩夹泥质灰岩,强风化,节理裂隙发育,岩体呈层状、碎块状、自稳能力差。为了保证施工安全、确保施工进度,经过和设计人员的多次沟通,将原设计的水平灌浆优化为调压井上部30m范围内的垂直预固结灌浆。

预固结灌浆孔间排距均为1.5m,孔深30m,井壁预固结灌浆孔径为100mm,以调压井中心为圆心,内排半径8m,外排半径9.5m。浆液水灰比采用3∶1、2∶1、1∶1、0.6∶1(或0.5∶1)四个重量比级,开灌水灰比为3∶1。参照设计要求,灌浆压力为0.25~0.5MPa,压力从上至下一次提高。固结灌浆分段段长不大于5m,终孔压力为0.5MPa。

预固结灌浆在井筒开挖前对井壁围岩进行了加固,提高了围岩的自稳能力,减小井筒开挖过程中的不安全因素,降低了井筒开挖施工期的安全风险。

3.2 溜渣导井开挖

溜渣导井部位,先施工LM-300型反井钻机的基础混凝土,然后将LM-300型反井钻机定位。首先自上而下进行φ216mm导孔钻孔,导孔施工时,严格工艺过程各个环节,控制导孔偏斜。导孔施工结束后,在调压井下部洞室换φ1400mm钻头,LM-300型反井钻机自下而上扩孔,形成φ1400mm的导井。

3.3 锁口混凝土施工

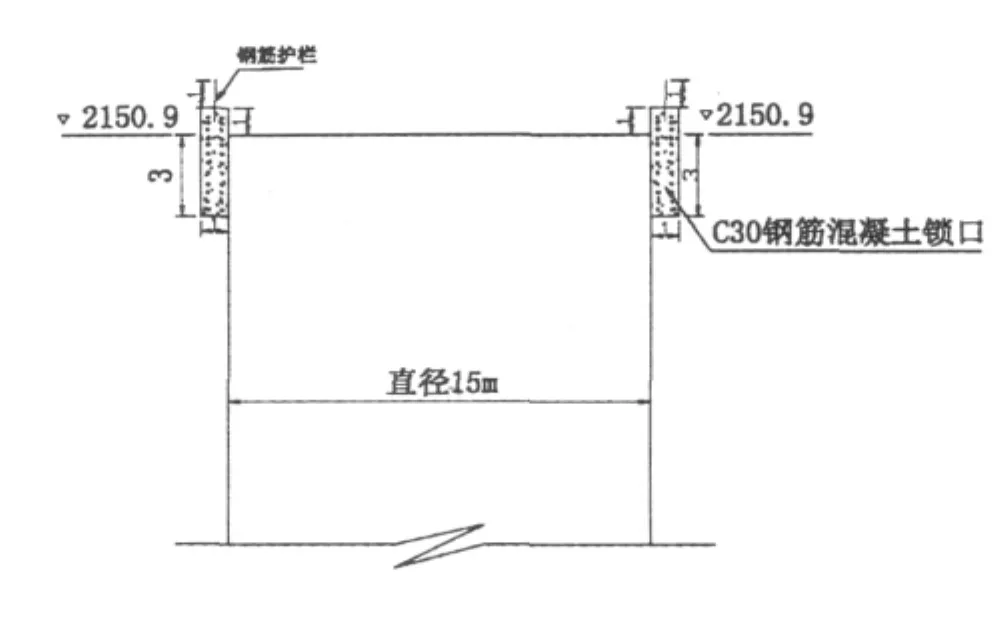

在竖井大面积开挖前,沿井周浇筑深度3m的C30钢筋混凝土形成锁口承重环,来保持山体和井口表面的不松散变形。调压井锁口混凝土示意见图1。

图1 调压井锁口混凝土示意

3.4 井筒扩挖

竖井井筒开挖采取自上而下扩挖,导井溜渣的施工方法施工。按照平面施工分区、竖向分层的原则,在平面上分三个区开挖(A、B、C),通过分区,可实现“钻孔爆破、出渣、支护”交替平行作业,竖向按照两个支护循环为一层,确定其开挖高度为1.5m左右。

3.4.1 钻孔爆破

井身采用5台YT-28手风钻钻孔,孔径φ42mm,爆破孔孔距0.9m,排距0.7m,孔深1.8~2.0m。乳化炸药、非电毫秒导爆管雷管分段起爆,竖向开挖确定其开挖高度为1.5m。爆破参数见表1,调压井分区分层示意见图2。

表1 爆破参数

图2 调压井分区分层示意

3.4.2 出渣

(1)井内出渣。由于爆破成型为“V”型,爆破后会有一大部分依靠爆破坡度(30°~45°)自然溜入溜渣井,剩余的一小部分利用人工扒渣入井内。为防止堵塞溜渣井,在井内预先穿入一根钢丝绳,万一堵塞时,可利用该钢丝绳吊药包进行爆破处理。

(2)井下平洞出渣。井下平洞内ZL-50装载机装10t自卸汽车出渣,运往业主指定的弃渣场弃渣。

3.4.3 井身开挖作业循环时间

井身扩挖分三个区进行,钻孔深度1.8~2m,作业循环时间约1~1.5d。

3.5 井筒扩挖支护

调压井的型式为阻抗式,调压井高程2150.9m附近基岩覆盖层较浅,卸荷带23m左右,风化带35m左右。其不良地段为58m,施工时安全隐患较大。

该调压井具有跨度大、井身高和地质条件差的特点,为使井挖能顺利施工,应采取“预固结、短进尺、弱爆破、强支护及勤观测”的施工原则,重点抓好临时支护及施工监测。

由于调压井地质条件差,如果出现破碎的地质段,采取“型钢拱架+钢筋网+锚杆+喷混凝土”的组合支护结构,支护时向四周扩挖20㎝,保证支护结构不占永久衬砌断面。施工中,型钢拱架、钢筋网结构紧贴井壁围岩设置,锚杆设置在拱架底部并与拱架焊接,用C25混凝土喷充填拱架,形成临时支护结构主体。支护结构主要通过面接触来改善围岩对拱架传力的均匀性,提高拱架结构承载力,进而达到联合成整体受力而抑制围岩的变形。

3.6 龙门架设计

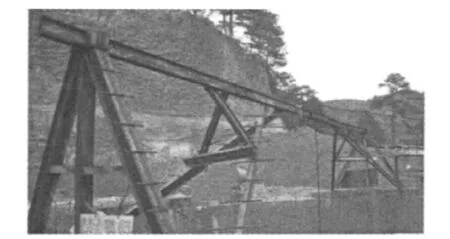

为满足导井扩挖及施工过程中少量锚杆,钢筋等工具部件的垂直运输,将原龙门吊优化为“自制龙门架+5t卷扬机”的方案。调压井井筒最大直径为17m,故门架跨度按18m设计,门架横梁采用2根32#工字钢进行并焊错缝焊接,支撑横梁的门柱采用倒三角架支撑焊接(图3)。调压井自制龙门架设计的安全指标按照3t吊重进行,后经验证及施工实践均能满足要求。

图3 调压井自制龙门架

4 经济效益

调压井开挖施工计划工期为5个月,优化后实际工期4个月,大大节约施工成本,取得了较好的经济效益。优化前后利润比较见表2。

表2 优化前后成本工期比较