燕尾形轴向槽道热管的蒸发冷凝传热特性

2012-06-28张任平陈永平施明恒

张任平 陈永平 施明恒

(东南大学能源与环境学院,南京210096)

轴向微槽道热管具有高传热能力、低热阻的独特优点,并且可靠性高,是一种高效的热传输设备.燕尾形轴向槽道热管作为轴向微槽道毛细热管的典型代表,具有很强的毛细泵压和吸液芯渗透性,表现出优越的导热性能和温度均匀性,可于微重力环境下安全、可靠、稳定地工作,在航天热控系统、微电子元器件散热等领域有着广阔的应用前景.

目前,国内外已开展了大量的关于轴向槽道热管流动与传热特性的理论分析与实验研究[1-3],如朱旺法[3]对燕尾形轴向槽道热管温度均匀性进行了实验和理论研究.另外,针对槽道热管传热性能(温度均温性和传热能力)的结构优化也有一定数量的研究报道[4-5].然而,现有文献的研究主要集中在轴向槽道热管的最大传热能力和流动特性上,针对薄液膜对热管传热性能及等温性影响的研究则较为缺乏.为此,本文针对燕尾形轴向槽道热管建立了蒸发和冷凝传热过程的理论模型.通过求解蒸发和冷凝薄液膜的数学模型得到了蒸发和冷凝薄液膜的液膜厚度、传热量和汽液接触面的温度;同时,还得到了汽液接触面的蒸发/冷凝传热系数沿轴向的分布,并同实验结果进行了比较.

1 数学模型

1.1 蒸发薄液膜区的传热模型

蒸发段汽液交界面(见图1)可分为非蒸发区、蒸发薄液膜区和弯月面区.在非蒸发区,液体处于静止状态,且表面的温度几乎和壁面温度相等,由于液体工质和槽道壁面的黏附力阻碍了该区液体的蒸发,因此可认为热量不从这里传递;在蒸发薄液膜区,液体从弯月面区流向非蒸发区的过程中不断蒸发,导致液膜越来越薄,液体蒸发主要发生在此区域;在弯月面区,液体在毛细压头的作用下发生轴向流动,弯月面的曲率半径为定值,由于壁面材料的导热系数远大于液体的导热系数,因此只有极小部分的蒸发发生在该区域.

图1 燕尾形轴向槽道热管示意图

在蒸发薄液膜区,液体流动受脱离压力和毛细力共同影响,忽略液膜惯性力与对流效应,认为蒸汽压力和温度沿热管径向和轴向均不变,液体在壁面上无滑移且常物性,则蒸发薄液膜区流动模型为[6]

式中,ul为液体沿坐标s向的流速;Pl为液体压力;μl为流体动力黏度;δe为蒸发薄液膜区液膜厚度;η为蒸发薄液膜的厚度.

蒸发薄液膜区的液体质量流量变化等于该区域汽液交界面上的液体蒸发量 mi(s),由此可得[7-8]

常数a,b可由下式表示:

式中,Ru为通用气体常数;M为液体摩尔质量;hfg为汽化潜热;ρl为液体的密度;Tv为蒸汽的温度;Ti为汽液交界面的温度;Pv为蒸汽压力.

蒸发薄液膜两侧的压差由毛细力和脱离压力共同决定,由增量的Young-Laplace方程可得[5]

式中,σ为表面张力系数;Pd为脱离压力.对于氨,脱离压力可表示为 Pd= -A/δ3[9],其中 A 为离散常数,氨在铝表面上的离散常数为A=-2×10-21J.

热量传递到汽液接触面时,大部分热量通过蒸发薄液膜进行传递,蒸发薄液膜液体的流动速度很低,所以通过薄液膜的传热可假定为一维热传导且垂直于槽道壁面.由于该区域的液膜非常薄,故必须考虑汽液交界面上的热阻,热流量qe可表示为[9]

式中,Rg为气体常数;f为协调系数;kl为液体的导热系数;Tw为壁面温度;ρv为蒸汽密度.

由于qe=mi(s)hfg,所以汽液交界面温度Ti可表示为

边界条件为

式中,K0为弯月面的曲率半径;δ0为非蒸发区与薄液膜连接处液膜厚度.

将方程(5)代入方程(2),并结合方程(8)所示的边界条件,可通过4阶龙格库塔方法求得蒸发薄液的厚度、汽液接触面的温度和热流密度.

在蒸发薄液膜区和弯月面区的交界处,脱离压力与毛细力相比很小,可以假定在此处的脱离压力为 Pd≈10-5σK0[5],联立液氨的脱离压力表达式Pd= - A/δ3,即可求解 δ0的值.

方程(2)在数值求解过程中还需满足一个条件,即在非蒸发区和蒸发薄液膜区交界处蒸发质量流量为0,从而确定蒸发薄液膜的长度.

1.2 冷凝段薄液膜传热模型

在冷凝段,冷凝液膜被分成2个区域:肋片顶部的薄液膜区域和槽道里面的弯月面区.在肋片顶部的薄液膜区,液膜的脱离压力相对于毛细压力梯度可以忽略[10].可得肋片顶部的液膜厚度δc的控制方程为[5]

边界条件为

依据文献[10]的研究结果,肋片上薄液膜的厚度可以近似为

使用方程(10)所示的边界条件,系数值为

根据冷凝薄液膜区域的冷凝量质量守恒,可以得到C0的值.

2 结果分析与讨论

本文对结构参数如表1所示的燕尾形轴向槽道热管的蒸发冷凝传热特性进行了数值模拟,其蒸发段采用恒热流进行加热,冷凝段处于恒温冷源中(冷源工质为水).

表1 燕尾形轴向槽道热管参数 mm

2.1 蒸发薄液膜区域

蒸发薄液膜区液膜厚度δe和热流密度qe沿s向的变化如图2所示,薄液膜厚度沿s向呈线性增加;热流密度沿s向在薄液膜起始段快速达到最大值,随即迅速减小.

图2 蒸发薄液膜区液膜厚度和热流密度沿s向的变化(rc=4.5 mm,Tv=293 K,ΔT=1.5 K)

蒸发薄液膜区汽液接触面温度沿s向的变化如图3所示,汽液接触面的温度在起点几乎和壁面温度相同,但是随着薄液膜厚度的增加,接触面的温度迅速降低.

图3 蒸发薄液膜区汽液接触面温度沿s向的变化(rc=4.5 mm,Tv=293 K,ΔT=1.5 K)

2.2 蒸发/冷凝传热系数

通过薄液膜的传热模型得到液膜的厚度及汽液接触面的温度和热流密度.基于弯月面的轴向毛细半径,可得到轴向的液膜分布,进而得到汽液接触面的蒸发/冷凝传热量,因此蒸发/冷凝传热系数可通过下式计算:

式中,h为蒸发/冷凝传热系数;Qint为控制体汽液接触面的蒸发/冷凝传热量;Aint为汽液接触面的面积;Tsat为蒸汽的饱和温度.

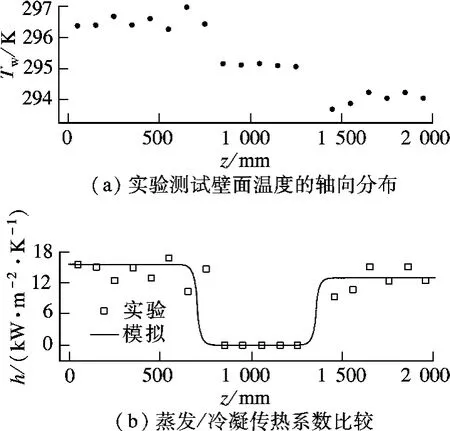

图4(b)给出了汽液接触面的蒸发/冷凝传热系数沿轴向随液膜厚度的变化,其中,加热功率为150 W,工作温度为295.15 K.可看出数值计算得到的蒸发段的蒸发传热系数大于冷凝段的冷凝传热系数.蒸发/冷凝传热系数从蒸发段过渡到绝热段有个陡然降低的过程,同时从绝热段过渡到冷凝段有个突然增加的过程.蒸发/冷凝传热系数在整个绝热段并不都为零.

图4 实验与数值计算结果

另外,图4(a)还给出了实验测试壁面温度的轴向分布[3].通过壁面温度计算了蒸发/冷凝传热系数,并和数值模拟进行了比较,结果符合较好.

3 结论

1)在蒸发薄液膜区域,薄液膜厚度呈线性增加;汽液接触面温度在起点几乎和壁面温度相同,但是随着薄液膜厚度的增加,接触面温度迅速降低;而热流密度在薄液膜起始段迅速达到最大值,随即迅速减小.

2)蒸发段的蒸发传热系数大于冷凝段的冷凝传热系数,蒸发/冷凝传热系数在整个绝热段并不都为零,实验和数值模拟结果符合较好.

References)

[1]Kim S J,Seo J K,Do K H.Analytical and experimental investigation on the characteristics and the thermal optimization of a miniature heat pipe with a grooved wick structure[J].International Journal of Heat and Mass Transfer,2003,46(11):2051-2063.

[2]Lefevre F,Rulliere R,Pandraud G,et al.Prediction of the temperature field in flat plate heat pipes with microgrooves—experimental validation [J].International Journal of Heat and Mass Transfer,2008,51(15/16):4083-4094.

[3]朱旺法.燕尾形轴向槽道热管传热特性研究[D].南京:东南大学能源与环境学院,2010.

[4]Zhang C B,Chen Y P,Shi M H,et al.Optimization of heat pipe with axial“omega”-shaped micro grooves based on a niched Pareto genetic algorithm(NPGA)[J].Applied Thermal Engineering,2009,29(16):3340-3345.

[5]Do K H,Kim S J,Garimella S V.A mathematical model for analyzing the thermal characteristics of a flat micro heat pipe with a grooved wick[J].International Journal of Heat and Mass Transfer,2008,51(19/20):4637-4650.

[6]Potash M,Wayner P C.Evaporation from a two-dimensional extended meniscus[J].International Journal of Heat Mass Transfer,1972,15(10):1851-1863.

[7]Wayner P C.Effect of interfacial mass transport on flow in thin liquid films[J].Colloids and Surfaces,1991,52(1/2):71-84.

[8]Wayner P C,Kao Y K,Lacroix L V.The interline heat transfer coefficient of an evaporating wetting film [J].International Journal of Heat and Mass Transfer,1976,19(5):487-492.

[9]Stephan P C,Busse C A.Analysis of the heat transfer coefficient of grooved heat pipe evaporator walls[J].International Journal of Heat and Mass Transfer,1992,35(2):383-391.

[10]Khrustalev D,Faghri A.Heat transfer during evaporation on capillary-grooved structures of heat pipes[J].Journal of Heat Transfer,1995,117(3):740-747.