硅微粉填料的种类对环氧灌封材料性能的影响

2012-06-27崔向红

崔向红

(黑龙江省化工研究院,黑龙江 哈尔滨 150078)

环氧胶粘剂具有优异的力学、电学和耐化学药品性能,在航天、航空、机械、电子电气和其它领域中都得到了广泛的应用。由于纯的环氧树脂具有质脆、收缩大、耐热性能差、膨胀系数大不能与基体匹配,因此需要加入增韧剂、填料等对其进行改性以提高综合性能,满足特殊环境下对高性能灌封材料的需求。

本文是以环氧树脂为基体材料,添加活性增韧剂、稀释剂、活性填料等助剂,在一定的工艺条件下制成,该胶粘度适中,可操作时间长,机械加工性能优良,经高低温循环冲击后不开裂。探讨填料的加入对环氧树脂灌封材料性能的影响。

在环氧树脂中使用填料的目的主要有以下几个方面:

(1)降低成本;(2)抑制反应热;(3)延长树脂混合物的适用期;(4)降低树脂固化物的收缩性;(5)改善树脂固化物的耐热性;(6)降低树脂固化物的热膨胀系数等。

使用填料时,必须根据使用要求加以选择,应从以下方面加以考虑:

(1)从化学角度,填料必须是中性或弱碱性的,不含结合水,对环氧基和固化剂为惰性,对液体或气体的吸附性要很低;

(2)从操作应用角度看,填料粒度适宜,易于分散,应与树脂等有良好的亲和性,以保证粘接强度的改善,必要时要进行粒度搭配,在胶液中沉降性小;

(3)填料应经过干燥和清洗,不得有水、油污、杂质等,特殊的需要经过表面处理等;

(4)填料应无毒、不易分解、非易燃易炸的匀质固体物。

1 试验部分

1.1 主要原材料及设备

环氧树脂E-51(无锡树脂厂);环氧树脂增韧剂A(工业品);硅微粉80PHR(连云港东海博泰硅微粉有限公司);600目活性硅微粉(连云港东海博泰硅微粉有限公司);活性稀释剂(工业品);促进剂(自制)。

三辊研磨机;电子拉力试验机。

1.2 试验内容

将环氧树脂中加入活性增韧剂A、硅微粉填料搅拌均匀,经过三辊研磨机研磨后制成A组分,按配方计算量称取A组分,并真空脱净气泡后加入计量好的固化剂和促进剂混合均匀并真空脱净气泡后浇注到已预先处理好的模具内,按一定固化条件进行固化后制得样品。

主要工艺流程如下:

2 结果与讨论

硅微粉是一种无毒、无味、无污染的无机非金属材料。由于它具备耐温性好、耐酸碱腐蚀、导热性差、高绝缘、低膨胀、化学性能稳定、硬度大等优良的性能,被广泛用于化工、电子、集成电路(IC)、电器、塑料、涂料、高级油漆、橡胶、国防等领域。

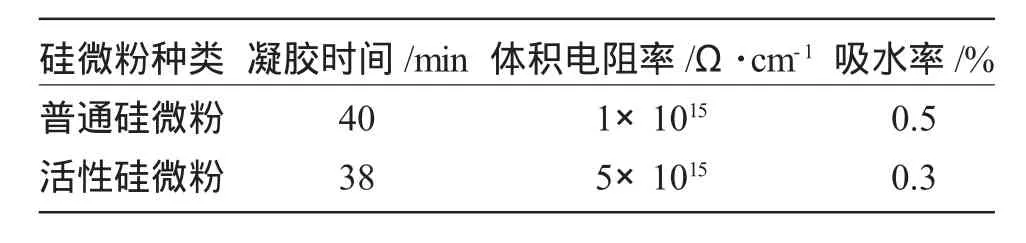

我们采用相同的配方工艺,分别用普通硅微粉与活性硅微粉对环氧树脂进行增韧增强改性,对固化物的性能进行对比,结果见表1。

表1 固化物性能对比Tab.1

由表1结果可见,活性硅微粉通过其独特的偶联剂处理工艺,采用硅烷等材料对硅微粉颗粒表面进行改性处理,增强了硅微粉的憎水性能,提高了混合料及填充系统的机械、电子和化学特性。

2.1 硅微粉类别对凝胶时间的影响

凝胶时间是指从液体向固化转化的过程,是环氧树脂固化的一个重要表象,从开始反应到胶体趋向固体时的临界状态的时间为凝胶时间,它由环氧树脂胶的混合量、温度等因素决定。普通硅微粉与活性硅微粉对环氧树脂体系增韧后对凝胶时间基本没有影响。

2.2 硅微粉种类对固化物电性能的影响

体积电阻率是评价环氧树脂灌封密封材料电性能的重要指标之一,是指通过材料厚度的电阻值,是表征电介质或绝缘材料电性能的一个重要指标,电阻率愈大,绝缘性能愈好。从测试结果可知,活性硅微粉对环氧树脂增韧后体积电阻率大幅度提高。这是因为硅微粉经表面处理活化后,使得填充灌封材料的体积电阻率获得进步。由于经偶联剂处置后,硅微粉外表由亲水性变成憎水性。环氧树脂的润湿性提高,填料与树脂之间经过偶联剂化学键联系,活性硅微粉使灌封材料的电功能大幅度提高。

2.3 硅微粉种类对固化物力学性能的影响

硅微粉对体系具有增强的作用,在外力作用下,硅微粉应力集中,可吸收能量从而起到改善力学性能的作用,但硅微粉加入量达到一定程度后,力学性能反而降低,这是因为随着填料量的增大体系粘度增加,分散不均匀,产生团聚沉降现象,使得力学性能也会随着降低,因此,要调整硅微粉的用量以保证较高的力学强度。

工艺上,我们采用先加基体树脂混合均匀后再逐渐加硅微粉混匀后通过三辊研磨机进行研磨使得硅微粉与基体树脂更好的混合。

2.4 填料粒径对固化物性能的影响

从理论上说,硅微粉粒径越小,越有利于填充。但实际在制作工艺中,硅微粉越细,越容易结团,不容易分散,填料在基体树脂中分散不均,必须提高溶剂的用量;但如果粒径太大,在混胶及上胶过程中易产生沉降,施工时对环氧树脂的浸渍性变差,填料的分布也会不均匀。所以从工艺角度来讲,选择一个合理的粒径范畴,是一个很重要的参数。

我们选择600目的活性硅微粉。

3 结论

普通硅微粉与活性硅微粉对环氧树脂灌封胶均具有增韧增强作用,但活性硅微粉经表面处理后能与树脂、固化剂反应交联从而提高环氧树脂固化物的性能。