汽轮机湿汽损失的分析与研究

2012-06-23高德伟

高德伟

(中国石油辽阳石化分公司热电厂,辽阳111003)

凝汽式汽轮机的末几级处于湿蒸汽区,尽管目前大型汽轮机功率已达1 500MW,低压级叶片长达1.2m,但对汽轮机内湿蒸汽流的特性仍了解不多.由于尚未充分掌握水珠形成、集聚过程及产生湿汽损失的机理,且难以正确测定湿蒸汽在级中被分离出的水分,因此,对湿汽损失还不能准确评价.到目前为止,对湿度造成的汽轮机效率损失仍采用Baumann在1921年提出的经验公式:

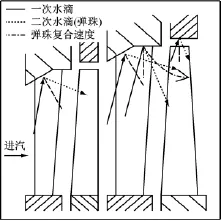

湿汽损失一般包括过饱和损失、摩擦阻力损失、制动损失和疏水损失.但实际特征表明:湿汽损失的形成除上述4个方面外,还存在另一种较大的损失——弹珠撞击损失.所谓的“弹珠”在本文中定义为撞击到隔板和汽缸壁的一次水滴形成的水膜破裂反弹形成的二次水滴,或二次水滴撞击到隔板和汽缸壁反弹出来的水滴,即“反弹水珠”.下面从几个方面对弹珠撞击损失进行分析.

1 汽轮机末级叶片被冲蚀后的特征

某厂8号机组(CC50-8.8/1.47/0.245型)末级叶片的基本参数如下:末级叶片数量为Z=94片,转速为N=3 000r/min,节径为D=1 775mm,喷嘴出汽角正弦为sinα1=0.334 4,喷嘴出口蒸汽速度为c1=340.3m/s.

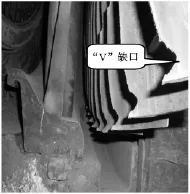

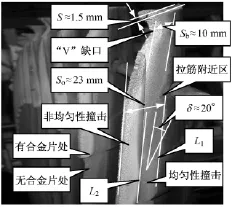

图1和图2是该汽轮机末级叶片被冲蚀的实例图.从图1和图2可以看到,末级叶片被冲蚀后具有如下特征:(1)叶片背弧面被水珠撞击宽度约为S0≈23mm.(2)叶片背弧面顶端被水珠撞击的高度约为SR≈1.5mm.(3)水珠与叶片撞击时,水珠的运动方向与叶栅径向方向的夹角为δ≈20°(在拉筋和叶片顶部的“V”型缺口处除外).(4)在叶片的顶部出现了“V”型缺口,且被水珠撞击的宽度为Sb≈10mm.(5)叶片背弧面被水珠撞击部位与未被水珠撞击部位之间的分界线呈现一条径向的直线L1(拉筋附近区除外).(6)在叶片背弧上被水珠撞击的部位,其撞击面上有一条明显的分界线L2,且L2基本是一条径向的直线(顶部的“V”型缺口附近除外).从叶片进汽边到分界线的左侧区域撞击损伤非常严重,且呈非均匀性撞击,其撞击程度逐渐减小;而分界线右侧被撞击的区域,撞击损伤程度较小,应该属于均匀性撞击.(7)在叶片背弧上拉筋的附近区域没有被水珠撞击损伤的现象.(8)叶片进汽侧的背弧上焊有司太立合金片和未焊司太立合金片位置处叶片被冲蚀的程度不同,有合金片处被冲蚀的程度较轻,无合金片处被冲蚀的程度较严重.

图1 末级叶片冲蚀图(内弧面)Fig.1 Erosion appearance of the last stage blade(concave surface)

图2 末级叶片冲蚀图(背弧面)Fig.2 Erosion appearance of the last stage blade(convex surface)

2 冲蚀特征的分析

2.1 冲蚀动叶的水珠最大轴向运动位移的估算

在湿蒸汽流动中无论是一次水滴还是二次水滴,其流动速度均与直径大小有关.一次水滴数量很多,直径很小,在高速汽流的带动下,因流动速度与主汽流速度基本一致,能够顺利地通过动叶栅,按新的理论观点该直径很小的一次水滴不会对叶片产生撞击损伤.但是该机组的蒸汽品质较差,在蒸汽凝结过程中会产生有核凝结,而有核凝结的水滴尺寸大于自发凝结产生水滴的尺寸[1],且凝结会提前,再加上排汽压力较低(3.05kPa),会形成较大的一次水滴,水滴流动速度与主汽流速度产生偏差,导致有核凝结形成的一次水滴对叶片产生了水蚀作用(图2中的均匀性撞击);直径较小的二次水滴的流动方向与主汽流略有偏差,但也能够通过动叶栅,其与动叶相撞时会产生一些负功,但对动叶的冲蚀程度不大.对于直径再大一些的二次水滴,因其流动方向与主汽流方向差别较大,会与动叶片背弧面相撞击,对汽轮机做负功,同时对动叶造成严重的冲蚀.在相关的湿汽损失研究中,一般取对动叶产生冲蚀的水滴流速为蒸汽流速的10%~13%左右[2],此处取喷嘴出口处水珠流速cs=c1×13%=4.24(m/s).

转子转过1/94周所用的时间(未计叶片厚度影响)是t=2.13×10-4s.根据以上条件,可计算出在湿蒸汽流动中,对动叶产生冲蚀作用的水滴从进入动叶边缘到与下一动叶背弧面相撞时最大轴向运动位移S1(未计径向速度的影响)为:S1=cst sinα1=44.24×2.13×10-4×0.334 4=3.15(mm).

2.2 冲蚀特征分析

对冲蚀特征从以下几方面进行分析:

(1)由上述计算可以看到水滴从进入动叶边缘到与下一动叶背弧面相撞时所能产生的最大轴向运动位移S1远远小于特征(1)中叶片被水滴撞击的宽度S0.

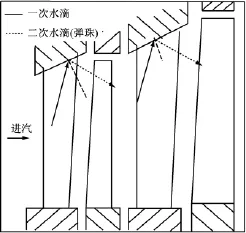

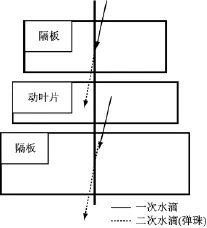

由式(2)可以看出,水滴最大轴向运动位移与水蚀宽度相差悬殊,下面从特征(3)的现象来进行分析.在特征(3)中水蚀痕迹方向与叶栅径向方向的夹角约为20°,如果考虑在末级叶片前汽流携带的一次、二次水滴撞击到隔板外缘内表面,部分撞击到隔板的一次、二次水滴反弹破裂形成弹珠,改变运动方向,其轴向运动方向的分速度相对增大,如图3和图4所示.

图3 弹珠运动方向的轴向侧视图Fig.3 Axial lateral view of marble movement

图4 弹珠运动方向的轴向俯视图Fig.4 Axial top view of marble movement

从图3和图4中可以看出,一次水滴撞击到隔板外缘内表面后,被弹起的弹珠会直接进入动叶区域撞击到旋转动叶片的背弧上.同理,蒸汽流撞到隔板外缘的内表面后,也会产生反弹的蒸汽流.因此,在隔板外缘附近区域内任何位置,同时存在蒸汽流、反弹蒸汽流、一次水滴、二次水滴(水膜形成)和弹珠,它们彼此之间相互影响、相互作用,其各自的流速在相关的流场内发生改变,形成复合速度.一次水滴的复合速度cYF在轴向方向上的分速度远大于喷嘴出口处一次水滴速度cYS在轴向方向上的分速度,故出现了特征(1)的现象.

(2)弹珠(二次水滴)形成的复合速度cTF在轴向方向上的分速度也相应增大.但与一次水滴相比,弹珠的质量较大,所以弹珠的复合速度cTF在轴向方向的分速度较一次水滴小,故出现了特征(6)的现象,从叶片进汽边到分界线L2的左侧区域撞击损伤非常严重,主要是由二次水滴和部分一次水滴与动叶片撞击产生的;而L2的右侧区域撞击损伤程度较小,主要是由有核凝结形成的一次水滴与动叶片撞击产生的.

另外,由于二次水滴直径大小以及质量不等,流动速度有所差别,所以呈现非均匀性撞击损伤,且沿叶片进汽边到分界线的左侧区域,其撞击程度逐渐减小;而在温度、压力变化不大的情况下,一次水滴的密度应该是接近均匀的,因此分界线的右侧区域呈现均匀性撞伤.

(3)虽然叶顶处蒸汽流速大于叶根处,但是靠近叶顶处一次水滴的质量也较大,流速相对减小.且在湿蒸汽流动中的一次水滴从进入动叶边缘到与下一个动叶背弧面相撞的时间是一定的,对动叶能产生冲刷现象的水滴所能达到的最大轴向位移也基本接近,因此出现特征(5)的现象.

(4)由图2可以看出,水滴和蒸汽的径向分速度较大,如果能够通过改变叶片的叶形结构,降低蒸汽流的径向速度,提高周向速度,使夹角δ增大,或许对机组效率的提高会有所帮助.

(5)由于拉筋对湿蒸汽流动的速度场有一定影响,受反弹蒸汽流等的影响,对动叶能产生冲刷现象的水滴不能靠近拉筋附近,因此就会出现特征(7)的现象.

(6)以上所讨论的现象均是指当隔板外缘内表面为“锥面形状”时的特征,而该汽轮机的末级和次末级隔板外缘内表面的前段是“锥面形状”,后段则呈“柱面形状”(图5).

图5 弹珠运动方向示意图Fig.5 The direction of marble movements

由图5可以看出,一次水滴沉积到隔板“柱面形状”表面形成的水膜破裂弹起的弹珠,比从 “锥面形状”表面弹起的弹珠在轴向方向的分速度小很多,同时会吸附一定量的一次水滴和锥面上产生的弹珠,使得此位置附近水珠的大小和密度增大,水珠与叶片的撞击更加严重,因此会出现特征(4)的现象.当水珠撞到叶顶密封面被反弹到叶片顶端时,叶片顶端被撞击,出现特征(2)的现象.这是因为弹珠径向速度的大小受其他速度场的影响不大,所以被水珠撞击的高度很小.

3 湿汽损失的分析

综上所述,弹珠撞击损失是实际存在的,是二次水滴损失的一部分.因此利用式(1)来计算湿汽损失不够全面.实际特征表明,湿汽损失应该由2部分组成,即

式中:Δhx为湿汽损失;F1(xm)为一次水滴损失;F2(γ,xm)为二次水滴损失.

应该指出的是F1(xm)= (1-xm)RΔh′i,只与蒸汽湿度有关.二次水滴损失F2(γ,xm)又包含2部分损失:一部分是由“水膜”产生的二次水滴损失;另一部分是由“弹珠”产生的二次水滴损失.

在湿汽损失中,当蒸汽的湿度大于一定值时,F2(γ,xm)>F1(xm).

在汽轮机的湿蒸汽区域内,弹珠量的多少直接影响汽轮机的效率,可以通过一定的技术手段和方法来控制弹珠的生成量,降低由“弹珠”产生的损失,从而降低湿汽损失,提高汽轮机效率.

4 解决的方法

在汽轮机低压缸的最后几级,通过对隔板表面进行改造来减少弹珠的形成,以提高除湿效果,降低由弹珠所引起的二次水滴损失.即采用汽轮机外缘内表面去湿隔板,可以减小湿汽损失,提高机组效率,延长叶片使用寿命.

4.1 降低蒸汽湿度,减小湿汽损失,提高机组效率

使用汽轮机外缘内表面去湿隔板,可以降低蒸汽湿度,减小湿汽损失,提高机组效率,其理由主要有:(1)有效分离出湿蒸汽中的水分,降低蒸汽湿度;(2)控制弹珠生成量,能够减少叶片表面上沉积的“水膜”量,也可降低二次水滴的撞击损失,同时减小弹珠对蒸汽流的干扰;(3)减小一次水滴和二次水滴的轴向复合速度,使得叶片承受一次水滴和二次水滴撞击的面积和力量大幅减小;(4)能够排除叶片上形成的部分“水膜”,减少二次水滴生成量.

4.2 延长叶片的使用寿命

使用汽轮机外缘内表面去湿隔板能够减少由弹珠所产生的二次水滴,从而极大地减轻叶片水蚀的程度,延长叶片的使用寿命.

4.3 改变叶栅的气体动力特征

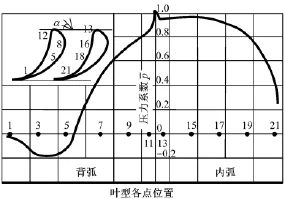

目前汽轮机叶栅的气体动力特征一般是在风洞里用平面叶栅试验获得的.风洞试验一般均采用空气作为工质,图6为反动式叶栅的压力分布曲线[2],横坐标为叶型各点的位置,纵坐标为压力系数的表达式如下:

式中:pi为叶型上某测量点的静压力;p1、ρ1和c1分别为叶栅后汽流的压力、密度和速度.

图6 干蒸汽区域内反动式叶栅的压力分布曲线Fig.6 Pressure distribution in reactionary cascade at dry steam region

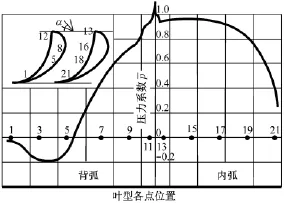

笔者认为,图6只适用于汽轮机叶栅在干蒸汽区域内的气体动力特征,而不适用于汽轮机叶栅在湿蒸汽区域内的气体动力特征.假设汽轮机叶栅在只含有一次水滴的湿蒸汽区域内工作时,其反动式叶栅的压力分布曲线如图7所示.当汽轮机叶栅在同时含有一次水滴和二次水滴的湿蒸汽区域内工作时,其反动式叶栅的压力分布曲线如图8所示.这可以通过图2加以证明,同时在高速液固撞击理论中,液滴撞击固体壁面时,其最大界面压力分布的特征也可以证明.根据Rochester和Brunton[3]的试验结果,所用的液滴直径为5mm,撞击速度为100m/s,撞击压力峰值出现在固液撞触边缘,数值达到260 MPa,如果考虑到测量器的变形,实际压力值还应更高,可达2.5倍的水锤力.

图7 含有一次水滴时反动式叶栅的压力分布曲线Fig.7 Pressure distribution in reactionary cascade with preliminary water droplets

图8 含有二次水滴时反动式叶栅的压力分布曲线Fig.8 Pressure distribution in reactionary cascade with secondary water droplets

如果使用外缘内表面去湿隔板,能够同时减少湿蒸汽区域内的一次水滴和二次水滴,这样汽轮机叶栅在湿蒸汽区域内工作时,其反动式叶栅的压力分布曲线如图9所示,尽可能地接近图6的状态.从而使得动叶片背弧侧所受到的撞击力减小,转子旋转的阻力也减小,达到提高机组效率,延长叶片使用寿命的目的.

图9 使用外缘内表面去湿隔板时反动式叶栅的压力分布曲线Fig.9 Pressure distribution in reactionary cascade with the use of outer-edge inner-surface dewetting boards

4.4 改变湿度分布曲线

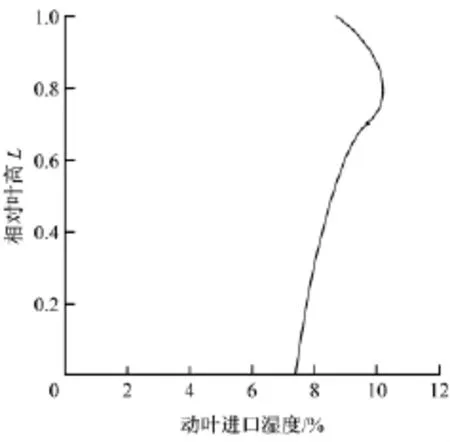

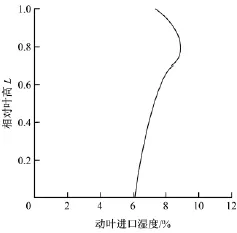

对叶片侵蚀而言,湿度沿径向的分布情况比平均湿度复杂得多.依据相关技术资料[4],水蚀率沿叶型内弧、背弧的沉积率以及径向的分布情况可通过理论计算获得,所得的数据与试验结果也较吻合,图10[4]为动叶进口沿径向的湿度分布图.

若将图10的湿度曲线分解为图11和图12两部分,图11为由一次水滴所产生的湿度分布曲线,图12为由二次水滴所产生的湿度分布曲线.图11和图12中的湿度值可参照式(2)的比值和式(3)适当选取.在图11和图12中虽然数值可能存在偏差,但是定性讲,应该是合理的.

图10 动叶进口沿径向的湿度分布Fig.10 Moisture distribution around inlet of rotor blade in the radial direction

图11 一次水滴产生的湿度分布Fig.11 Distribution of moisture generated by preliminary water droplets

图12 二次水滴产生的湿度分布Fig.12 Distribution of moisture generated by secondary water droplets

如果使用外缘内表面去湿隔板,能够有效地减少湿蒸汽区域内的二次水滴,从而降低了湿蒸汽区域内的湿度,使图10中的动叶进口沿径向湿度分布改变为接近图11中的动叶进口沿径向湿度分布.

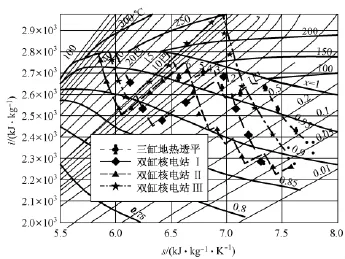

4.5 改变湿蒸汽的工作范围及其过程曲线

在汽轮机低压缸的末几级,使用以往的普通隔板,蒸汽湿度就会较大,在低压缸内蒸汽膨胀过程曲线应该体现为图13所示过程[5].如果采用外缘内表面去湿隔板,低压缸内的蒸汽湿度会相应降低,低压缸内蒸汽膨胀过程曲线应该体现为近似图14所示过程.从两曲线的比较可以看出,使用外缘内表面去湿隔板后,汽轮机最后各排汽点处的湿度有所减小,能够更有效地减小湿汽损失,从而提高汽轮机的级效率,延长动叶片的使用寿命.

图13 使用普通隔板湿蒸汽汽轮机的i-s图Fig.13 i-s curves for wet steam turbines with ordinary clapboard

图14 使用外缘内表面去湿隔板湿蒸汽汽轮机的i-s图Fig.14 i-s curves for wet steam turbines with dewetting clapboard

5 结 论

(1)湿汽损失Δhx由2部分组成:一是来源于一次水滴损失,二是来源于二次水滴损失.当蒸汽湿度大于一定值时,二次水滴损失可能会大于一次水滴损失.

(2)一次水滴损失主要体现在一次水滴与动叶片背弧面发生“均匀性撞击”的损失部分.二次水滴损失主要体现在二次水滴与动叶片背弧面发生“非均匀性撞击”的损失部分.

(3)一次水滴损失是使动叶片的背弧面上压力相对升高的主要原因.二次水滴损失是使动叶片的背弧面上压力急剧升高的主要原因.

(4)有核凝结形成的一次水滴对叶片也会产生水蚀作用.

(5)采用汽轮机外缘内表面去湿隔板能降低湿汽损失,提高汽轮机效率.

致谢:本论文受中国工程院蒋洪德院士的指导和大力支持,借此机会向蒋院士致以最真诚的谢意.

[1]蔡小舒,徐峰,宁廷保,等.直接空冷汽轮机末级蒸汽异质/均质成核凝结过程的在线测量[J].动力工程,2008,28(6):865-870.CAI Xiaoshu,XU Feng,NING Yanbao,et al.Online measurement on direct air cooling turbine final heterogeneous/homogeneous nucleation condensation [J].Journal of Power Engineering,2008,28(6):865-870.

[2]华中工学院.汽轮机[M].北京:电力工业出版社,1980:75,52-54.

[3]鄢宇鹏,孙弼,蔡颐年.汽轮机动叶片水蚀问题的研究[J].汽轮机技术,1994,36(5):308.YAN Yupeng,SUN Bi,CAI Yinian .Research on turbine blade water erosion[J].Turbine Technology,1994,36(5):308.

[4]汪洋,陈杰,倪永君,等.核电半转速汽轮机末级长叶片的设计研究[J].汽轮机技术,2004,46(1):12-15.WANG Yang,CHEN Jie,NI Yongjun,et al.Research on nuclear-powered half-speed turbine final long blade design[J].Turbine Technology,2004,46(1):12-15.

[5]蔡颐年.蒸汽轮机装置[M].沈阳:机械工业出版社,1982:32-34.