5种电站锅炉过热器用材料高温腐蚀试验研究

2012-06-23成丁南张知翔姜薇薇赵钦新

成丁南, 张知翔, 边 宝, 邓 翔, 姜薇薇, 赵钦新

(1.西安交通大学 热流科学与工程教育部重点实验室,西安710049;2.西安热工研究院有限公司,西安710032;3.上海锅炉厂有限公司,上海200245)

随着超临界和超超临界锅炉技术的发展,火力发电机组的压力和蒸汽温度不断提高,过热蒸汽温度已达到600℃,高温过热器和再热器的金属温度达到650℃.赵钦新等[1]认为锅炉材料随着温度的变化存在2个高温腐蚀严重的温度区域,分别为450~560℃和620~700℃,因此650℃已进入第二高温腐蚀区域.未来火电机组的蒸汽温度将超过700℃,届时高温过热器和再热器的金属温度将达到750℃或更高,高温腐蚀问题将更为严重.有学者认为煤灰附着在金属表面时,其中的钠、钾硫化物以及铁的氧化物会发生反应,形成K3Fe(SO4)3和Na3Fe(SO4)3形态的碱焦硫酸盐,使得硫酸盐的熔点降低,当 K3Fe(SO4)3和 Na3Fe(SO4)3的比例在1∶1与4∶1之间时,其熔点降至630℃[2-3],在650℃的过热器表面呈熔融状态,形成液相腐蚀.为了验证目前超超临界机组使用的Super 304H、TP347HFG、HR3C、Tempaloy AA-1和 Tempaloy A-3等5种新钢种的抗高温腐蚀能力,将5种材料在相同的模拟气氛试验炉中进行气相和气相-熔盐两相高温腐蚀试验.

1 试验材料、装置及方法[4-6]

1.1 试验材料和装置

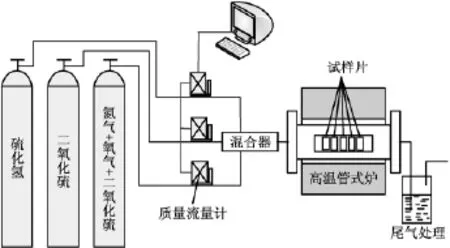

试验系统示意图见图1,各种气体经过质量流量计后在混合器内混合,试样放置于高温管式炉中,其温控精度为±1K.混合气体在高温管式炉中被加热后腐蚀金属试样,腐蚀后的气体经过NaOH吸收后排放到大气中.混合气体总流量为100mL/min,由于锅炉过热器处于氧化性气氛,故取SO2、CO2和O2的体积分数分别为0.1%、14%和3%,其余为N2.

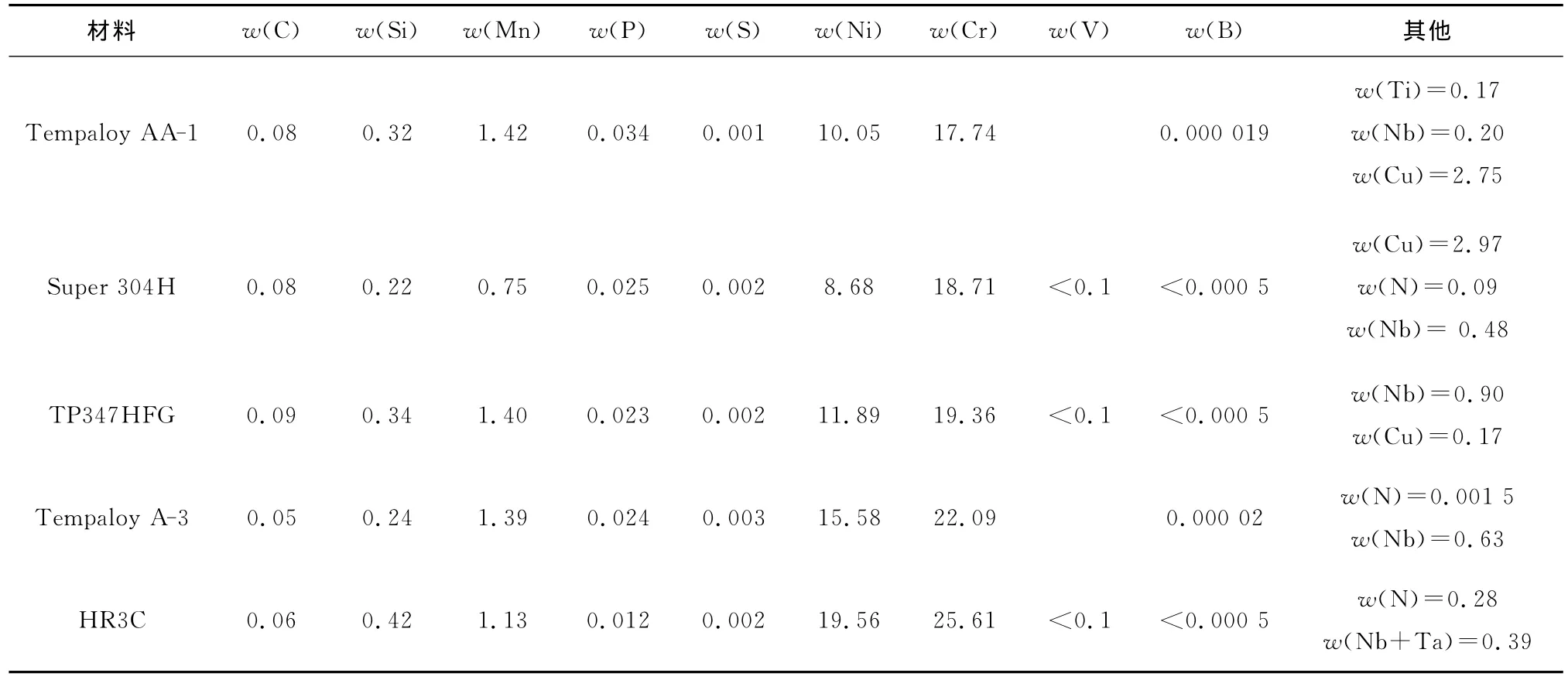

试验材料的化学成分见表1.试验时,将5种材料切割成8mm×8mm×3mm的长方体,依次经400、600、800、1000号砂纸打磨,用超声波清洗机振荡并经丙酮溶液去除表面油渍后干燥.

图1 试验系统图Fig.1 Schematic diagram of the experimental system

1.2 高温腐蚀试验方法

1.2.1 气相腐蚀试验方法

进行气相腐蚀试验时,将上述试样直接放入加热炉中进行,腐蚀温度为650℃,试验称重取样点为2h、4h、6h、8h、24h、48h、100h.

试验时每种材料取7个样品,同时放入炉中,第一次称重时,试样的增重取7个试样增重的平均值,然后取出一个试样,该试样的增重最接近该次的平均增重,第二次称重时,试样增重取剩余6个试样增重的平均值,……,依次类推.

对腐蚀试样的质量变化、腐蚀层厚度和元素的迁移深度进行分析.其中腐蚀层的厚度通过腐蚀前试样质量和腐蚀后清洗掉腐蚀层后的质量之差,并结合密度和腐蚀表面积计算得到.

表1 试验用材料的化学成分Tab.1 Chemical composition of experimental materials %

1.2.2 气相-熔盐腐蚀试验方法[7-8]

进行气相-熔盐两相腐蚀试验时,在上述试样的腐蚀面上均匀地涂抹一层熔盐,熔盐模拟了实际锅炉积灰熔融的情况,用Na2SO4、K2SO4和Fe2O3进行模拟,3种主要成分的质量配比为m(K2SO4)∶m(Na2SO4)∶m(Fe2O3)=1.5∶1.15∶1.0,涂层量为80mg/cm2.腐蚀试验温度为680℃,试验时间为100h.对腐蚀后的试样进行扫描电镜(SEM)分析.

2 结果及分析[9]

2.1 气相高温腐蚀试验

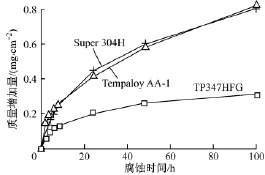

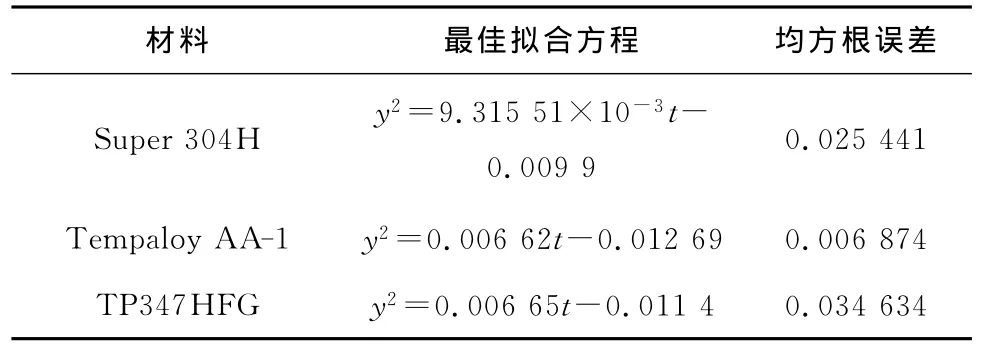

通过试验得到Super 304H、Tempaloy AA-1与TP347HFG的增重曲线(图2).由图2可以看出,Super 304H、Tempaloy AA-1与 TP347HFG 的增重曲线类似抛物线形状,经过拟合后的动力学方程见表2.Tempaloy A-3与HR3C的试验结果不符合抛物线规律,Tempaloy A-3先增重,后失重,先形成腐蚀层,进而腐蚀层被气化,在8h后增重曲线趋近于直线,说明8h后腐蚀层的形成与气化达到动态平衡.HR3C在前8h失重明显,8h后慢慢增重.文献[1]和文献[2]中有HR3C在熔盐腐蚀中质量减轻的报道,目前还没有HR3C在纯气相腐蚀中质量减轻的报道.HR3C质量变化的规律正好与Tempaloy A-3相反,这2种材料质量变化量的绝对值非常接近.

图2 气相高温腐蚀试验中3种材料的腐蚀增重曲线Fig.2 Mass gain curves of 3materials in high-temperature gas atmosphere

表2 3种材料的拟合腐蚀动力学方程Tab.2 Fitted equation of corrosion kinetics for 3materials

试验时发现管式加热炉管壁上有一薄层黑色的物质,而管式加热炉内只有腐蚀性气体和试样,因此黑色物质必为腐蚀性气体和试样反应生成的腐蚀层气化后冷凝所致.Natesan K等[10]认为当Cr质量分数在22%以上时,金属的抗氧化能力极强,Super 304H、Tempaloy AA-1与TP347HFG中Cr的质量分数均在22%以下,因此氧化增重比较明显,Tempaloy A-3与HR3C中Cr的质量分数在22%以上,抗氧化能力极强,因此氧化增重不明显.由本试验推断:气化的腐蚀产物为金属基体或氧化物与SO2反应产生的FeSO4、NiSO4和CrSO4,这些材料均存在腐蚀产物的气化现象.由于Super 304H、Tempaloy AA-1与TP347HFG的氧化增重比较明显,掩盖了气化现象,而Tempaloy A-3与HR3C的氧化增重现象不明显,相比之下腐蚀产物的气化现象显得比较明显.

图3给出了气相高温腐蚀100h后Tempaloy AA-1腐蚀表面的SEM图.由图3可以看出,腐蚀后表面形成尖晶石状的氧化物,经X射线衍射(XRD)检测,腐蚀表面为Fe、Fe4O3及Fe2O3的混合物,其他材料腐蚀表面的SEM图均与Tempaloy AA-1类似.

图3 气相高温腐蚀100h后Tempaloy AA-1腐蚀表面的SEM图Fig.3 SEM micrograph on surface of Tempaloy AA-1after 100h in high-temperature gas atmosphere

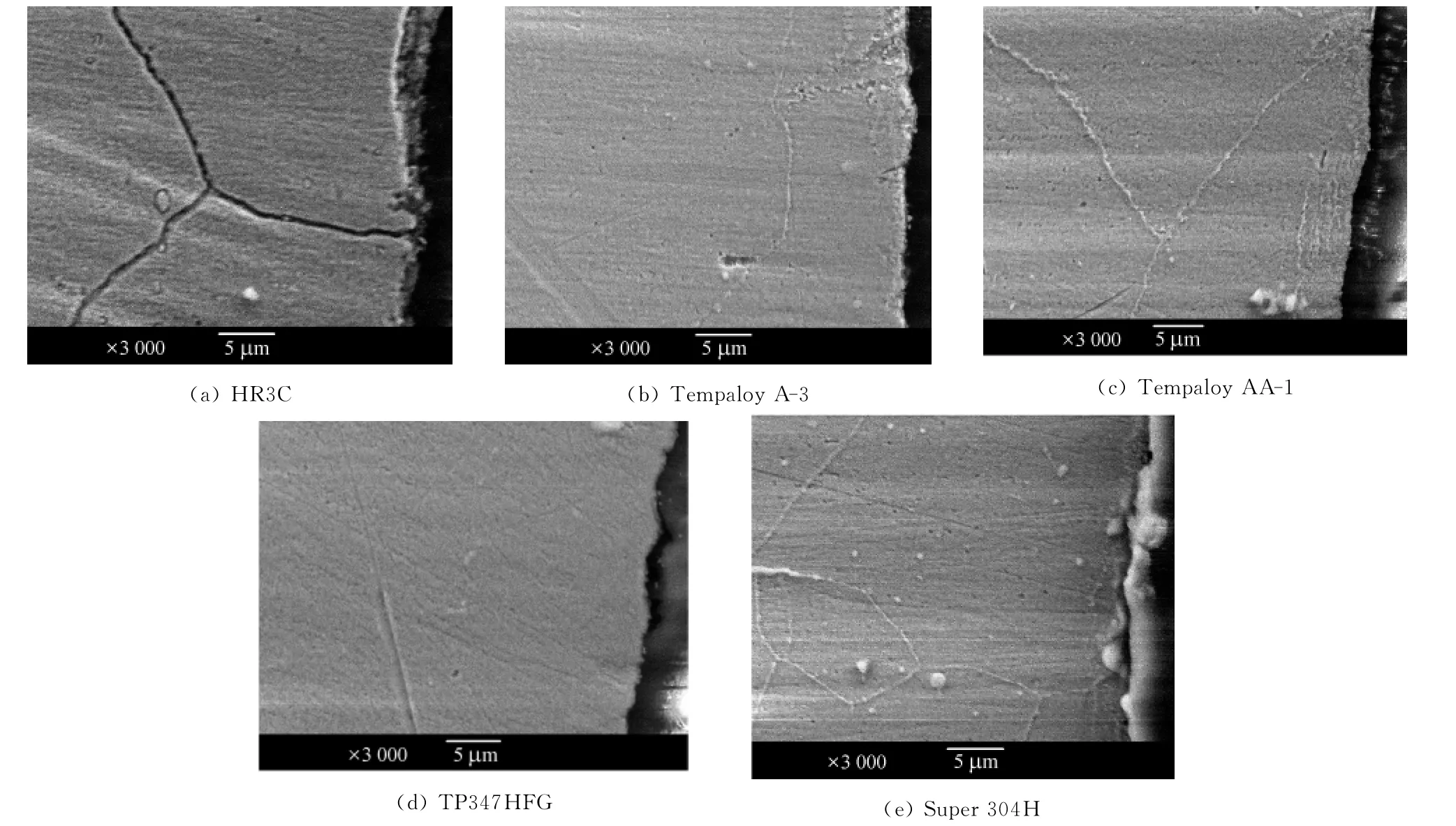

图4为气相高温腐蚀100h后5种材料的侧面图.从图4(a)可以看出,HR3C经过高温腐蚀之后,晶界明显变粗,从晶界上可以检测到一定量的O与S原子,S只在腐蚀层中出现,基体内基本检测不到S的存在;由图4(b)可以看出,Tempaloy A-3经过腐蚀后,腐蚀层疏松多孔,为腐蚀层气化所致,腐蚀层没有出现明显的分层现象.HR3C和Tempaloy A-3腐蚀层中Cr和Mn的质量分数都明显高于在基体中的质量分数,说明Cr与Mn的迁移能力很强,Cr在基体中有少量的富集,而Ni在氧化层中含量很少,在基体中没有出现富集,说明Ni的迁移能力较差.从图4(c)可以看出,Tempaloy AA-1经过高温腐蚀后,基体出现较多孔隙,氧化层不明显,经过点能谱分析可知,Cr、Ni、Cu原子的迁移都不明显,S主要出现在腐蚀层内,基体内很浅的地方能够检测到非常微量的S,晶界上有明显的析出物.从图4(d)可以看出,TP347HFG经过腐蚀后,腐蚀层不明显,晶界非常细,SEM并没有检测到晶界析出物,基体内各合金原子均未出现明显的迁移,在基体内很浅的地方只能检测到微量的O,并没有检测到S的存在,说明TP347HFG具有很强的抗气相高温腐蚀的能力.从图4(e)可以看出,Super 304H经过腐蚀后,腐蚀层较明显,晶界有明显的析出物,Cr在腐蚀层和基体内都有微量的富集,Ni与Cu均没有发生明显的迁移.

图4 气相高温腐蚀100h后5种材料的侧面图Fig.4 Corrosion of 5materials after 100hin high-temperature gas atmosphere

综上所述可以看出,材料中Cr的质量分数均很高,腐蚀层内O的质量分数在10%以下,S只在腐蚀层内能够检测到,并没有深入到基体内部,腐蚀层内Mn的质量分数较高,其迁移能力较强,Cr在腐蚀层内的质量分数较高,在基体内也有微量的富集,Cu、Ni的迁移能力较弱.

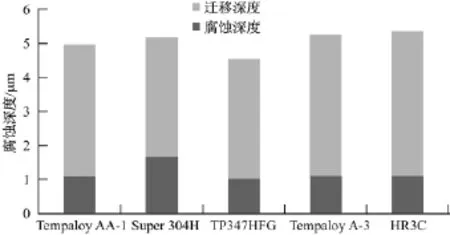

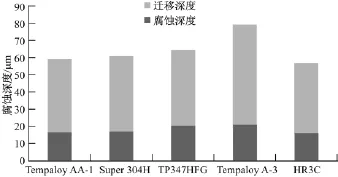

图5为气相高温腐蚀100h后5种材料腐蚀深度示意图.由图5可以得知,HR3C、Tempaloy A-3、Super 304H、Tempaloy AA-1和 TP347HFG 这5种材料抗气相腐蚀的能力都很强.

2.2 气相-熔盐高温腐蚀试验

图5 气相高温腐蚀100h后5种材料腐蚀深度示意图Fig.5 Schematic diagram of corrosion depth of 5materials after 100hin high-temperature gas atmosphere

图6给出了气相-熔盐高温腐蚀后各材料试样由腐蚀层到基体内部的线扫描结果.从图6的线扫描结果可以看出,5种过热器材料试样从其腐蚀层到基体内部,O、S、K、Na、Fe、Cr和 Ni等7种元素的质量分数变化趋势大体一致,O、S、K、Na 4种元素沿腐蚀层到基体内部质量分数逐渐减少,在腐蚀层中质量分数最高,说明这4种元素会造成材料腐蚀,Fe和Cr在腐蚀层中的质量分数明显低于在基体内部的质量分数.进一步分析各元素的峰值和质量分数可知,腐蚀层中K质量分数高于Na质量分数,由腐蚀层到基体内部K质量分数的变化比Na质量分数的变化剧烈,说明K的腐蚀性比Na强.Ni在基体内部没有富集,在腐蚀层内含量很少,其迁移能力较弱,Cr质量分数在腐蚀层前沿出现1个小峰值,说明在腐蚀过程中具有较强的迁移能力,可阻挡腐蚀的进行.

图6 气相-熔盐腐蚀中各材料腐蚀试样的线扫描结果Fig.6 Line scanning diagram of various materials after 100hin gas-liquid atmosphere

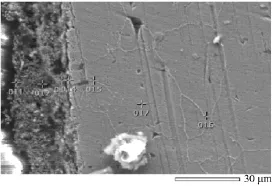

对Tempaloy A-3进行SEM和EDS分析,点能谱图如图7所示.通过相关点能谱分析可以得知,在靠近基体的腐蚀层,Na和K的质量分数达到最大值,基体内部离腐蚀层较远的地方能检测到O和S元素,但是检测不到Na和K,说明O和S的迁移能力强于Na和K,但是腐蚀层的形成和向基体延伸主要依靠液相腐蚀.此外,在Tempaloy A-3晶界上出现了明显的析出物,且晶界上O和S的质量分数明显高于晶界内O和S的质量分数,说明Tempaloy A-3的腐蚀由晶界开始逐步向晶界内转移.其他材料 Tempaloy AA-1,Super 304H、HR3C 以 及TP347HFG中的元素变化基本上与Tempaloy A-3相似.

图7 Tempaloy A-3腐蚀100h后的点能谱分析Fig.7 Spot SEM image of Tempaloy A-3after 100hin gasliguid atmospheve

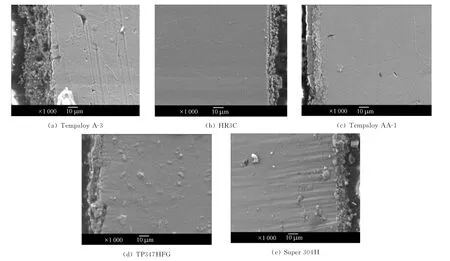

图8为气相-熔盐高温腐蚀100h后5种过热器材料的侧面图.由图8可以看出,Tempaloy A-3的腐蚀层明显比其他4种材料的腐蚀层厚,腐蚀层疏松多孔,腐蚀层内O、S、K、Na的质量分数比其他4种材料腐蚀层内的高,基体内部各原子出现较为明显的迁移,晶界析出物很明显.Super 304H、TP347HFG、Tempaloy AA-1和 HR3C经过腐蚀后,腐蚀层较薄,O、S、K和Na只能延伸到基体内部较浅的地方.图9为气相-熔盐高温腐蚀100h后5种材料的腐蚀深度示意图.Tempaloy A-3、TP347HFG、Super 304H、Tempaloy AA-1和 HR3C等5种钢的抗气相-熔盐腐蚀的能力依次增强.

图8 气相-熔盐腐蚀100h后各材料的侧面图Fig.8 Corrosion image of various materials after 100hin gas-liquid atmosphere

图9 气相-熔盐腐蚀后5种材料腐蚀深度示意图Fig.9 Schematic diagram of corrosion depth of 5materials in gas-liquid atmosphere

对比分析气相和气相-熔盐两相高温腐蚀结果可知,气相-熔盐两相腐蚀后各材料的腐蚀深度约为气相腐蚀后的10倍,其腐蚀程度远远大于气相腐蚀,因此锅炉过热器高温腐蚀主要是气相-熔盐两相腐蚀.

3 结 论

(1)HR3C、Tempaloy A-3、Super 304H、Tempaloy AA-1和TP347HFG 5种过热器用材料抗气相高温腐蚀的能力都很强.

(2)在气相-熔盐两相腐蚀中,O、S、K、Na会造成材料的腐蚀,4种原子沿腐蚀层到基体内部质量分数逐渐减少,在腐蚀层中质量分数最高,K的腐蚀性高于Na,O和S的迁移能力强于Na和K.Tempaloy A-3、TP347HFG、Super 304H、Tempaloy AA-1和HR3C等5种钢的抗气相-熔盐腐蚀的能力依次增强.

(3)在相同腐蚀时间下,气相-熔盐两相腐蚀后各材料的腐蚀深度约为气相腐蚀后的10倍,腐蚀程度远远大于气相腐蚀,因此锅炉过热器高温腐蚀主要是气相-熔盐两相腐蚀.

[1]赵钦新,朱丽慧.超临界锅炉耐热钢研究[M].北京:机械工业出版社,2010.

[2]王静静,周云龙.过热器再热器爆漏事故的原因分析及对策[J].应用能源技术,2010(6):33-36.WANG Jingjing,ZHOU Yunlong.Cause and analysis on superheater and reheater tube explosion and its counterm easures[J].Applied Energy Technology,2010(6):33-36.

[3]SHIGETA Junlchi,HAMAO Yoshio,AOKI Hiroshi.Development of a coal ash corrosivity index for high temperature corrosion [J].Journal of Engineering Materials and Technology,1987,109(4):299-305.

[4]HOLCOMB G R,COVINO B S,BULLARD S J,et al.Oxidation of advanced steam turbine alloys[C]//CORROSION 2006.San Diego:NACE International,2006.

[5]吴广军.实验室模拟锅炉水冷壁高温腐蚀的热分析动力学研究[D].杭州:浙江大学能源工程学系,2005.

[6]赵晴川.水冷壁烟气侧高温腐蚀的试验分析[J].华东电力,1998(7):10-13.ZHAO Qingchuan.Analyses of high temperature corrosion of water wall at smoke side[J].East China Electric Power,1998(7):10-13.

[7]岑可法,樊建人,池作和.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994:340-345.

[8]MICAELA W K.Assessment of a laboratory method for studying high temperature corrosion caused by alkali salts[D].Åbo,Finland:Laboratory of Inorganic Chemistry,Åbo Akademi University,2008.

[9]赵志渊,徐鸿,林振娴.过热器和再热器管道内壁氧化膜生长预测的新方法[J].动力工程学报,2010,30(10):733-736.ZHAO Zhiyuan,XU Hong,LIN Zhenxian.New method of predicting the growth of oxide scale on inner wall of superheater and reheater tubes[J].Journal of Chinese Society of Power Engineering,2010,30(10):733-736.

[10]NATESAN K,PARK J H.Fireside and steamside corrosion of alloys for USC plants[J].International Journal of Hydrogen Energy,2007,32 (16):3689-3697.