无源滤波装置在中频炉上的应用及故障分析

2012-06-22何庆亚

何庆亚

(上海追日电气有限公司,上海 200331)

中频电源作为一种控制方便、效率高、投资成本低的整流设备,被越来越多的用于工业生产中,中频炉就是其中最典型的负荷。但同时中频炉又是重要的谐波源,尤其是多台中频炉集中使用时,严重影响了整个系统的供电质量和用电安全[3],因此必须装设滤波装置。

目前,无源滤波装置是中频炉谐波治理的主要方式,由无源 LC滤波原理,其滤波频率固定,中频炉生产工艺又非常复杂,所以设计时要充分考虑中频炉各种工况及谐波频谱,否则无源滤波装置就会出现故障,甚至事故跳闸。

1 无源滤波设计

SY钢厂是一家以中频炉炼钢为主的冶金企业,该厂35kV进线中有两台主变容量分别为12.5MVA、35kV/10kV,10kV母线上主要有3台12t中频炉,单台炉变容量8000kVA,采用双绕组12脉波整流。由于系统正在筹建,所以无法进行相关测试,SSE公司设计无源滤波装置时,主要依据以下方面。

1)根据12脉整流方式中频电源的工作特性,认为主要典型谐波次数应为11、13次同时含有5、7次,其平均值可达基波分量的5%~10%;并参照国标《GB/T 14549—93》谐波电流叠加公式,计算三台中频炉同时工作10kV侧产生的最大谐波电流为5次60.36A,7次30.64A,11次68.46A,13次57.68A。单台中频炉正常工作周期为1.5h,主要有加热和保温两种工作状态,单炉正常工作时平均自然功率因数为0.90,将功率因数提高到0.95需要的补偿容量为3000kvar。

2)根据谐波电流的特性确定3条滤波支路,各支路的调谐频率和滤波器类型为5次单调谐结构,7次、11次二阶高通结构[4];根据系统工况及滤波要求确定 3条支路基波补偿容量分别为 800kvar、800kvar和 1400kvar。单独运行一台中频炉投入 5次和 7次支路;运行两台及3台中频炉,3条支路全部投入,以保证较好的滤波补偿效果。

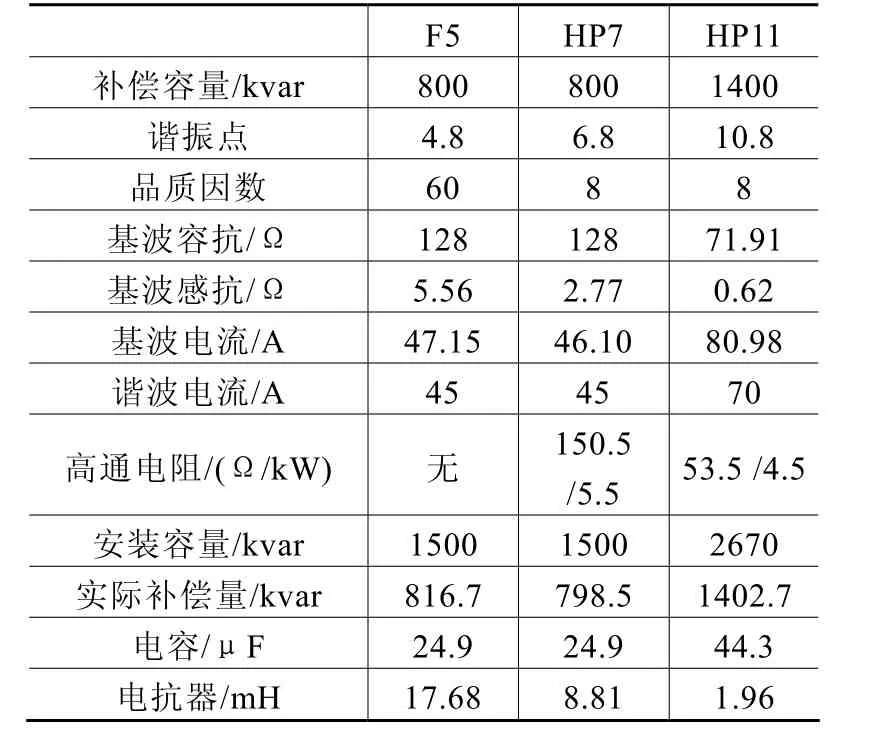

经过仿真和计算,确定各支路的参数选择见表1。

表1 设计滤波支路参数

由表1可知,系统投入5、7、11次滤波支路后,实际的补偿容量为 3018kvar>3000kvar,可以满足系统的平均功率因数在0.95以上。

2 投运效果及故障分析

而现场无源滤波设备投运后,5次和11次支路分别出现跳闸现象,设备不能稳定运行,为了准确找出现场设备故障原因,SSE公司对该钢厂10kV 1#变系统进行了实地测试,测试结果见表2和图1。

由此可见,中频炉谐波电流频谱极为复杂,2~13次谐波电流含量都较大,与中频炉 12脉整流方式下典型谐波含量有明显出入,故SSE公司的设计依据有误。

图1 系统功率因数记录

表2 谐波电流值(A)

中频炉平均自然功率因数较低为0.85左右(用户前期提供为0.90),保温时功率因数只有0.25,并且用户只有一条连铸线,三台中频炉,最多有两台处在加热状态,有一台始终处在保温状态。

为了准确找出5、11次支路跳闸的原因,对5、11次支路电流也进行了测试,发现5次滤波补偿支路投入以后,对4次谐波进行了放大,大量的4次谐波流入支路,造成5次滤波支路过流跳闸。11次支路投运对 8-10谐波进行了放大,大量的 8-10次谐波电流流入11次支路,造成11次支路也过流跳闸。在现场测试发现中频炉在工作的过程中 2-13次谐波电流均比较大,有大量非特性谐波和偶次谐波,滤波支路投入以后对这些谐波又进行放大[2],是造成5次和11次支路过流跳闸的主要原因。

中频炉非特征谐波主要是由于变压器绕组的不平衡、磁路饱和、晶闸管触发特性的差异等因素的影响产生;偶次谐波主要是由于波形的正负半周不对称而产生,造成非特性谐波和偶次谐波产生与中频炉厂家及整流变生产工艺水平息息相关[1]。

另 12脉整流中频电源的功率因数取决于整流电路的工作方式。如果整流元件在受正向电压时始终开通,此时电网侧功率因数接近于 1;如果整流元件在受正向电压一段时间后开通 (如受移相控制的可控硅),此时电网侧功率因数等于控制角(120°-导电角)的余弦函数。中频电源主要依靠改变SCR桥式整流器的控制角来调节整流器的输出电压,从而调节输出功率。通常当炉料是冷态的时候,整流器全压输出,由于负载阻抗较小,整流器工作在限流状态,输出功率会小于额定功率,此时功率因数不会太高,随着加热进行,炉料逐渐融化,负载阻抗变大,功率因数逐渐提高;当中频炉处于保温期(保持炉料温度)时,此时需要功率最小,整流器的电压输出控制角基本达到最大,功率因数最低。

现场中频炉功率因数低,首先是由现场生产工艺决定,现场只有一条连铸线,3台中频炉,最多有两台处在加热状态,有一台始终处在保温状态,而保温时功率因数只有 0.25。其次用户 10kV被限流1000A,而额定电流就有1443A(2500/10/1.732=1443),中频炉输出电压被限制,自然功率因数达不到 0.90。

3 设计更改

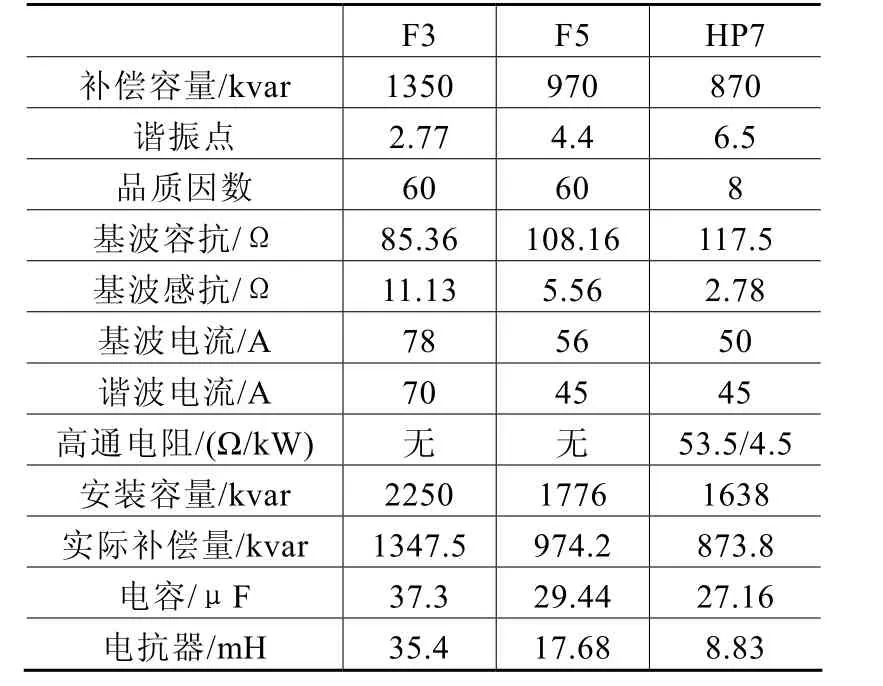

现场中频炉谐波电流频谱很复杂,如果要解决现场的谐波问题,必须在4次和7-11次之间增加补偿支路,这样将大大增加成本,且安装空间有限制,现场难以实现。由于SY钢厂急需设备尽快正常投运,以提高系统功率因数,避免供地罚款的损失,对滤波效果可不作具体要求,由此SSE公司经过仿真和计算,对现场设备进行整改,三条支路参数表更改如下。

表3 整改后滤波支路参数

现场调换3条支路电容,并更换一组电抗器,把11次支路改成了3次,调整后的实际补偿容量为3196.4kvar,设备投运正常,连续运行3个月,使用良好。

现场功率因数问题,首先SY钢厂改变生产工艺,尽量减少保温时间。并与供电部门协商,放大电流限值,让中频炉工作在全压、额定功率状态,以提高自然功率因数。

4 结论

中频谐波电流,理论计算与现场实测有很大出入。理论计算中频炉的谐波发生量以11次和13次为主,而实测发现现场中频炉的2-13次谐波都很大。实际中频炉谐波发生量与中频炉和整流变的制作、生产工艺有很大关系;中频炉功率因数与现场生产工艺、供用电关系等都有很大影响,一般文献提供的大多为中频电源全压输出功率因数;对一些新建项目,建议等项目建成,进行实测后,再上滤波补偿设备。尤其对一些生产工艺差、谐波电流频谱比较复杂的中频炉,建议以补偿为主,滤波为辅,进行滤波补偿设计。

[1]王兆安,黄俊.电力电子技术[M].北京:机械工业出版社,2001.

[2]周勇,王文峰,赵慧光.电容器的谐波放大问题分析[J].郑州大学学报,2005(2).

[3]吴竞昌,孙树勤,宋文南.电力系统谐波[M]. 北京:水利电力出版社,1988.

[4]杨啸天.电力系统谐波分析、测量、评估计算与抑制及谐波新技术实务全书[M]. 北京:中国电力科技出版社,2006.