宽厚板码垛机自动控制模型的研究与实现

2012-06-21张丽康凯刘爱强

张丽,康凯,刘爱强

(莱钢集团有限公司 山东 莱芜271104)

1 引言

莱钢宽厚板精整区位于定尺剪之后,包括1号、3~6号码垛机,3~6号横移台架。精整区采用德国西门子S7-400控制系统,精整区的钢板下线速度直接影响剪切线甚至整个轧线的生产节奏。精整区码垛机通过从辊道上连续提升钢板来实现码垛。所有的码垛机包括2个辊道组,码垛机是一个有提升装置的桥式移动吊车,装有N个单独的磁头。这些磁头根据钢板长度单独励磁。码垛机可以提升和传输入口辊道上单个的钢板也可以提升以一个堆为单位的钢板。码垛钢板必须不超过80mm的最大堆叠厚度,或者在数量上不超过8块钢板。辊道停下来之后,在码垛桥架下面的钢板通过码垛机降低磁头、励磁而被提升。磁头将堆积钢板转向下线区域直到码垛完成。

目前,1号码垛机连接5号横移台架,过跨辊道,6号横移台架作为其中的一条下线路径,能够实现钢板自动下线。3号、4号码垛机配合行车作为另外两条下线路径,不能够实现全自动。原因主要有2方面:程序无法判断钢板下线垛位上的钢板高度,随着下线钢板数量增加,下线垛位上的钢板高度也随之变化,所以自动模式下无法完成下线区域下降高度的自动定位;码垛机在下线区与行车存在交叉作业的情况。如果码垛机自动横移,在某些情况下存在与行车发生碰撞的可能。因此,宽厚板3号、4号码垛机在现阶段无法实现全自动,只能使用半自动模式。即码垛机在提到高位时可自动向辊道区域动作并自动下降吸钢,将钢板吸起脱离辊道后,转为手动模式,由操作工手动下线。经过长时间过钢生产,发现此种方式效率低下,无法满足生产的需要,影响剪切及钢板下线节奏,成为制约生产的瓶颈。因此制定研究方案,对码垛机自动控制程序进行优化,建立自动模型,实现钢板自动下线。

2 自动控制模型的设计研究与实现

针对上述不能实现码垛机全自动下线的2点原因,我们从硬件软件两方面入手,制定相应的研究设计方案,包括数据的实时采集和程序优化。

2.1 数据的实时采集

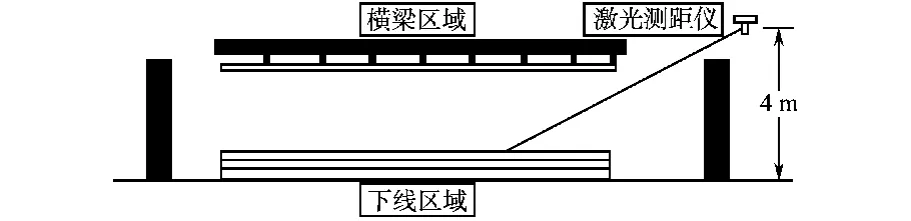

针对程序无法自动判断下线垛位上的钢板高度,我们利用激光遥感测距原理,在码垛机横梁区域增加激光测距仪,如图1所示,当下线垛位上的钢板高度不断增加时,激光测距仪的检测数值也随之改变。这样便可对下线垛位上的钢板高度数据进行实时采集,同时程序中做出数据的转换、判断、筛选和计算,当码垛机运行至此区域后,根据实际存在的钢板高度来决定磁头下降的高度从而为实现码垛机全自动控制程序优化奠定了基础。

图1 码垛机硬件设计改造图Fig.1 Remould diagram of bundler hardware design

2.2 程序优化

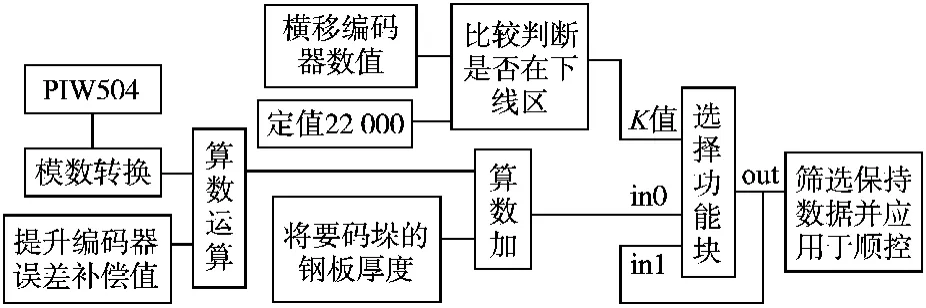

精整区码垛机控制系统采用SIMATIC S7-400PLC,带有经PROFIBUS连接的I/O ET200S远程I/O模板。程序中,建立数据实时采集程序结构,同时设定下线区域和垛钢板的最大高度参数。当测量数据高于设定数据时,通过程序逻辑的判断禁止码垛机横移并将操作锁定,同时向行车发出吊钢安全指示。当操作人员确认现场可以继续下线后需要在操作画面上确认,之后码垛机恢复使用状态。这样避免与行车交叉作业产生相撞的危险。数据实时采集的程序结构见图2。

图2 数据实时采集程序结构图Fig.2 Structure of data real-time collect programme

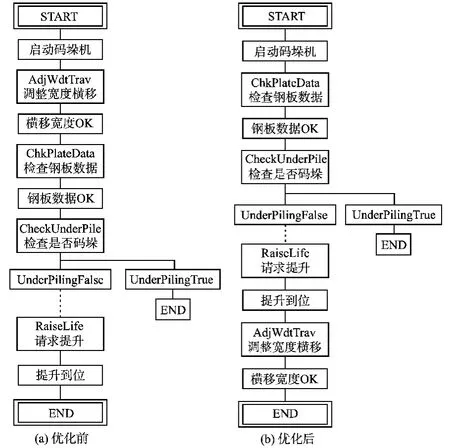

通过以上硬件设计及软件优化建立起码垛机自动控制模型,实现了码垛机控制系统的全自动。此外,结合现场实际情况,分析工艺,优化码垛机控制时序,使之更加合理。优化之前,码垛机原始位置是下线区,其自动过程为:码垛机从下线区域横移至辊道区,然后下降励磁吸钢,提升横移至下线区,下降去磁放钢,整个顺控结束。优化之后,将码垛机原始位置改为辊道区,其自动过程为:码垛机下降励磁吸钢,提升横移至下线区,下降去磁放钢,回到辊道区,整个顺控结束。见图3。

图3 优化前后顺控示意图Fig.3 Sequence control schematic diagram before and after optimizing

可以明显看出,通过调整时序,优化之后的模型减少了钢板到位后等待码垛机从下线区域横移至辊道区的时间,从而使码垛机自动控制模型更加完善。应用生产后,平均每支母板节省下线时间约10s,即使将来剪切线提高速率也将极大满足其下线要求。

3 结论

综上所述,通过增设硬件设施和对软件的程序优化,使得码垛机自动控制模型得以实现,应用于生产后加快了钢板下线节奏,大大提高了生产作业率,解决了制约生产的瓶颈。

[1]刘颖明.型钢码垛机自动控制系统的位置检测与变频器控制[J].沈阳师范大学学报:自然科学版,2004,22(3):190-192.

[2]李军,付永领,王亮,等.基于PLC的型钢打捆机控制系统的研制[J].电气传动,2004,34(5):43-45.

[3]李景学,金广业.可编程控制器应用系统设计方法[M].北京:电子工业出版社,1995.

[4]唐志勇,李万钰,裴忠才,等.棒材打捆机控制系统的研究与应用[J].冶金自动化,2000,24(4):34-36.