头/盘接触状态下润滑剂迁移行为研究

2018-07-12唐正强郝秀红

潘 登, 唐正强, 郝秀红

(1. 燕山大学机械工程学院, 河北 秦皇岛 066004; 2. 贵州大学机械工程学院, 贵州 贵阳 550025)

目前,磁头磁盘界面最小间隙已经下降到了2 nm 以下.为了进一步增加硬盘的存储密度,磁头磁盘间隙将进一步降低,这将导致磁头末端与磁盘表面的润滑剂层接触[1].Yu等[2]提出磁头在润滑剂中飞行式磁记录,可以使硬盘的存储密度提高到5~10 Tb/in2.无论磁头与润滑剂接触过程还是磁头在润滑剂中,飞行式磁记录都会导致磁盘表面的润滑剂转移到磁头表面,从而降低磁头飞行的稳定性,影响硬盘的使用寿命[3].学者们采用模拟方法或实验方法研究了对磁头磁盘之间润滑剂转移的影响因素,包括润滑剂分子重量[4]、磁头磁盘间隙[5-6]、润滑剂层的厚度、润滑剂分子的极性、润滑剂分子主链的刚度[7]、吸附率[4,8]、润滑剂类型、磁头的空气轴承表面设计[3]、空气分子[9]及环境湿度[10]等.国内学者对盘片表面润滑剂层也进行了研究,内容包括不同空气轴承压力、盘片转速、环境温度、热源等因素对润滑剂在盘片表面分布的影响[11];磁头磁盘接触条件下盘片表面的受力情况[12];不同磁头倾角、润滑剂层厚度、空气轴承表面设计对磁头磁盘分子间作用力的影响[13];不同条件下磁头磁盘非接触状态下润滑剂转移研究[14].以上研究结果为改善磁头磁盘间润滑剂转移,提高磁头飞行稳定性提供了重要参考依据.

当硬盘工作时,磁头与磁盘之间的动压效应使磁头磁盘之间产生空气轴承压力,进而使磁头飞行在盘片表面.磁头磁盘相对移动速度与空气轴承压力分布之间为动态耦合过程.通常采用有限元法、有限体积法等数值方法来模拟该过程.然而当磁头磁盘接触时,接触区域仅有分子间作用力,无空气轴承压力,而在非接触区域内仍存在压力,数值方法很难实现接触时动态耦合过程的模拟.采用试验方法研究磁头磁盘接触状态下润滑剂转移时,盘片需不停转动以使磁头能在盘片表面飞行,因此很难将磁头径向寻址速度与圆周方向寻址速度等不同动作过程的速度对润滑剂转移的影响分开研究.本文采用分子动力学方法研究磁头磁盘接触条件下,相对移动速度对润滑剂转移的影响.磁头表面是由多个凸起和凹坑组成的曲面,当速度改变时,磁头磁盘之间的空气轴承压力分布也会随之改变,但不同区域之间压力差值的大小在一定范围内变化.因此,本文研究了磁头磁盘接触前,高、低压压力差对磁头磁盘接触状态下润滑剂转移的影响.

除此之外,磁头在磁盘表面飞行时所产生的剪切力[15]、盘片表面加热[16]或材料的电化学反应[17]都会导致润滑剂降解.因此,本文以Zdol2000型润滑剂分子为例,研究磁头磁盘相对移动速度、磁头磁盘接触前高低压区空气轴承压力差及润滑剂分子碎片对磁头磁盘接触状态下润滑剂转移行为的影响.考虑到磁头会多次读取存储在同一位置的数据,润滑剂在盘片表面的堆积会增加磁头与润滑剂分子的相互作用,本文还分析了不同空气轴承压力差、磁头磁盘相对移动速度对磁头磁盘接触过后润滑剂在磁盘表面分布的影响.

1 模型与模拟方法

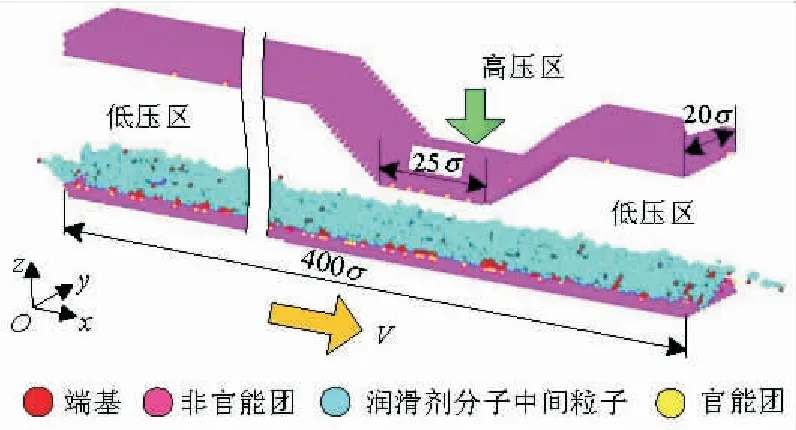

盘片是由润滑剂层、类金刚石薄膜(diamond like carbon, DLC)层、磁介质层等组成的.磁头表面涂有一层DLC层.为使模型简化,本文只模拟磁头上的DLC层和盘片上的润滑剂层和DLC层.本文基于前期建立的粗粒珠簧模型[18]构建了适用于研究磁头磁盘接触状态下润滑剂转移的分子动力学模型,如图1所示.在该模型中1个润滑剂分子被简化为10个粒子,其中包括8个润滑剂分子中间粒子和2个端基.磁盘表面具有官能团使得润滑剂分子可以化学吸附在盘片表面.根据DLC层C原子与官能团作用的不同,将磁头和磁盘表面的DLC也划分为2种粒子,一种是用于模拟DLC表层的官能团,另一种是用于模拟C原子的非官能团.磁头和磁盘DLC层加工方法不同,导致DLC表层官能团的数量也不同.在模型中官能团在磁头和磁盘DLC层上随机分布,其比例分别为5%和20%[18].

图1 磁头磁盘界面分子动力学模型Fig.1 Molecular dynamics model of head-disk interface

图1所示的分子动力学模型长、宽分别为400σ和20σ.其中,σ为单个粒子的直径,约 0.7 nm,本文以σ作为长度的基本单位.磁头和磁盘表面的DLC层被简化为3层刚性粒子.磁头相对磁盘表面的移动速度为V.磁头磁盘在高、低压区的初始间隙分别为13.5σ和 27.5σ.如前所述,磁头表面由多个凸起和凹坑组成,当磁头在盘片表面飞行时,凸起部分对应着较小的磁头磁盘间隙,凹坑部分对应着较大的磁头磁盘间隙.根据空气动压效应,较小的磁头磁盘间隙对应着较大的压力,较大的磁头磁盘间隙对应着较小的压力,且较小的压力均分布在较大压力的两侧[18].因此本文在研究空气轴承压力差对润滑剂转移的影响时,在所建立的模型中划分出3个区域:2个低压区和1个高压区,低压区位于高压区两侧(图1).模拟时,空气轴承力以外力的形式施加在润滑剂分子上.本文的计算过程均在LAMMPS中基于微正则系综进行.采用Langevin热浴控制系统温度.时间步长设为0.005τ,其中τ=0.088 ns,为本文的基本时间单位.润滑剂分子在磁盘表面的平衡过程详见文献[19],平衡后的润滑剂层厚度约为2σ.平衡过程中,每一对粒子之间的相互作用由Lennard-Jones(LJ)势表示为

(1)

式中:势阱深度ε=2.1e-23N·m,为本文基本力矩单位;r为粒子之间的距离;截断半径rc=2.5σ.

端基之间、端基与官能团之间的附加作用势为

(2)

式中:d=0.3σ,为短程相互作用典型长度.

单个分子中相邻粒子之间的附加作用势为

(3)

式中:最长键长R0=1.5σ;弹簧常数k=30kBT/σ2,kB为玻尔兹曼常数,T为绝对温度.

当磁头在磁盘表面飞行时,蒸发作用使质量小的润滑剂分子离开盘片表面,形成蒸发态的润滑剂分子并悬浮在磁头与磁盘之间,在任意方向上与其他气体分子碰撞的概率相等,即各个方向所受压力均相等.由于相反方向的压力可以相互抵消,因此假设蒸发态的润滑剂分子不受外力作用.在进行分子动力学模拟时,若润滑剂粒子间的相互碰撞使某个润滑剂分子与磁头或磁盘表面的润滑剂分子间的距离超过截断半径rc,润滑剂分子与磁头或磁盘表面的润滑剂分子无相互作用,本文假设该润滑剂分子即为蒸发态的润滑剂分子.

2 结果与讨论

2.1 相对移动速度对润滑剂转移及分布的影响

当高压区与低压区之间的空气轴承压力差P=10ε/σ3时[18],磁头磁盘接触状态下润滑剂的转移过程如图2.磁头磁盘未接触时的初始状态如图2(a),此时盘片表面高压区的润滑剂分子层厚度略低于低压区润滑剂分子层的厚度.当磁头以0.115σ/τ的速度接近盘片表面,磁头相对磁盘移动速度V=1σ/τ,相对移动时间t=100τ时,磁头与润滑剂分子接触(图2(b)),此时,接触区的润滑剂分子不受空气轴承力的作用,而非接触区的润滑剂分子仍受空气轴承力的作用.随着盘片的移动,在润滑剂分子与磁盘表面分子间力的作用下,润滑剂分子开始在磁头磁盘间隙处堆积(图2(c)).磁头磁盘接触100τ后,将磁头与磁盘分开,可见有少部分堆积在磁头磁盘间隙处的润滑积分子由磁盘表面转移到了磁头表面,未转移到磁头表面的润滑剂分子堆积在了盘片表面(图2(d)).

(a) t=0τ

(b) t=100τ

(c) t=200τ

(d) t=250τ图2 润滑剂分子由磁盘表面转移到磁头表面的过程Fig.2 Evaluation of lubricant transfer from disk to the slider

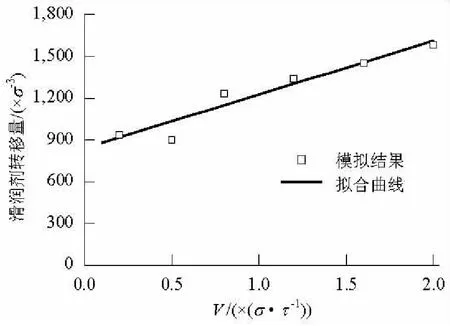

为避免磁头磁盘相对移动距离对润滑剂转移的影响,不同V下,磁头下降及与磁盘接触过程的相对移动距离均为200σ.图3为转移到磁头表面的润滑剂的体积随V的变化关系.

图3 润滑剂转移量随着速度V的变化Fig.3 Relationship between lubricant transfer and disk velocity V

由图3可见,随着V的增加,转移到磁头表面的润滑剂体积增加.润滑剂转移量在单位速度下的增长率约为38.8%.导致这种现象的原因可通过润滑剂分子的均方根位移(mean square displacement, MSD)和自扩散系数D来解释.均方根位移SMSD表示磁头磁盘接触后(时刻t1)润滑剂分子各个粒子相对于初始状态(时刻t0)位移的平方.

SMSD=

(4)

(5)

不同的磁头磁盘相对移动速度下,根据式(4)分别计算的均方根位移结果如图4所示.

图4 不同相对移动速度下的均方根位移曲线Fig.4 Values of mean square displacement for different velocities

由图4可见,随着V的增加,均方根位移曲线的斜率逐渐增大,表明当磁头磁盘相对移动的距离相同时,润滑剂分子相对于初始时刻的位移量随着V的增加而增加.

随着V的增加,D逐渐增加,说明当磁头即将与磁盘接触时,盘片表面的润滑剂分子有更多的机会与磁头表面接触,并转移到磁头表面,如图5所示.因此转移到磁头上的润滑剂体积随着V的增加而增加(图3).硬盘工作时,磁头在盘片径向寻址过程的速度低于在盘片圆周方向寻址的速度,因此相对于径向寻址,周向寻址对润滑剂转移起主导作用,且盘片转速越高的硬盘,润滑剂转移量越大.转移后的润滑剂分子在磁头表面受剪切力作用将重新分布[18],且大部分转移的润滑剂分子聚集在磁头末端.

图5 自扩散系数随着速度V的变化Fig.5 Value of self-diffusion coefficient as a function of disk velocity

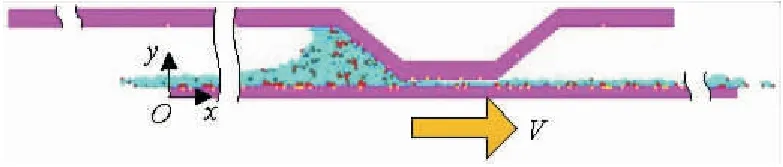

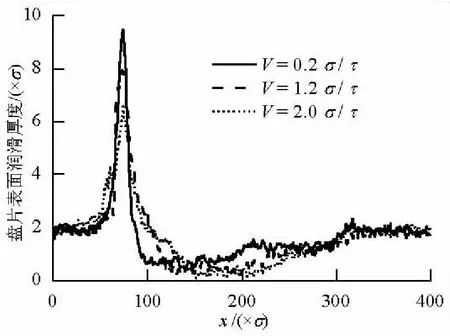

图6为P=10ε/σ3,当磁头与磁盘分开后,盘片表面的润滑剂沿着x方向的分布.可见润滑剂分子在盘片表面堆积,且堆积的厚度随着V的增加而降低.这与润滑剂转移量随着V的变化趋势(图3)相反.因为堆积在磁头磁盘间隙处的润滑剂分子总量一定时,转移的润滑剂分子越多,剩余的润滑剂分子越少,润滑剂在盘片表面堆积的高度越低.

图6 不同速度下的润滑剂分子在盘片表面堆积厚度Fig.6 Lubricant distribution under different velocities

2.2 空气轴承压力差对润滑剂转移及分布的影响

图7为当相对移动速度V=1σ/τ,润滑剂转移量随着磁头磁盘接触前高、低压区压力之差P的变化规律.可见随着P的增加,润滑剂转移量不断增加,润滑剂转移量在单位压力下的增长率约为6.7%.

图7 润滑剂转移量随着高、低压区域压力差的变化Fig.7 Amount of lubricant transfer as a function of pressure difference

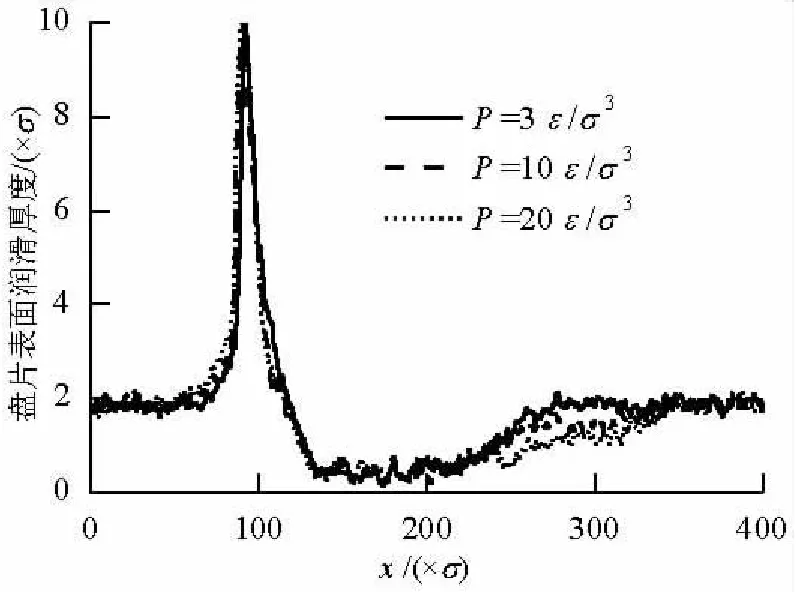

图8为V=1σ/τ,磁头磁盘接触后,不同高、低压区压力差下,润滑剂在盘片表面的分布.同样可见润滑剂在盘片表面堆积.在不同P下,润滑剂的堆积高度及磁头磁盘接触区域润滑剂的厚度均相同.在磁头与润滑剂分子开始接触的区域内(x=250σ~340σ)润滑剂层的厚度不同.因为随着磁头磁盘未接触时P的增加,高、低压区域内润滑剂分子层的厚度差也增加[18].当磁头逐渐靠近盘片,即将与盘片表面接触时,较高位置的润滑剂分子首先与磁头表面相互作用并转移到磁头表面.这与文献[5]的实验研究结果一致.

图8 润滑剂在磁盘表面的分布Fig.8 Lubricant distribution on disk surface for various pressure differences

2.3 润滑剂分子碎片对润滑剂转移的影响

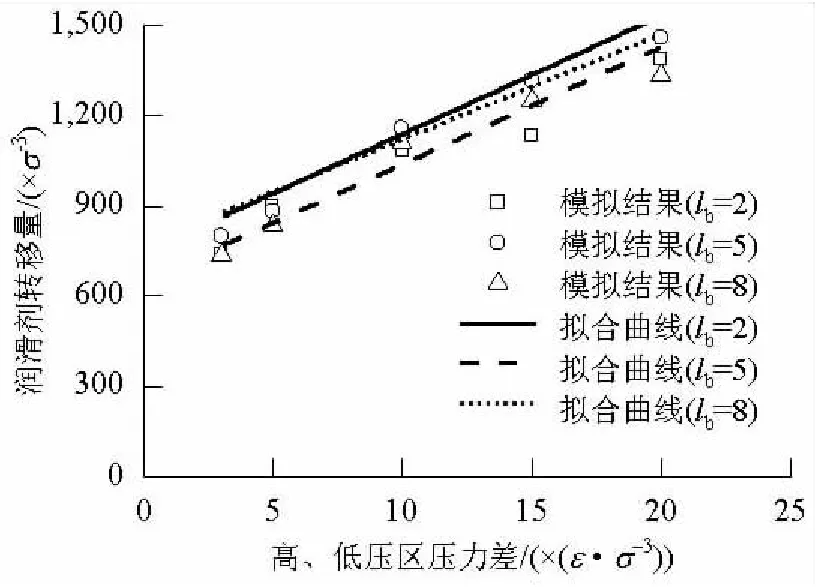

本文以含有2、5和8个粒子的短润滑剂分子来模拟润滑剂分子碎片,研究润滑剂分子碎片对磁头磁盘接触状态下润滑剂转移的影响.通过调节系统中润滑剂分子的数量,保证不同分子链长度下润滑剂层的厚度相同.图9为V=1σ/τ,当分子碎片长度不同时,润滑剂分子转移量随着P的变化趋势.其中,lb为分子碎片中所含的粒子数.

图9 润滑剂转移量随着压力差的变化(不包含端基)Fig.9 Amount of lubricant transfer change with pressure difference (for lubricant fragments without functional beads )

由图9可见,润滑剂转移量随着压力差的增加而增加.当P较大时,润滑剂转移量随着分子碎片长度的增加而增加;当P较小时,则无此趋势.因为当P较大时,润滑剂分子链越短,其刚度越大,导致其抵抗压力的能力越强,高低压区域润滑剂层的厚度差越小,最终导致润滑剂分子转移量随着P的增加而增加;然而当P较小时,蒸发作用使质量较小的润滑剂分子碎片(如lb=2)离开盘片表面,悬浮在磁头磁盘之间或转移到磁头表面[19],因此P较小时,润滑剂转移量随着分子碎片长度的变化无明显趋势.润滑剂分子断裂的位置不同导致一部分润滑剂分子碎片中含有润滑剂分子端基.

当V=1σ/τ对于含有端基的润滑剂分子碎片,在不同压力下润滑剂的转移量如图10所示.

图10 润滑剂转移量随着压力差的变化(包含端基)Fig.10 Amount of lubricant transfer changes with pressure difference (for lubricant fragments with functional beads)

由图10可见,润滑剂转移量随着压力差的增加而增加.带有端基的润滑剂分子碎片更容易吸附在DLC表面,形成吸附态的润滑剂分子,增加润滑剂分子吸附率.除此之外,润滑剂分子越长,越容易与其它润滑剂分子缠绕在一起.因此随着润滑剂分子碎片长度的增加,润滑剂转移量逐渐降低.然而,通过对比图7、9和图10,发现不同情况下润滑剂转移量十分接近.这表明磁头磁盘接触状态下润滑剂分子碎片对磁头磁盘之间的润滑剂转移影响很小.

本文还研究了磁头磁盘接触条件下,相对移动速度不同时,带有和不带有端基的润滑剂分子碎片对润滑剂转移的影响.研究结果同样表明,润滑剂分子碎片对润滑剂转移的影响很小.

3 结 论

(1) 润滑剂转移量随着磁头磁盘相对移动速度和高低压区域压力差的增加而增加.

(2) 润滑剂分子碎片对磁头磁盘接触状态下润滑剂转移的影响很小.

(3) 随着相对移动速度的增加,润滑剂在磁盘表面堆积的高度逐渐降低.

(4) 压力差对磁头磁盘接触条件下润滑剂在盘片表面堆积的高度无影响.

致谢:河北省高等学校科学技术研究项目(Z2015024)对本研究的资助.