伤损钢轨加固急救器的结构与工艺研究

2012-06-20上海铁路局科研所

郑 健 上海铁路局科研所

1 前言

伤损钢轨加固急救器是一种能对铁路运营线上的伤损钢轨、断轨进行快速加固处理的技术装置,是确保列车运行安全的必要保障措施。随着既有线提速200 km/h和客运专线、高速铁路的开通,对于加固急救装置结构的安全可靠性及功能的适用性提出了新要求。经过对高速铁路的轨道结构、运营特征和普速提速铁路加固急救器使用情况的充分调研分析,成功研制了高速铁路伤损钢轨加固急救器(以下简称急救器)。

2 功能、结构特点与技术指标

2.1 功能定位

本急救器采用新型夹板与钢轨的楔形配合和胶接绝缘技术,当发生钢轨伤损时,可根据现场情况选用夹具快速加固、夹板上螺栓加固和胶接加固三种方式加固,使列车按规定的限速或允速继续运行;若在处理加固长度范围内发生断轨,轨道电路能显示红光带,列车可在前方停车,实现故障导向安全。

2.2 结构特点

新型夹板采用了内凹外平、薄弱处加筋补强的设计方案,强度合理并能加固处理各种类型焊接接头伤损和多种类型钢轨母材伤损;在钢轨长度方向任何位置发生伤损或断轨进行加固安装都不受轨枕、扣件等轨道部件的影响,能适用于国内所有型号高速无砟轨道和普速提速有砟线路。

新型夹具采取了强化型弓形夹具母体结构,设计了铰接式增力夹紧机构,既提高了材料的强度性能,又具有操作安装方便简单、施力省劲、夹紧力大和防松效果好等特点。

2.3 主要技术指标

主要技术指标有两项,一是安装后钢轨轴向加载的胶接整体剪切力指标,二是绝缘性能指标。

2.3.1 胶接整体剪切力

本急救器整体剪切力指标见表1所示。

表1 整体剪切力指标

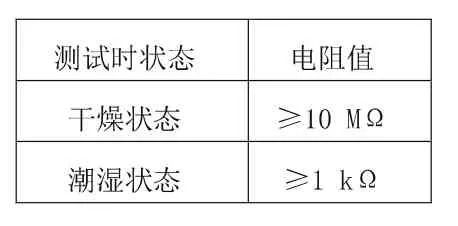

2.3.2 绝缘性能

安装后的本急救器在干燥、潮湿两种状态均达到表2要求为合格。

表2 急救器绝缘性能指标

3 结构设计

3.1 工作载荷确定

本急救器工作时工作载荷主要有:新型夹板与钢轨之间的胶接整体剪切力或由新型夹具夹紧力产生的夹板与钢轨之间的静摩擦力,以承受轨道温度应力等纵向力;夹板弯曲产生的弯曲应力以承受轨道弯曲时产生的弯矩力。

3.2 新型夹板与夹具结构设计

根据工作载荷和现场的安装条件,本急救器选择目前常用的双面搭板接头的结构形式,采用满足胶接用全断面接触型绝缘夹板和双夹具紧固形式;新型夹具为弓形结构及铰接式增力机构,实现锁紧可靠,且防松效果好。

3.2.1 新型夹板

新型夹板应满足夹具快速加固、螺栓加固和胶接加固等三种加固方式,设计时应充分权衡夹具、螺栓加固受力与胶接加固受力的特点和需要,还包括抗弯强度、夹板长度、胶接方法、绝缘部位等因素,确定楔形绝缘夹板的结构形式。

新型夹板采用内凹外平夹板结构形式,可适用焊接接头(包括铝热焊)加固,满足内凹适于焊接接头的加固、外平能供夹具安装的足够空间;内凹变截面设计弧线顺接,避免产生应力集中。

新型夹板在伤损钢轨处理时能起到绝缘的作用;同时当采用夹具、螺栓加固时,通过夹具、螺栓所给的夹紧力,在钢轨下颚和轨底斜坡上获得作用点和方向明确的正压力,这正压力随着夹具、螺栓所给的夹紧力的增大而增大,实现在受力面上得到结构所需的静摩擦力;而采用胶接加固时,在钢轨下颚、轨底斜坡和轨腰都与夹板全断面胶接,实现胶接面最大化,会更多提升夹板胶接的抗剪强度。

根据整体剪切力不小于3 000 kN(螺栓紧固)和2 000 kN(夹具紧固)的设计指标及抗弯强度、安全冗余、安装使用便捷的要求,设计出夹板长度、断面尺寸。

3.2.2 新型夹具

依据夹具夹紧力、倾覆力矩的工作载荷,将新型夹具设计成弓形铰接式增力型方案,其增力机理为,充分利用材料屈服极限,通过施力机构施力--底板弹性变形反力--锁紧力的分力--实现夹紧力的最大化。其优点和特点:一是充分利用钢轨和轨道板之间的间隙,实现最大夹紧力;二是实现了绝缘夹板与钢轨之间的绝缘,同时夹具与绝缘垫接触面为圆弧面,保证了夹具夹紧力与夹板作用力方向的正确性;三是装配时方便省力,夹具在轨底的结构尺寸尽可能减小,还有可靠的防松措施,防止夹紧力失效;四是适应于无砟轨道不同结构尺寸的轨道板(见图1)。

图1 新型夹具设计方案图

根据调研高速铁路无砟轨道的钢轨与轨道板之间间隙和底板的弹性变形产生作用于轨腰的夹紧力、螺栓组抵抗夹紧力产生的倾覆力矩等因素,确定底板厚度、选择底板材料和支承螺栓直径。

4 绝缘

采用轨道绝缘技术,当对伤损钢轨加固处理后,如在加固长度范围内发生断轨时确保急救器与钢轨的绝缘,使轨道电路显示红光带,列车在前方停车,实现故障导向安全功能。

4.1 绝缘设计

夹具中特制的绝缘夹板与钢轨接触面间为绝缘材料,夹紧力通过绝缘垫传递到绝缘夹板,因此在钢轨和夹板中间实现充分、可靠的绝缘,在钢轨万一发生断开时可通过电信号即时反馈。

绝缘材料为添加工程塑料后的环氧树脂改性胶粘剂,具有粘接力大、固化时收缩率小、隔热、绝缘和耐受各种介质的侵浊等特点。按实际需求设计两个胶接固化工艺,一是工厂胶接,适用于工厂生产的加热固化胶接法,二是现场胶接,适用施工现场的常温固化胶接法。

4.2 绝缘性能测试

依据抽样检测要求,随机抽取7件产品试件(其中3组胶接、4组夹紧安装),进行室内整体剪切试验,在干燥状态进行了绝缘性能测试,均大于100 MΩ,完全符合绝缘指标。

5 整体结构检算

本急救器在轨道上安装后,若当断轨或伤损钢轨加固后断裂时,急救器与钢轨形成了轨道接头典型结构,夹具、螺栓提供给楔形夹板的夹紧力在钢轨下颚和轨底斜坡作用面上产生静摩擦力,或在钢轨下颚、轨底斜坡和轨腰都会与夹板胶合面产生夹板胶接的抗剪力。

5.1 理论计算

5.1.1 静摩擦力计算

就楔形夹板受力而言,接头摩擦力用PH表示。

式中:s--一个夹具或螺栓提供的静摩擦力;

n--接头一端的夹具或螺栓个数。

每个夹具或螺栓产生的静摩擦力与夹具的夹紧力或螺栓的拉力P与夹板之间的摩擦系数有关。

钢与钢或胶层与钢的摩擦系数一般取0.25~0.45,故接头摩阻力为:

5.1.2 胶接剪切力计算

夹板与钢轨胶接后,在不产生两胶合面剥离力的情况下,胶合层的剪切力、胶粘剂的胶合强度和胶合面积有关。在胶合强度一定时,剪切力(QH)与胶合面积(S)成正比。

式中:τ--胶粘剂胶合剪切强度。

5.2 实验室试验

在结构实验室5 000 kN液压压力机上,参照《胶接绝缘接头的整体剪切试验方法》,进行胶接后整体剪切试验和夹具安装后的摩阻力试验,在夹板与钢轨间安装千分表位移计,胶接状态试验时,相对位移达到0.5 mm(胶层破坏)时的剪切力为最大剪切力;在安装夹具试验时,以位移继续增加而摩阻力开始下降时的摩阻力作为最大摩阻力。

试验按四种状态,即绝缘胶接剪切力、绝缘安装1组夹具、安装2组夹具和非绝缘安装1组夹具的摩阻力。分析试验检测数据表明,胶接安装的急救器最大整体剪切力达1 800 kN,不受安装条件及安装夹具,而非胶接的急救器整体剪切力受不同安装条件影响较大。

6 绝缘夹板制作工艺流程

6.1 工厂制作工艺

在进行绝缘夹板胶接作业前,首先应将各部件进行预装配,检查钢夹板、复合绝缘胶膜和螺栓孔径位置是否合适,然后将模具、钢夹板、预热到同一个温度,在复合绝缘的固化最佳温度进行胶接作业。制作工艺流程见图2所示。

图2 工艺流程图

6.2 现场安装工艺流程

现场安装应认真做好安装前的准备工作,包括清点急救加固装置的所有零部件,不要缺少、遗漏,准备好施工所需工具。确认准备工作完毕后,然后进入安装工艺流程。现场安装根据需要可选用夹具快速加固、夹板上螺栓加固和胶接加固三种方式加固。在一般情况下推荐采用更为安全可靠的夹具快速加固和胶接加固方式,工艺流程见图3和4。

图3 夹具快速加固工艺

图4 胶接加固工艺

7 安装适用条件

伤损钢轨加固的目的在于,一是通过加固使伤损部位得到结构上强化,限制或减缓伤损的发展;二是当由于伤损产生钢轨折断时,使折断的钢轨得到加固,确保行车安全。

而楔形夹板通过夹具、螺栓所给的夹紧力,在钢轨下颚和轨底斜坡上获得的作用力对某些钢轨伤损如斜裂纹、下颚水平裂纹并不能起到限制和减缓作用。并且这些裂纹所产生揭盖型断轨,夹板的加固作用十分有限。因此,本急救器对钢轨伤损加固的对象是有条件的,轨腰斜裂纹、螺孔裂纹、下颚水平裂纹及伤损情况不明时不能采用,用户使用时须对伤损类型有一定限制。

8 结束语

本急救器设计独特的绝缘夹板和施力机构,有效地实现了多适用性、优绝缘性和无损夹紧、强防松力,可在现场对伤损或断轨钢轨进行在线、快速地急救加固。历经一年时间在数条有碴客专和无碴高铁运营线上现场使用200余套该装置,表明本急救器设计合理,性能可靠,安装方便,能满足线路伤损钢轨加固处理的需求。