碳纤维增韧的陶瓷基复合材料在高温高应变率下的压缩力学行为*

2012-06-20石春森李玉龙杨建波

索 涛,戴 磊,石春森,李玉龙,杨建波

(西北工业大学航空学院航空结构工程系,陕西 西安 710072)

碳纤维增强陶瓷基复合材料(以下简称C/SiC复合材料)由于其耐高温、低密度、高比强度、抗氧化、抗腐蚀等优点,在航空航天领域具有广阔的应用前景,被认为是可重复利用的空天飞行器、超高声速飞行器防热结构的关键支撑材料之一[1]。大量实验结果表明,C/SiC复合材料在拉伸变形时由于基体中微裂纹的产生会发生纤维/基体脱粘或滑移、纤维拔出等能量耗散,材料破坏时表现出一定的伪塑性,因此材料界面的结构、应力状态等参数对其力学性能(包括高温下的力学性能)起着至关重要的作用[2-7]。由于C/SiC复合材料被广泛应用于耐高温结构中,因此材料高温下力学性能的研究更是受到人们的关注。高温氧化作用导致的C/SiC复合材料质量损失依赖于环境温度[8]。材料在承受数百次热冲击后依然具有很高的高温拉伸、弯曲和疲劳性能[9-14]。值得注意的是,在有些特殊的高温环境中,材料会承受高应变率的作用,因此对材料在高温、高应变率耦合作用下力学性能的全面掌握十分重要。但是由于实验条件的制约,对C/SiC复合材料在高温、高应变率耦合下力学性能的研究很少。索涛等[15]曾经在293~873K范围内研究了二维C/SiC复合材料准静态及动态压缩力学性能,初步揭示了导致材料压缩强度随温度升高而下降的原因,但是实验的温度范围距C/SiC复合材料服役的最高环境温度尚有较大差距。本文中拟在更宽的温度范围内二维C/SiC复合材料的力学行为进行研究,分析温度和应变率对材料力学性能的影响规律。

1 材料和实验方法

1.1 材 料

材料制备时首先将T300增韧纤维平纹编织成炭布,并按0°方向叠层成平板,在表面沉积厚度约0.1~0.2μm的热解炭(PyC)界面层,再经化学气相渗透(CVI)工艺沉积SiC基体,最终制成纤维体积分数约40%,密度约1.97g/cm3的二维C/SiC复合材料板,最后用砂轮片切割成圆柱状试样。为了尽可能的避免高温实验时试样表面氧化的影响,在加工好的试样表面再沉积1层很薄的SiC涂层。

1.2 实验方法

采用∅5mm×4mm的圆柱形试样,试样的轴向与材料的层向和加载方向相同。准静态压缩实验在电子万能试验机上进行,实验时控制应变率分别为10-4和10-2s-1。高温环境采用高温箱施加,温度由与试样接触的热电偶的反馈信号控制。准静态实验中温度分别选取293、573、873、1 073和1 273K。

实验在直径为12.7mm的分离式Hopkinson杆上进行,其中入射杆和透射杆均由马氏体时效钢制成,长度均为1 200mm。实验中,采用高温同步组装系统实现了温度高达1 273K的动态压缩实验[16]。由于高温高应变率耦合加载时,从试样与加载杆接触到开始加载存在着一个冷接触时间。在这段时间里,由于热传导,试样的温度会发生损失。因此,采用有限元方法模拟了试件与冷杆的接触时间对试样温度损失的影响,结果表明冷接触时间为10ms时,沿试样轴向超过80%的区域温度降低小于20K。本文中所用的高温同步组装系统的冷接触时间不大于10ms,可以满足实验要求。

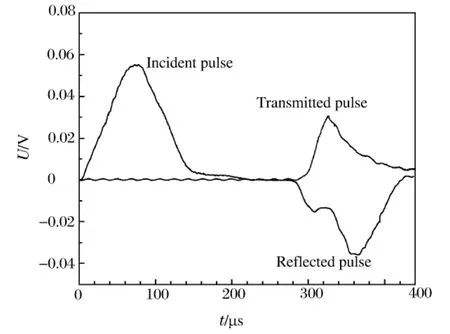

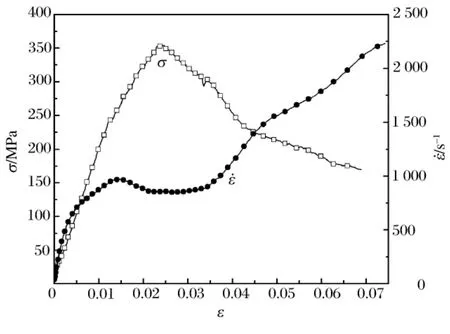

另外需要注意的是,由于Hopkinson杆实验中保证实验结果有效性的一个重要条件是加载过程中试样中的应力均匀,对于C/SiC复合材料这类脆性材料,由于破坏应变较小,往往在未达到应力均匀就可能破坏。为实现试件内部的应力均匀性,本文中用铜片作为波形整形器,实现了试样破坏前的应力均匀和近似的恒应变率加载。图1给出了1组典型的入射、反射和透射波曲线。根据这组典型曲线处理获得的真实应力应变、应变率应变曲线如图2所示。从图2中可以看出,当真实应变在0.7%与3.5%之间时,试样基本上保持恒应变率变形。

图1 典型的入射、反射和透射波Fig.1Typical incident,reflected and transmitted waves

图2 典型的应力应变、应变率应变曲线Fig.2Typical stress-strain and stress-strain rate curves

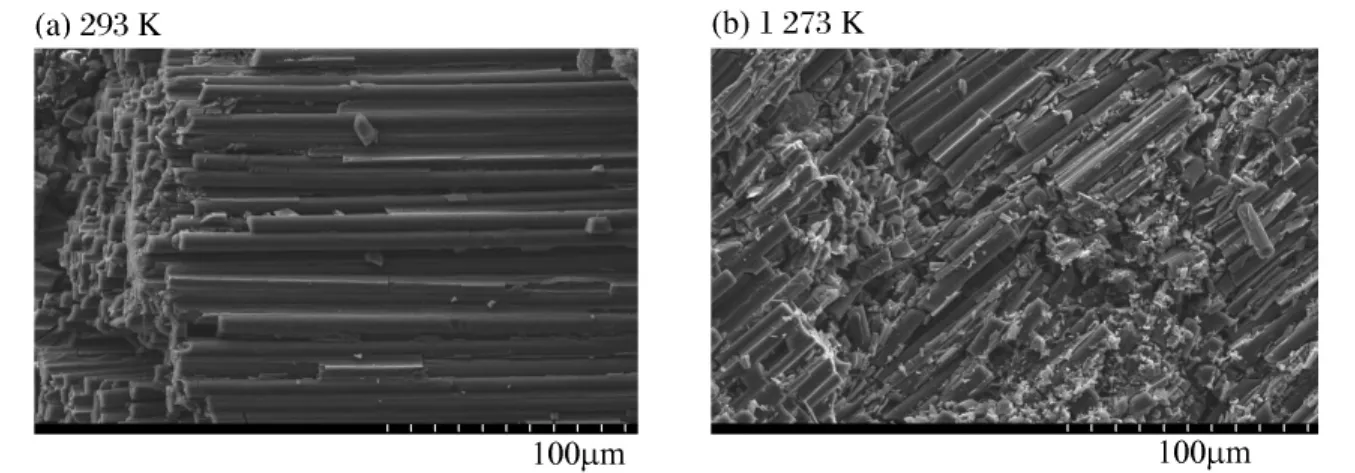

采用JSM6460扫描电子显微镜观察了试样断口的微观形貌。高应变率室温压缩时,采用应变限制环保护了试样断口。在高温、高应变率耦合实验时,由于无法加装应变限制环,试样破碎程度较严重,因此没有给出高温、高应变率耦合条件下的压缩断口的微观形貌。

2 实验结果

2.1 高应变率下的应力均匀性

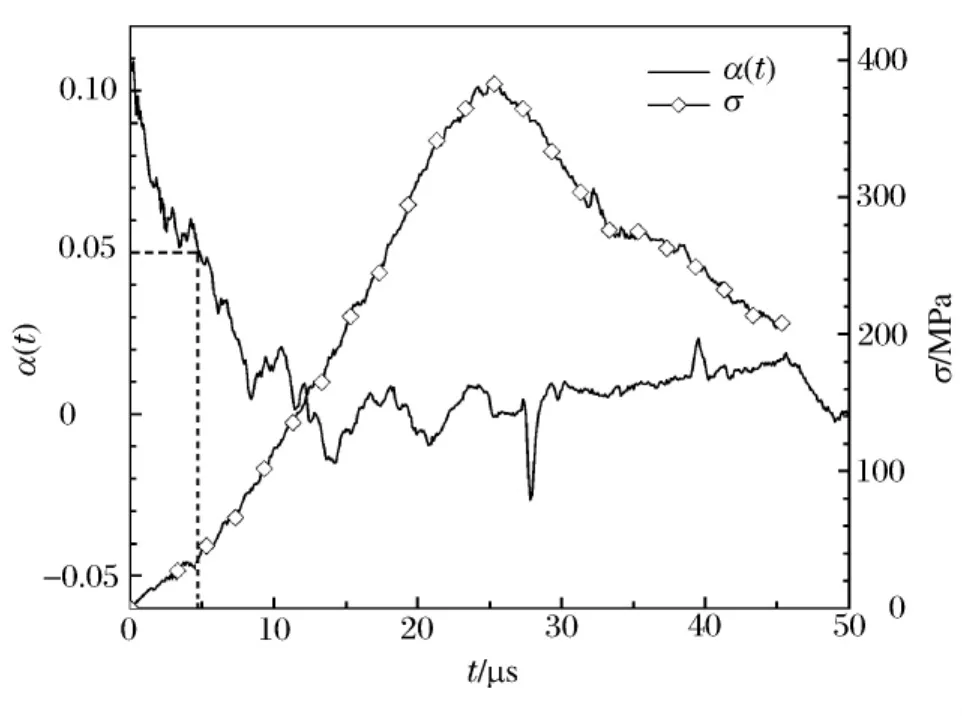

利用Hopkinson压杆测试脆性材料时,破坏前试样内的应力均匀是保证实验结果有效的条件之一。通常,判断Hopkinson杆实验中试样中的应力是否均匀时可以引入应力均匀系数

式中:σ1(t)和σ2(t)分别是试样与入射杆和透射杆接触面上的应力。

图3给出了动态压缩条件下C/SiC试样的1组典型的α(t)-t曲线及对应的应力时间曲线。可以看出,t≈8μs时试样两端应力趋于平衡,此时试样上应力约为60MPa,此后应力不均匀度虽略有波动,但直到试样破坏,应力不均匀度不超过3%,可见在试样整个加载过程中基本符合应力均匀假定。

2.2 应变率对力学性能的影响

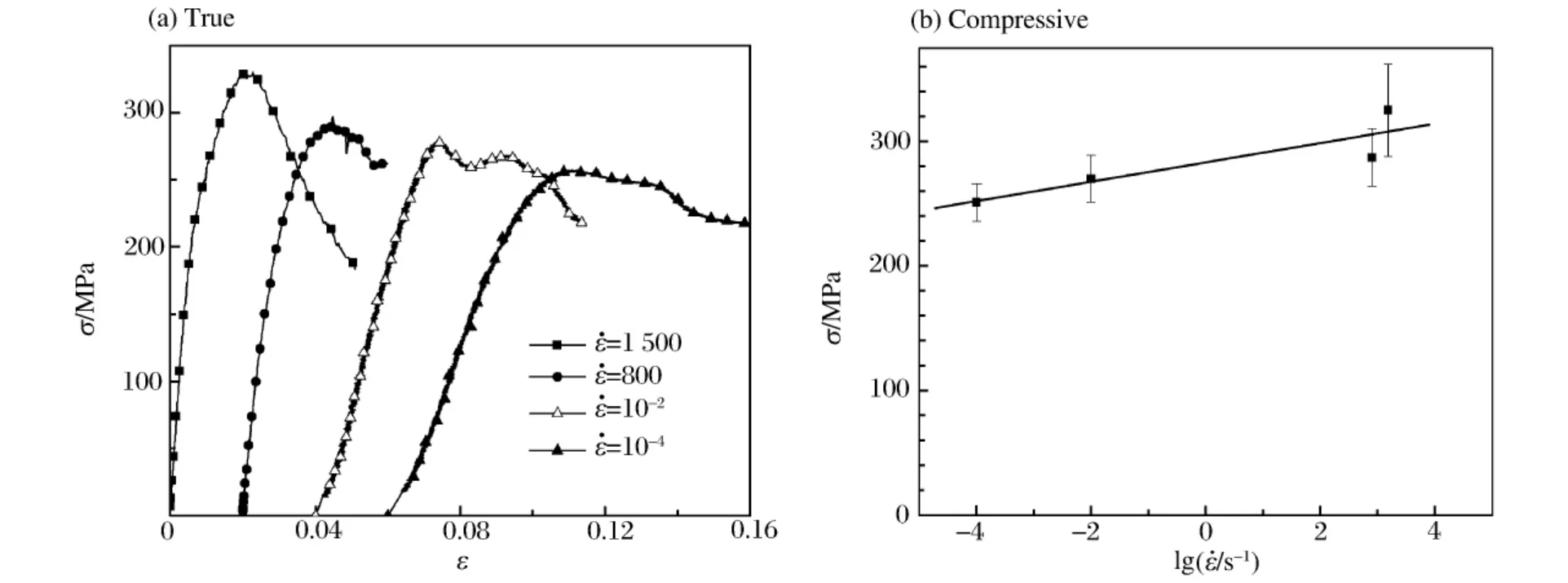

图4(a)给出了室温时C/SiC复合材料在不同应变率下真实应力应变曲线。为了便于观察,绘图时将应变率为800、10-2和10-4s-1下的曲线分别沿ε轴平移0.02、0.04和0.06。由图4(a)可以明显看出,在准静态载荷下,C/SiC复合材料的应力应变曲线具有明显的假塑性、非线性特征,而且随着应变率的提高,这种假塑性特征明显减弱。S.Yotte等[17]指出:C/SiC复合材料的伪塑性行为是因为材料内部含有大量的孔隙、微裂纹等初始微缺陷,在加载过程中这些缺陷处就会出现应力集中。当加载速率较低时,试样有足够的时间松弛应力集中,而加载速率较高时试样没有充足的时间松弛应力集中,材料来不及变形,破坏进程加快。这就导致了在高应变率下材料伪塑性降低,破坏应变减小。

图3 高应变率时试样内的应力不均匀度Fig.3Stress equilibrium factor of specimen at high strain rate

图4 应变率对C/SiC复合材料室温压缩性能的影响Fig.4Strain rate effect on compressive strength of the C/SiC composites

图4(b)为C/SiC复合材料常温下压缩强度对数应变率变化曲线,从图中可以看出:与静态载荷下的压缩强度相比,C/SiC复合材料的压缩强度具有明显的应变率强化效应。对于C/SiC复合材料,在制备过程中由于材料中存在许多气孔等缺陷,气孔处会构成应力集中点而形成裂纹源。同时,由于基体相和增强相热膨胀性的差别,在复合材料制成冷却至室温过程中会产生微小裂纹。在张应力和剪应力的同时作用下使裂纹成核,这些裂纹成核、扩展,最终使材料发生破坏。在加载速率较高时,由于应力作用的时间很短,不像静态加载条件下裂纹成核、扩展有充分时间完成,因此试样只有通过提高应力的办法来平衡外部的冲量,结果表现为材料的动态压缩强度高于静态压缩强度[18]。

2.3 温度对材料力学性能的影响

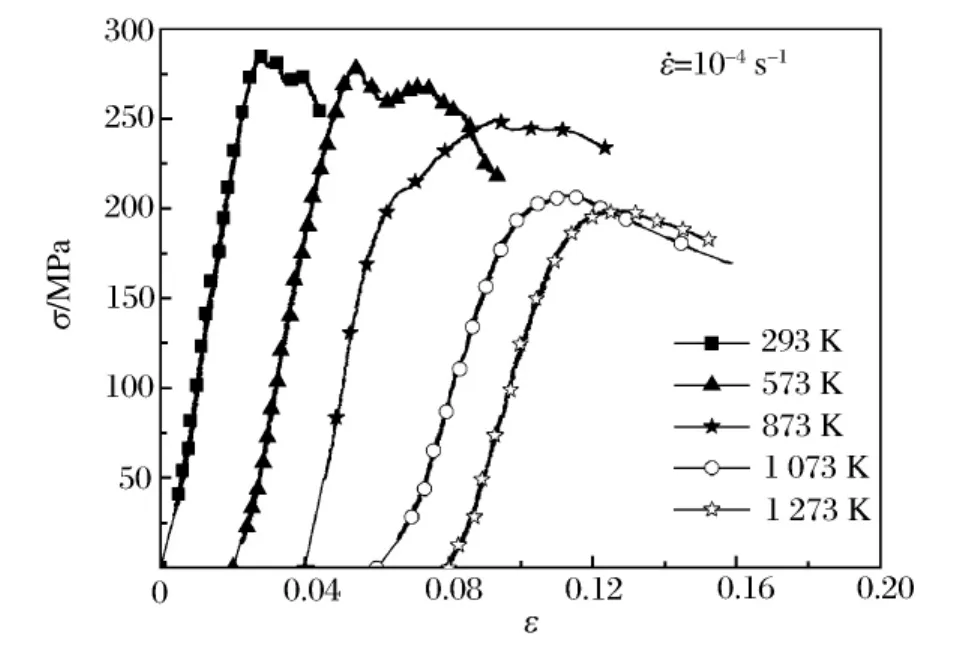

图5给出了准静态条件下不同温度时材料的真实应力应变曲线。同样,为了便于观察,将573、873、1 073和1 273K下的曲线分别沿ε轴平移0.02、0.04、0.06和0.08。由图中可以看出,在准静态载荷下,尽管随温度的升高复合材料的压缩强度降低,但是与室温时相比,1 273K时材料的压缩强度降低程度不到30%,表明材料具有良好的高温承载能力。同时值得注意的是,当实验温度大于1 073K时,材料的压缩强度有显著的降低。我们认为,材料的压缩强度在1 073K处显著降低的原因与氧化反应有关。尽管实验所用的C/SiC复合材料实验前在表面沉积了SiC涂层以提高材料的抗氧化能力,但这只能保证试样在加热过程中氧化程度减弱。牛学宝等[19]曾在高温环境下进行了涂有SiC防氧化涂层的C/SiC复合材料在有氧、真空中的压缩力学性能测试。结果表明,当温度高于973K时,有氧环境下压缩过程时由于裂纹张开、新裂纹形成、保护膜被破坏等,材料氧化损伤程度大于无外载荷条件下的氧化损伤,此时氧化损伤对压缩强度的降低起主要作用,导致压缩强度随温度升高而显著降低。

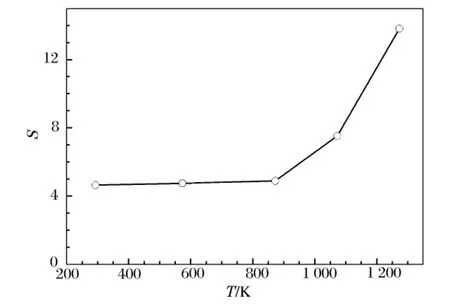

为定量比较温度对材料压缩强度应变率的影响,定义复合材料的压缩强度应变率敏感性因子

式中:σb和lg˙ε分别是压缩强度和对数应变率。

图6给出了不同温度下复合材料的压缩强度应变率敏感性因子随温度的变化。可以看到,当实验温度低于1 073K时,压缩强度应变率敏感性因子受温度的影响较小,而当实验温度为1 073K时,压缩强度应变率敏感性因子显著增大。实际上,复合材料的压缩强度应变率敏感性在1 073K处显著增大的原因也与材料的氧化反应有关。前文已经指出,在较高的温度下,氧化损伤对压缩强度的降低起主要作用。准静态压缩时,加载时间比动态下长得多,特别是由于有应力的作用,试样的微裂纹张开,氧气有较长的时间沿着试样表面和试样内的微裂纹扩展至试样内部。而高温动态加载时,由于加载时间很短,应力作用下的氧化损伤则可以忽略。因此试样准静态下氧化程度要比动态载荷作用下严重得多。温度越高,准静态和动态氧化程度的差异越大,最终导致温度越高材料的压缩强度应变率敏感性越显著。

图5 不同温度时的真实应力应变曲线Fig.5True stress-strain curves at elevated temperatures

图6 压缩强度应变率敏感性因子随温度的变化Fig.6Strain rate sensitivity factor of compressive strength at elevated temperatures

图7 试样压缩断口形貌Fig.7Micrographs of fracture surfaces subjected to quasi-static loading

为了进一步证实是氧化导致高温下材料应变率敏感性的显著增大的原因,将1组试样先在1 073K高温下氧化处理,冷却后分别在10-4、10-2和103s-1应变率下进行了室温压缩实验,并拟合了其应变率敏感性。结果表明,高温氧化后的试样室温下的应变率敏感性为5.13,较未经过高温氧化处理的试样在1 073K下的应变率敏感性显著降低。由此可见,高温氧化程度的不同确实会导致材料的应变率敏感性变化。

3 结 论

通过对二维C/SiC复合材料在293~1 273K下准静态和动态力学行为的实验,得到以下结论:

(1)在高温环境下,C/SiC复合材料的应力-应变曲线呈典型的非线性,无论是在准静态还是动态条件下,材料在达到压缩强度后仍具有一定的承载能力。

(2)尽管材料的压缩强度随温度的升高而降低,但是值得注意的是,实验温度由室温升高至1 273K时压缩强度下降不超过30%,表明材料具有较好的高温抗冲击性能。

(3)材料具有一定的温度和应变率敏感性。特别是在在高温下,当实验温度高于1 073K时,复合材料的压缩强度对应变率的敏感性随着温度的升高显著增大。分析认为,高温下氧化是导致C/SiC复合材料压缩强度对应变率的敏感性在温度为1 073K时显著增大的主要原因。

[1]张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003(1):24-32.

ZHANG Li-tong,CHENG Lai-fei,XU Yong-dong.Progress in research work of new CMC-SiC[J].Aeronautical Manufacturing Technology,2003(1):24-32.

[2]Lamouroux F,Camus G.Oxidation effects on the mechanical properties of 2Dwoven C/SiC composites[J].Journal of the European Ceramic Society,1994,14(2):177-188.

[3]Evans A G,Marshall D B.The mechanical behavior of ceramic matrix composites[J].Acta Metallurgica,1989,37(5):2567-2583.

[4]Baste S.Inelastic behaviour of ceramic-matrix composites[J].Composites Science and Technology,2001,61(15):2285-2297.

[5]Lamon J.A micromechanics-based approach to the mechanical behavior of brittle-matrix composites[J].Composites Science and Technology,2001,61(15):2259-2272.

[6]Jekabsons N,Varna J.Micromechanics of damage accumulation in a 2.5Dwoven C-fiber/SiC ceramic composite[J].Mechanics of Composite Materials,2001,37(4):287-298.

[7]Srivastava V K.Damage morphology of C/C-SiC composites under impact tests[J].Ceramic Transactions,2006,175:181-187.

[8]徐永东,成来飞,张立同,等.连续纤维增韧碳化硅陶瓷基复合材料研究[J].硅酸盐学报,2002,30(2):184-188.

XU Yong-dong,CHENG Lai-fei,ZHANG Li-tong,et al.Research on continuous fiber reinforced silicon carbide composites[J].Journal of the Chinese ceramic society,2002,30(2):184-188.

[9]YIN Xiao-wei,CHENG Lai-fei,ZHANG Li-tong,et al.Oxidation behaviors of C/SiC in the oxidizing environments containing water vapor[J].Materials Science and Engineering:A,2003,348(1/2):47-53.

[10]CHENG Lai-fei,XU Yong-dong,ZHANG Li-tong.Oxidation behavior of three dimensional C/SiC composites in air and combustion gas environments[J].Carbon,2000,38(15):2103-2108.

[11]YIN Xiao-wei,CHENG Lai-fei,ZHANG Li-tong.Thermal shock behavior of 3-dimensional C/SiC composite[J].Carbon,2002,40(6):905-910.

[12]乔生儒,杨忠学,韩栋,等.3D-C/SiC复合材料拉伸蠕变损伤和蠕变机理[J].材料工程,2004(4):34-36.

QIAO Sheng-ru,YANG Zhong-xue,HAN Dong,et al.Tensile creep damage and creep mechanism of 3D-C/SiC Composites[J].Journal of Materials and Engineering,2004(4):34-36.

[13]杜双明,乔生儒,纪岗昌,等.3D-C/SiC复合材料在室温和1300℃的拉-拉疲劳行为[J].材料工程,2002(9):22-25.

DU Shuang-ming,QIAO Sheng-ru,JI Gang-chang,et al.Tension-tension fatigue behavior of 3D-C/SiC composites at room temperature and 1300℃[J].Journal of Materials and Engineering,2002(9):22-25.

[14]WU Xiao-jun,QIAO Sheng-ru,HOU Jun-tao,et al.Tensile creep behavior of notched two-dimensional-C/SiC composite.Composites Science and Technology,2006,66(7/8):993-1000.

[15]索涛,李玉龙,刘明爽.二维C/SiC复合材料高温压缩力学行为研究.兵工学报,2010,31(4):516-520.

SUO Tao,LI Yu-long,LIU Ming-shuang.The mechanical behavior of 2DC/SiC composites at elevated temperature under uniaxial compression[J].Acta Armamentarii,2010,31(4):516-520.

[16]李玉龙,索涛,郭伟国,等.确定材料在高温高应变率下动态性能的 Hopkinson杆系统[J].爆炸与冲击,2005,25(6):487-492.

LI Yu-long,SUO Tao,GUO Wei-guo,et al.Determination of dynamic behavior of materials at elevated temperatures and high strain rates using Hopkinson bar[J].Explosion and Shock Waves,2005,25(6):487-492.

[17]Yotte S,Quenisset J M.Toughness characterization of damageable ceramic matrix composites[J].Composites Part A:Applied Science and Manufacturing,1999,30(3):191-201.

[18]黄良钊,张安平.Al2O3陶瓷的动态力学性能研究[J].中国陶瓷,1999,35(10):13-15.

HUANG Liang-zhao,ZHANG An-ping.A study of dynamic mechanical properties on Al2O3ceramics[J].China Ceramics,1999,35(1):13-15.

[19]牛学宝,张程煜,乔生儒.2D-C/SiC复合材料在空气中的高温压缩强度研究[J].航空材料学报,2011(6):92-95.NIU Xue-bao,ZHANG Cheng-yu,QIAO Sheng-ru.Compressive strength of 2D-C/SiC composite at high temperature in air[J].Journal of Aeronautics Materials,2011(6):92-95.