DEH系统阀切换时负荷波动原因分析与对策

2012-06-17郑晓春许世龙周长伟

郑晓春,许世龙,周长伟

(国电菏泽发电有限公司,山东 菏泽 274032)

0 引言

常见大型机组汽轮机控制有单阀和顺序阀两种运行方式,单阀运行方式常用于机组投产或大修后较短时间内使用,进入汽轮机的蒸汽经调节阀节流后进入喷嘴,以全周进汽进入第一级动叶做功,该方式节流损失较大,机组效率低;顺序阀运行方式是指各调节阀根据预先设置的动作顺序依次动作,分别进入对应的喷嘴,再至汽机的第一级动叶,该方式一般用于机组的正常运行期间,节流损失小,机组效率高。通过切换可以提高机组的运行效率,起到节能降耗的作用,但许多机组在进行阀门切换时会发生机组负荷波动大,同时影响其它重要参数的稳定,威胁机组的安全和经济运行,一般情况下这种现象的发生与控制逻辑中时间参数和阀门流量特性曲线参数的设置不当有关。

国电菏泽发电厂6号机组通常采用高中压缸联合方式进行启动,开机后负荷控制较为稳定,但在进行阀切换操作,负荷波动较为严重,在此过程中4个主蒸汽调节阀(CV1-CV4)的控制指令和开度反馈产生振荡,负荷波动较大,历史数据显示:每次单阀切顺序阀发生负荷波动,一般CV1-CV4初始开度在26%~32%之间。

1 原因分析与处理

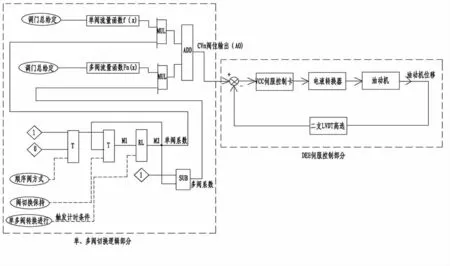

图1为单阀/顺序阀切换逻辑及DEH系统伺服控制简图[1]根据所述现象并结合控制图进行分析,造成机组负荷波动的原因可能有以下几种:

1)汽机调门动作不正常;

2)阀门的流量特性曲线设置不合理,致使整个汽机调门控制指令与实际流量不能呈现线性关系,在某些固定的指令段上会出现控制品质降低;

3)DEH内部控制逻辑和参数不合适。

为确定问题原因并寻求解决方案,进行以下几个方面试验和检查。

2 冷态阀门特性试验

图1 单、顺序阀切换逻辑及DEH系统伺服控制简图

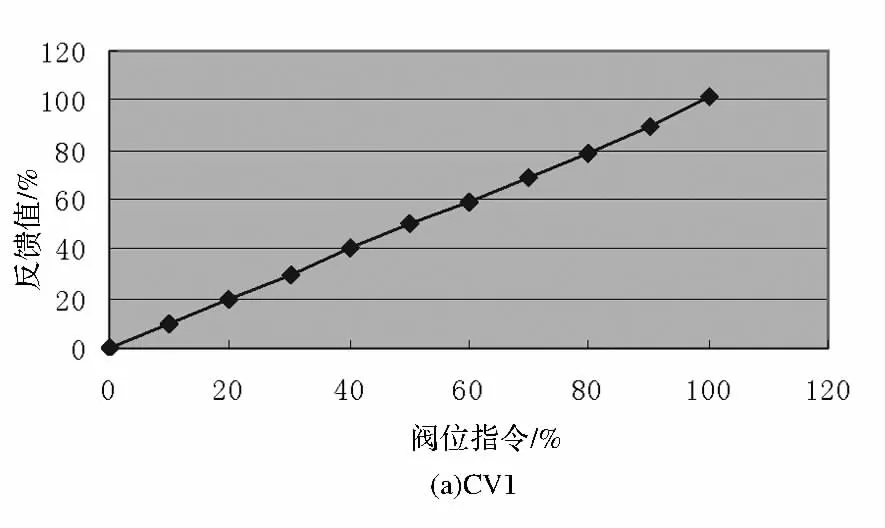

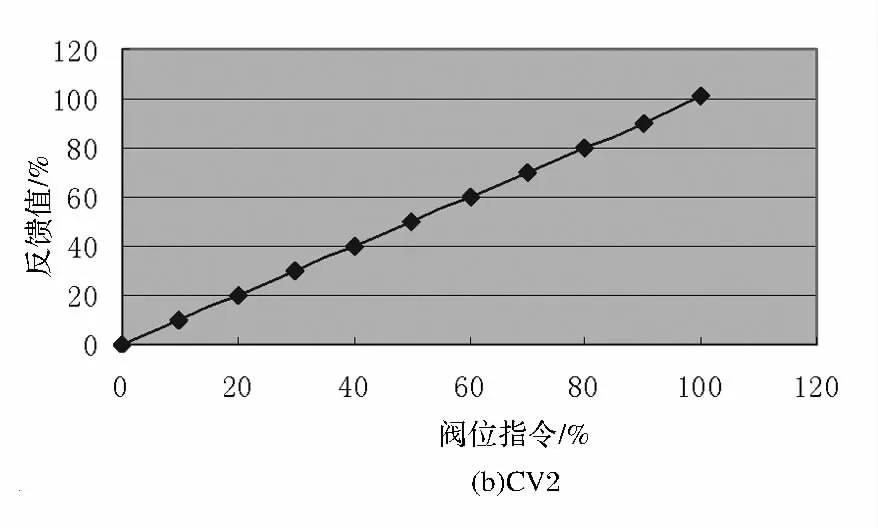

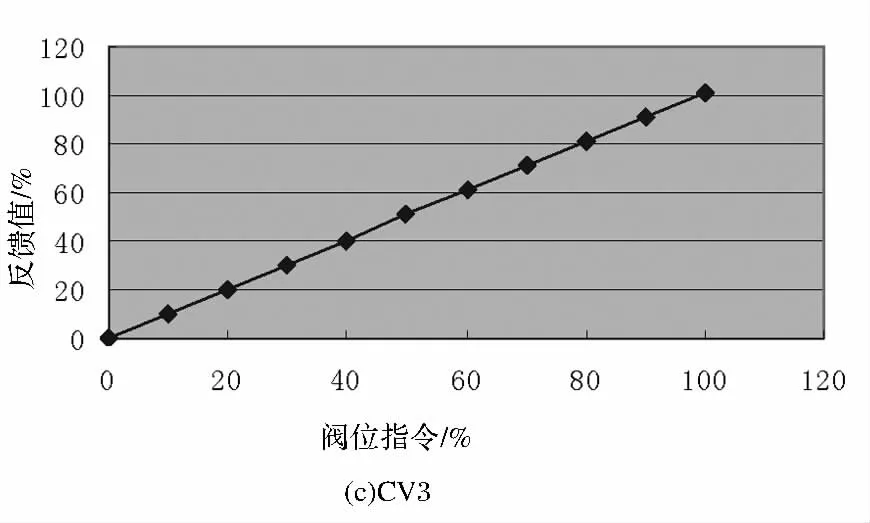

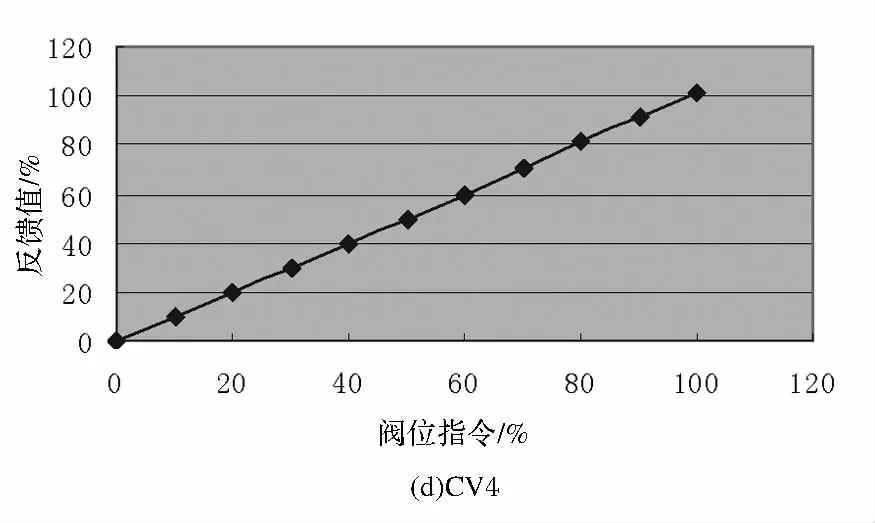

通过冷态阀特性试验检查阀门的动作情况,排除阀门本身的故障。在6号机组停机期间,汽轮机挂闸后分别对CV1-CV4阀门的VCC伺服卡进行校验,并检查各调节阀伺服卡件的状态指示是否正常。然后分别对各调节阀进行静态试验,即检查阀位指令同反馈跟踪情况。试验结果曲线如图2所示。

图2 CV1-CV4伺服控制系统静态试验曲线

图2所示的试验曲线可以看出,阀位指令同反馈值基本成线性对应关系,且指令同反馈偏差绝对值≤1%,符合静态调节精度要求,由此可以判断整个伺服控制回路工作正常,可排除图1中伺服控制回路的VCC卡、电液转换器、LVDT及油动机阀杆各环节故障。

3 DEH功率控制工况

为确定负荷振荡是否由功率回路控制品质不好造成的,特进行功率回路负荷扰动试验。在不同幅值负荷(5 MW、10 MW、20 MW)扰动作用下,实际负荷跟踪给定负荷良好,不同扰动下超调量为1~2 MW,满足控制要求。在负荷无扰动情况下,实际负荷波动小于0.4 MW,且无显著振荡现象,表明调节系统控制效果良好,由此可排除功率回路中调节参数设置不当或设计原因造成的调节品质差。

4 单阀/顺序阀切换工况

由图1可知,无论单阀切顺序阀还是顺序阀切单阀,其基本原理都是在每个高压调节阀输入的阀位指令信号上叠加不同的偏置信号,以改变阀门的位置。图1中调节阀的总给定值在经过单、顺序阀流量函数计算后,生成对应的单阀、顺序阀给定指令,此阀位给定指令乘以彼此对应的单阀、顺序阀系数后再进行相加,从而得出对应的阀门输出指令[2],即:

CVn阀位指令=单阀系数×单阀给定指令+顺序阀系数×顺序阀给定指令

阀切换结束时,系统处于顺序阀方式,此时单阀系数为0,顺序阀系数为1;当系统处于单阀方式时,单顺序阀系数刚好相反;也就是说,只要阀切换结束,图1中

CVn阀位指令=单阀给定指令(结束时为单阀方式)

CVn阀位指令=顺序阀给定指令(结束时为顺序阀方式)

结合阀切换过程中负荷波动情况,对单、顺序阀动态转换系数和阀门动态流量特性进行检查。

4.1 单阀/顺序阀动态转换系数

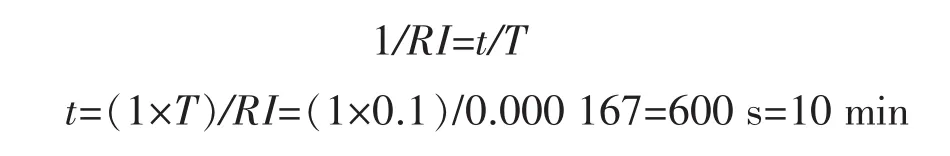

在进行单阀/顺序阀切换时,无论是在稳态(切换开始前或切换结束时)还是动态切换过程中,单阀/顺序阀系数始终满足:单阀系数+顺序阀系数=1。在阀切换过程中,单阀/顺序阀系数转换速率可能影响到分配给每个调阀指令偏置的速率,也就是说如果分配到各个调节阀的指令偏置速率不恰当,在阀切换的动态过程中,很有可能造成转换速率过快,引起调节阀开度动作偏快,从而影响实际负荷的变化。因此,单阀/顺序阀系数的增减量这个参数会在此过程中产生重要影响。如图1所示,用RI(增量)和RD(减量)定义了阀切换过程中指令偏置速率,其中RI=0.000 167,RD=-0.000167,DEH逻辑中功能块运算周期为T=100ms,这表明要想RI或RD在整个阀切换过程中变化量为1,设需要的时间为t,于是有下面关系式:

综合6号机负荷波动情况,可以得知阀转换时间设置偏短造成单顺序阀系数变化偏快,影响到各调节阀的指令分配速率。

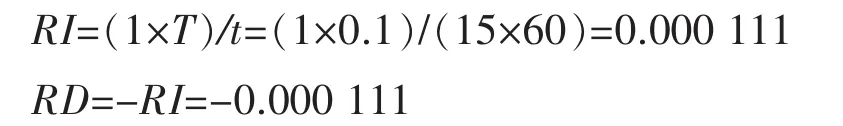

综合上面分析,可将阀切换时间t延长为15 min,即

使用以上参数重新试验时,单顺序阀转换时间增长,负荷波动频率得到改善,但负荷仍有所波动。通过增大阀切换时间,虽然在一定程度上可以缓解切换过程中负荷波动情况,但是根据阀切换运行要求,切换时间不能无限制延长,通过前面分析,作为6号机阀切换过程之中负荷波动问题,在10 min切换时间基础上延长时间仍不能根本解决负荷波动问题。

4.2 阀门动态流量特性

图1中,单阀流量函数f(x)对于 4个调节阀CV1-CV4是相同的,4个高压调节阀的开关在同一阀门流量指令作用下,其输出阀位指令是一致的;但是对于顺序阀方式,CV1和CV2的流量函数 f1(x) 和 f2(x)相同,即 CV1 和 CV2 同时开启和关闭,而 CV3对应的流量函数 f3(x)和 CV4对应的流量函数f4(x)又各不相同。在阀切换过程中,在一定流量作用下,各调节阀按照特定流量特性对应关系实现阀门的开启和关闭,假想某一个或几个阀门流量特性有所改变,相应的输出阀位指令也应有所改变,此时如果按照原来特性来开关阀门的话,势必会造成整个调节阀阀位开度达不到真正需要的流量值,这样就会造成整个系统控制失去平衡,即使功率回路调节性能再好,也会引起系统产生振荡。基于上述分析,进行下面的试验:

1)测取单阀方式下,高压调节阀行程反馈和流量的特性;

2)测取顺序阀方式下,阀门重叠度为零时,高压调节阀行程反馈和流量的特性;

3)根据以上测取的阀门流量特性数据,优化阀门管理曲线。

试验过程中DEH需切除功率、调压和一次调频回路,切除AGC控制方式,切除CCS控制方式,DEH处于阀位控制方式,在试验过程中炉侧维持主汽压力稳定。

试验步骤如下:试验时运行人员在DEH画面改变目标值,使阀门开度降为98%,炉侧维持主汽压力P1,保持2 min;依次以2%的速率关闭阀门,炉侧维持主汽压力P1,保持2 min,直至4个调节阀开度降到30%阀位;单阀控制方式切为顺序阀控制方式(由于功率回路已撤出,切换过程中功率波动较大),运行人员在DEH画面改变目标值,使阀门开度升为32%,炉侧维持主汽压力P1,保持2 min;依次以2%的速率开启阀门,炉侧维持主汽压力P1,保持2 min,直至4个阀门开度升到100%阀位。

在此过程中,需要记录:1)阀门指令(REFDMD)、2) 流量指令(FDEM)、3) 调节阀阀位指令(CV1-CV4 SP0)、4)主汽压力(TP)、5)调节级压力(IMP)、6)实际负荷(MW)。 经过厂家工程技术人员采集上述不同时段数据进行热力计算,得出函数优化数据如表1-表4所示。

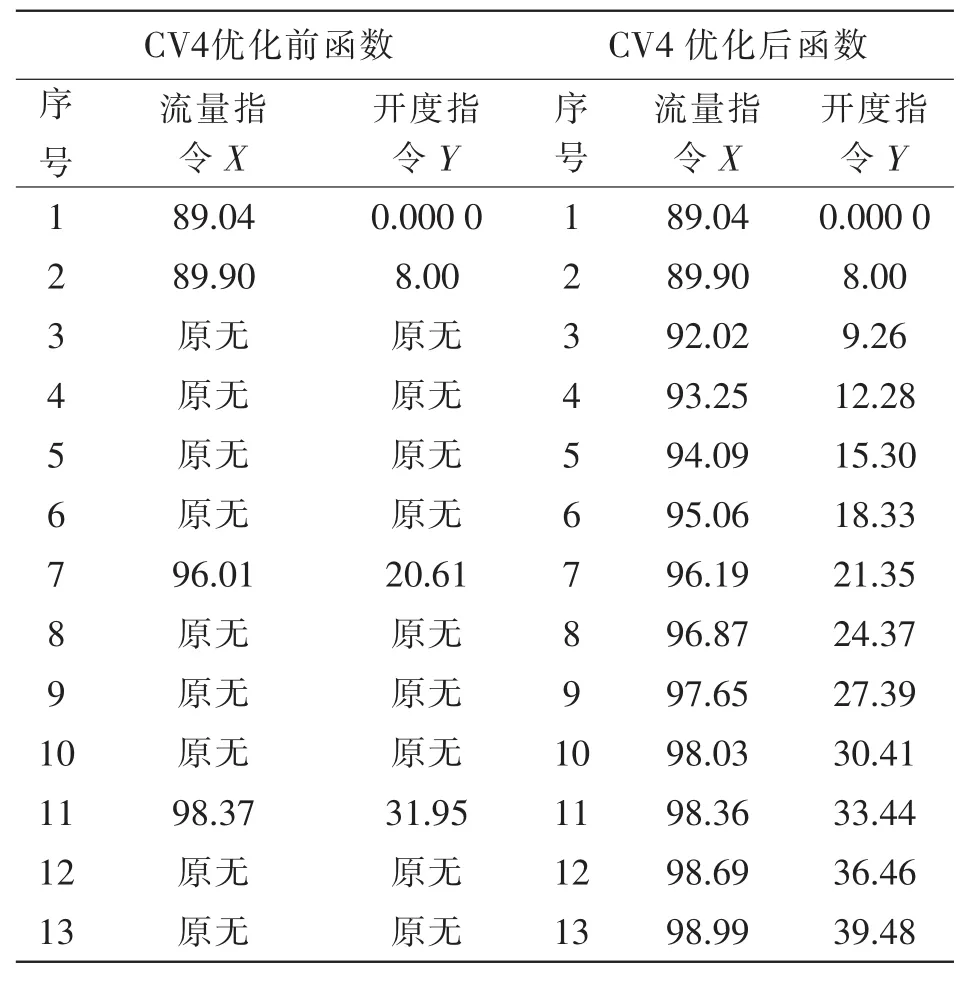

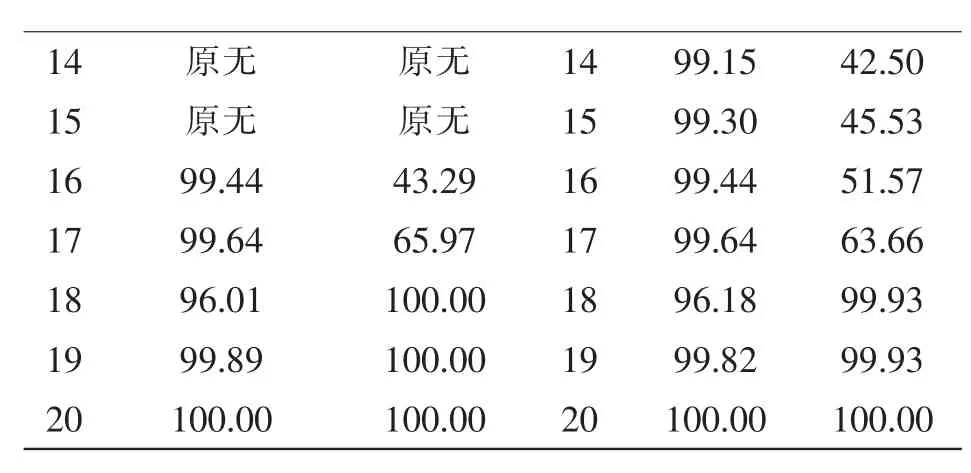

从优化前单、顺序阀函数并结合前面阀切换负荷波动经过可知:在单阀/顺序阀切换时的CV1-CV4开度值Y通常处于26%~32%之间,此时由表1通过函数计算出对应单阀流量值X为80%~90%左右(计算时按表中定义函数曲线关系计算);如果在单阀/顺序阀切换过程流量稳定不变(假设无扰)情况下,由表2-表4可计算出切换结束时各调节阀开度值为:CV1、CV2对应100%左右,CV3对应 13%~37%左右,CV4对应0%左右。

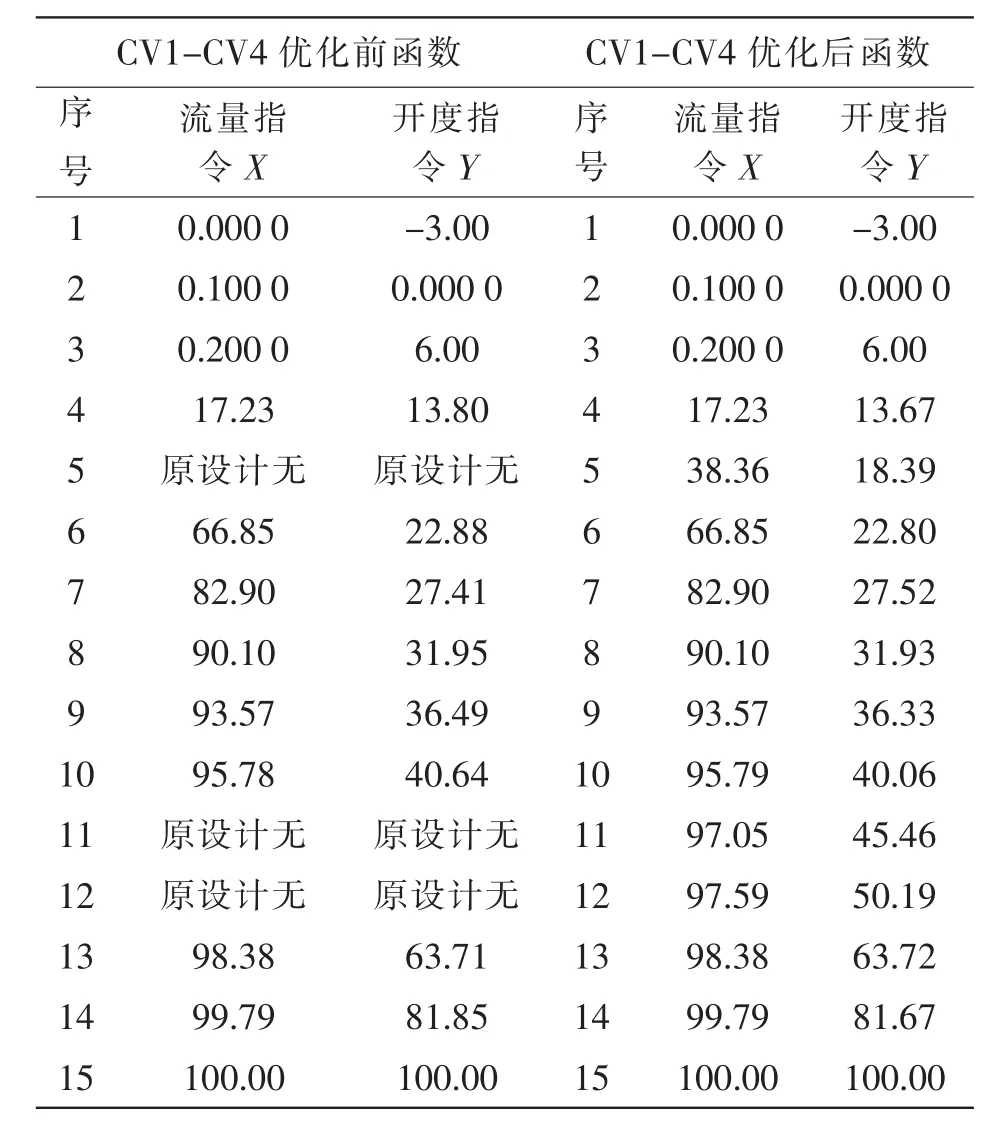

表1 单阀函数优化

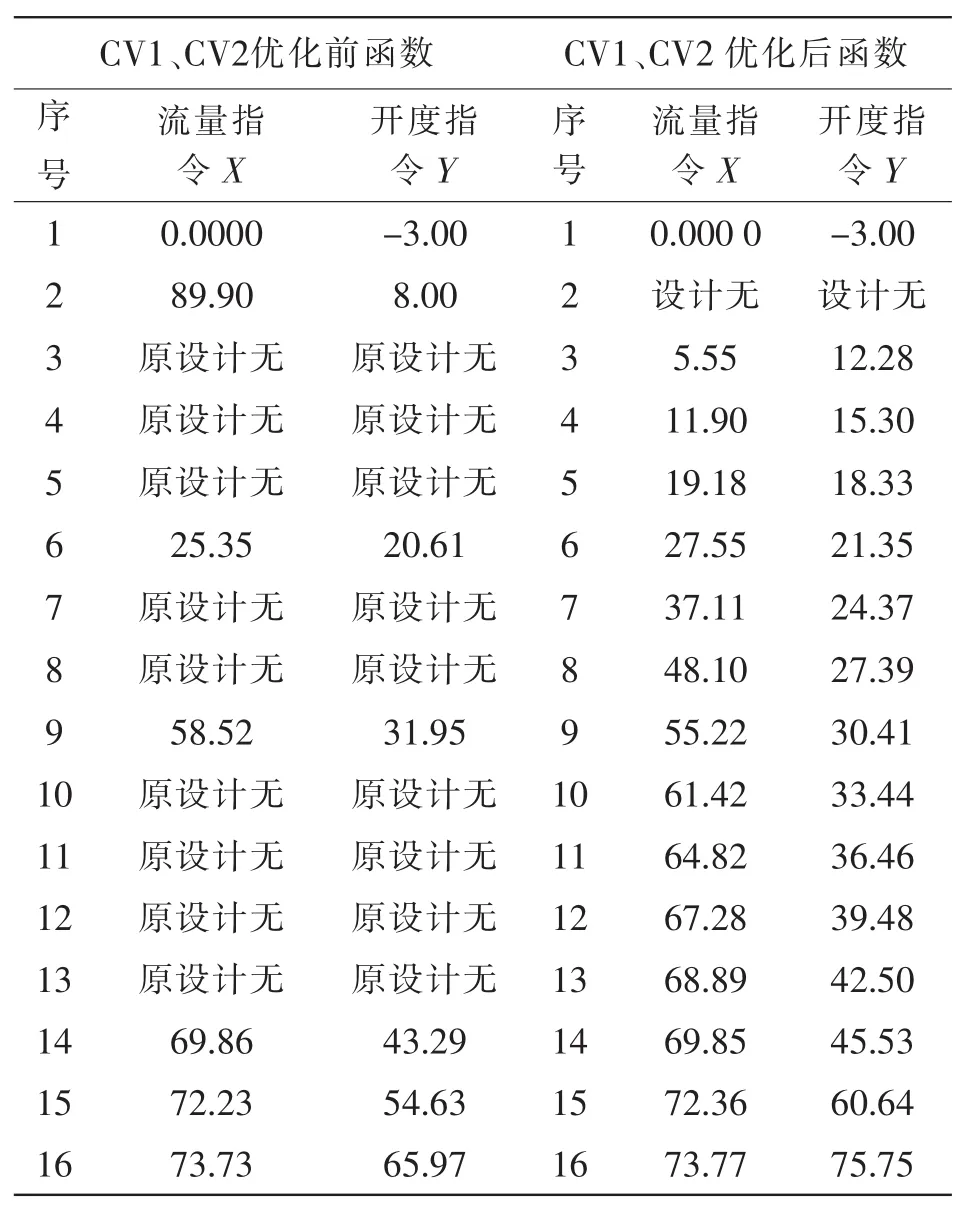

表2 CV1、CV2函数优化

17 74.77 81.85 17 76.55 99.93 18 83.54 100.00 18 83.33 99.93 19 99.44 100.00 19 99.44 99.93 20 100.00 100.00 20 100.00 100.00

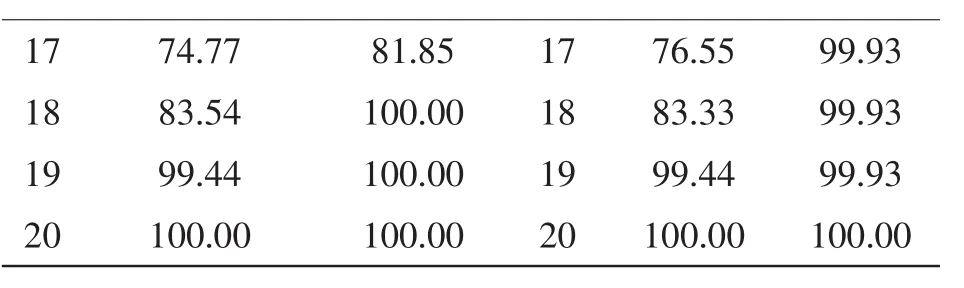

表3 CV3函数优化

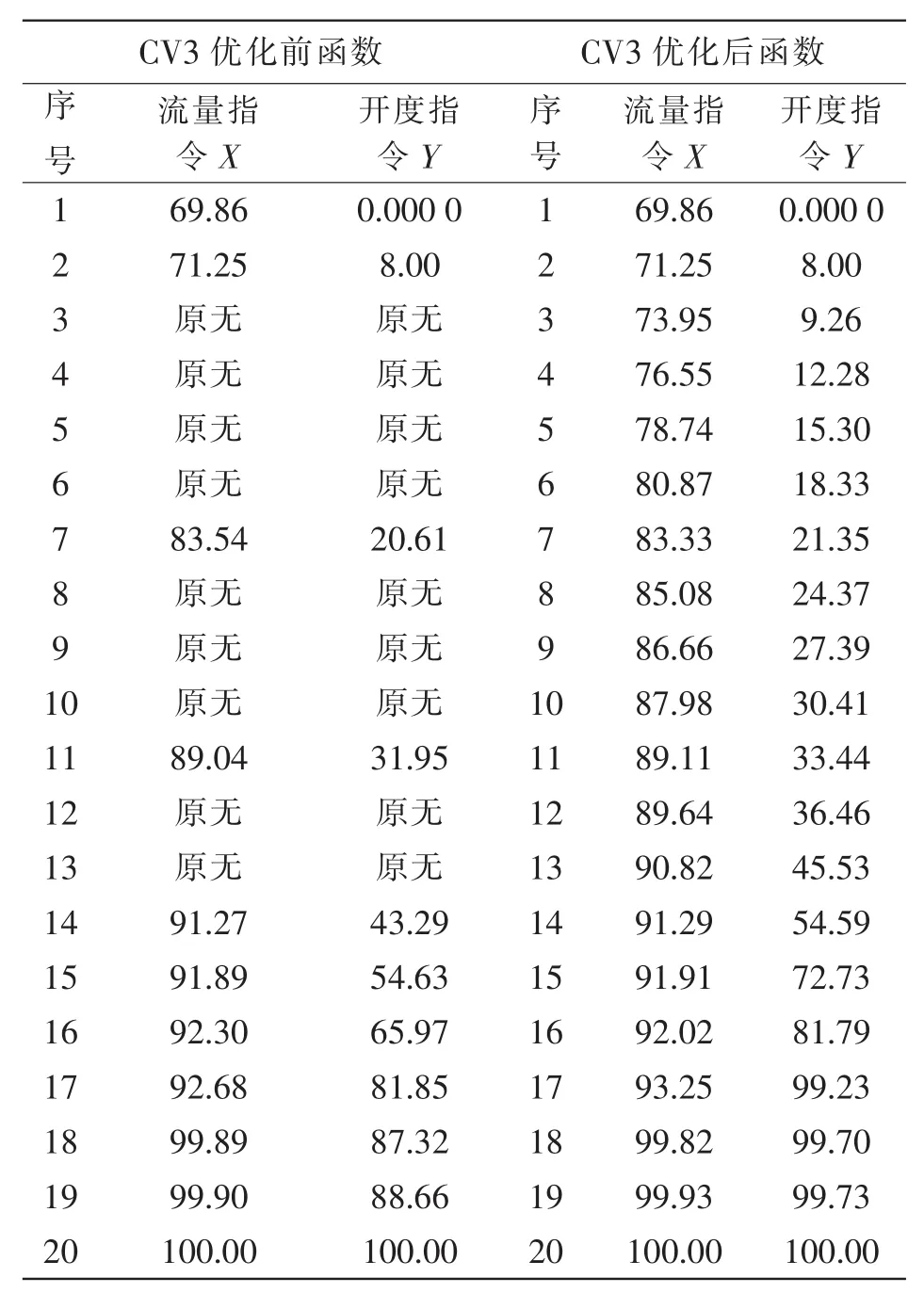

表4 CV4函数优化

14 原无 原无 14 99.15 42.50 15 原无 原无 15 99.30 45.53 16 99.44 43.29 16 99.44 51.57 17 99.64 65.97 17 99.64 63.66 18 96.01 100.00 18 96.18 99.93 19 99.89 100.00 19 99.82 99.93 20 100.00 100.00 20 100.00 100.00

对比优化后单、顺序阀函数数据:CV1、CV2由26%~32%开度至全开,CV3由 26%~32%开度至13%~37%以及 CV4由 26%~32%开度至 0%。整个切换数值区间,流量值X和开度开度值Y对应关系存在改变,且新函数对原设计中直接用直线代替的诸多未设计点重新进行了定义,提高系统动作精确度。

通过上面试验分析可知:造成单阀/顺序阀切换过程中负荷波动原因归结为DEH调节系统中阀门管理特性曲线参数设置已经不能与现场实际相对应,阀门开度与通过阀门的蒸汽流量不对应,在单阀/顺序阀切换和阀门活动试验的过程中负荷扰动较大。

5 结语

通过上面阀门流量函数修正措施及后期运行观察,6号机组DEH系统单/顺序阀切换时负荷波动情况具有明显改善。自2010年3月至11月采取上述措施以来,6号机组汽轮机控制系统单阀/顺序阀切换时负荷波动平均0.12次/月,小于前期值0.5次/月,负荷波动超调量平均1.27 MW/次,小于前期值5.88 MW/次。此两项指标均达到理想目标,负荷波动问题得到解善。