2m×2m超声速风洞流场控制策略研究与实现

2012-06-15褚卫华汤更生

褚卫华,汤更生,王 帆

(中国空气动力研究与发展中心,四川 绵阳 621000)

2m×2m超声速风洞流场控制策略研究与实现

褚卫华,汤更生,王 帆

(中国空气动力研究与发展中心,四川 绵阳 621000)

2m×2m超声速风洞是一座大型引射下吹式风洞,总压控制具有非线性、时变、大滞后特性,引射器和主调压阀同时运行时存在一定的耦合特性。为了满足风洞试验对总压控制精度和收敛速度的要求,对不同马赫数试验条件下,风洞流场启动和串级智能稳定控制策略进行了深入研究,并在调试过程中对控制方法进行了验证,控制结果达到风洞指标要求。

串级控制;风洞;流场;总压;控制策略

0 引 言

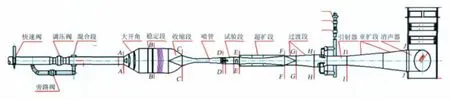

2m×2m下吹引射式超声速风洞由气源、进气管路、稳定段、收缩段、喷管段、试验段、补偿段、超声速扩散段、扩散段、引射器、亚声速扩散段、消声段和驱动装置构成,气动布局如图1。风洞运行方式是:吹风前通过预置挠性喷管各执行机构位置形成与理论气动型面相吻合的挠性板弯曲形状,在试验过程中通过主调压阀控制稳定段总压。在某些试验工况下需要启动引射器,通过引射调压阀控制引射器集气室总压来降低背压,从而减小启动压力或降压运行,实现风洞高马赫数和降速压运行。

图1 下吹式超声速风洞气动布局图Fig.1 The aerodynamic configuration of the down-blowing supersonic wind tunnel

2m×2m超声速风洞控制存在以下特点:

(1)风洞稳定段容积较大,主调压阀与总压控制反馈检测点之间距离较远,总压控制存在较大的滞后性;

(2)在高马赫数试验工况下,挠性喷管型面喉道很窄,风洞启动压力与工作压力差值较大,很大的稳定段容积导致产生风洞快速启动和流场快速稳定矛盾;

(3)在引射启动方式下,主调压阀与引射调压阀同时工作,主调压阀与引射调压阀控制部分相互干扰,产生耦合;

(4)风洞试验马赫数范围较宽,引射器与主调压阀运行组合方式多样,启动方式与运行控制复杂。

1 风洞控制系统

1.1 风洞控制系统组成与控制要求

在风洞试验过程中,2m×2m超声速风洞流场建立和控制主要通过总压控制和引射器集气室压力控制来实现。总压控制部分主要由主调压阀、旁路阀和稳定段总压、主调压阀后压力、气源压力传感器构成,主调压阀采用液压伺服油缸驱动,控制原理是选用高精度压力传感器采集稳定段总压,控制器采用智能PID控制算法产生控制信号,控制电液伺服油缸推动主调压阀芯运动速度和位置完成总压调节。引射压力控制部分主要由引射调压阀、集气室压力、引射气源压力传感器构成。引射器调压阀同样采用液压驱动,将集气室压力作为反馈信号,经引射压力控制器产生引射器调压阀速度和位置控制信号,控制原理与总压控制相同。

在风洞试验过程中,除正常关车方式外,为了消除关车气流对稳定段烧结丝网造成的冲击,引入了引射关车方式。

风洞试验对流场的控制要求是:稳定段总压p0控制精度为0.2%F.S;Ma数为:1.5~4.0;稳定段工作总压范围:1.0×105~12.0×105Pa;所要求的试验工况为:定压阶梯变迎角;定迎角阶梯变总压。

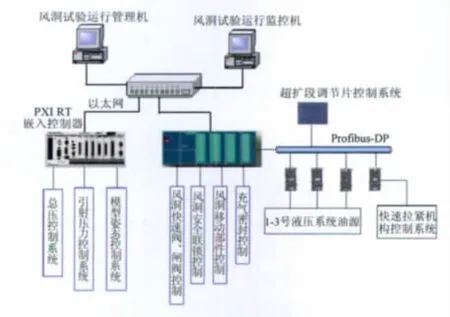

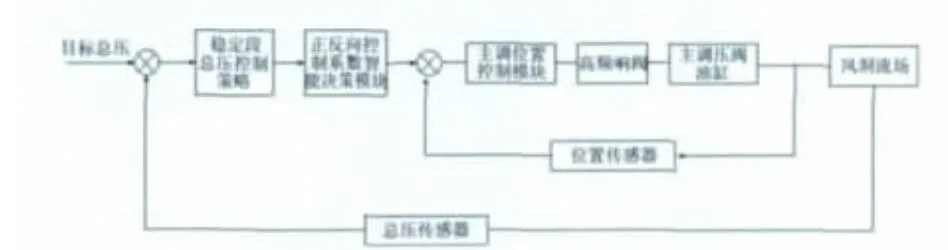

1.2 控制系统硬件环境

风洞控制为集散控制系统,其构成框图如图2。风洞稳定段总压控制、引射器集气室压力控制是风洞流场参数控制的核心,不仅要求控制计算机可靠、快速、具有较强的模拟量和浮点数处理能力,而且还要求控制计算机实时处理能力很强。因此,核心控制部分选用了美国NI公司生产的RT系列PXI嵌入式控制器,并选用与之配套的RT实时操作系统。为了保证控制精度,稳定段总压选用了0.05%F.S高精度的压力传感器,集气室压力传感器精度是0.1%F.S。为了减少系统干扰,压力传感器输出方式为大电流信号,经隔离滤波后上送控制计算机。

图2 下吹式风洞控制系统组成框图Fig.2 The control system of the down-blowing supersonic wind tunnel

2 风洞控制策略

根据超声速风洞试验过程中主调压阀部分与引射器调压部分工作配合方式,风洞运行分为下吹式、引射式和引射下吹式3种类型。在下吹式运行方式中,风洞启动和流场控制由主调压阀单独完成;在引射式运行方式中,引射器调压部分和主调压阀部分同时工作,完成风洞降速压试验;在引射下吹式运行方式中,引射器辅助主调压阀部分完成风洞启动后关闭,目的是降低风洞流场建立的启动压力,然后由主调压阀控制部分单独完成稳定段总压控制。为实现风洞快速启动,并在启动后很快完成满足精度要求的目标工作压力调节,在试验过程中,3种运行方式都采用了 “快速启动+智能控制”的策略。为了提高试验效率和控制精度,不同的风洞运行类型采用了不同的启动方式。但流场建立后,风洞各运行方式总压智能控制策略基本相同。

2.1 风洞快速启动控制

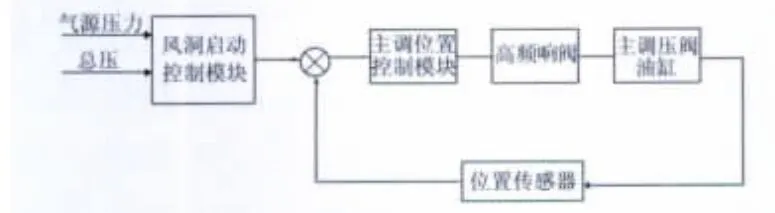

风洞启动控制部分是由气源压力传感器、稳定段总压传感器、引射器压力传感器和主调压阀位置传感器、引射器位置传感器以及核心控制器构成的闭环控制系统,具体控制构成见图3。

图3 风洞启动控制框图Fig.3 The flow chart of wind tunnel start-up control

在下吹式试验方式中,风洞启动过程是:在保证风洞安全运行的前提下,控制主调压阀迅速打开到尽可能大的位置,快速完成稳定段和风洞管路填充,当稳定段总压达到目标启动压力后,风洞流场建立,正激波从喷管段推到超扩段后平直段,这时核心控制器根据当前气源压力和主调压阀阀门特性曲线计算出目标工作压力对应主调压阀位置预开度,并将主调压阀迅速定位到相应位置,控制稳定段总压很快下降到目标工作压力。在总压调节过程中压力不能偏离目标工作压力太远,以防激波返回试验段,导致模型天平损坏。在不同试验马赫数区间中,挠性喷管喉道的尺寸差别很大,因此风洞启动控制流程会随目标马赫数智能改变。当试验目标马赫数较低(M=1.5~2.25)时,喷管段喉道尺寸较大,试验开始后,主调压阀在核心控制器控制下快速开到启动安全开度位置(远远大于当前气源压力下工作压力对应的主调压阀目标开度),迅速完成稳定段和风洞管路填充工作,稳定段总压达到目标启动压力后,控制模块检测当前气源压力,根据目标压比和阀门特性曲线,计算出目标工作压力主调压阀目标开度,然后控制主调压阀开度到目标位置,等待1s后,稳定段压力稳定,稳定段总压迅速下降到工作压力附近,系统开始进入工作压力闭环调节阶段;当试验目标马赫数较大(M=2.5~4.0)时,喷管段喉道尺寸较小,启动压力也远远大于风洞运行工作压力,采用相同的启动方式,会导致从启动压力返回到目标压力时间很长,从而降低试验效率,因此在稳定段总压达到启动压力后,增加了稳定段快速降压处理过程,具体试验流程是:主调压阀在核心控制器控制下快速开到启动安全开度位置,迅速完成稳定段和管路填充工作,当稳定段总压达到目标启动压力后,迅速将主调压阀阀门关闭到很小位置,实现稳定段迅速降压,当总压到达目标工作压力附近后,启动控制模块检测当前气源压力,根据目标压比和阀门特性曲线,计算工作压力主调压阀目标开度,然后控制主调压阀到目标位置,等待1s后,稳定段压力稳定,稳定段总压迅速下降到工作压力附近,系统开始进入工作压力闭环调节阶段。

在引射试验和引射下吹式试验方式中,风洞的启动依靠引射器辅助完成,稳定段总压不存在启动压力建立过程,但仍然需要快速完成稳定段和管道迅速填充过程,并在适当时机启动引射器,完成流场建立过程。经过试验总结,这种方式下主调压阀与引射器调压阀配合过程是:开始试验后,主调压阀在核心控制器控制下快速开到启动安全开度位置,迅速完成稳定段和管路填充工作,当稳定段总压达到目标启动压力85%后,引射器开始工作,同时启动控制模块检测当前气源压力,根据目标压比和阀门特性曲线,计算工作压力主调压阀目标开度,然后控制主调压阀到目标位置,等待1s后,稳定段压力稳定,稳定段总压迅速下降到工作压力附近,系统开始进入工作压力闭环调节阶段。

2.2 稳定段工作压力智能控制策略

2.2.1 串级控制

对于稳定段总压控制,受控变量是稳定段总压,操纵变量是主调压阀开度,由于稳定段容积很大,总压控制是典型的滞后过程。在风洞流场控制过程中,当主调压阀开度变化时,稳定段总压变化要延迟一段时间(大约1.5s),且变化缓慢。如果采用传统的单回路PID控制,由于相对主调压阀而言总压反应存在滞后,会造成单回路控制不及时,最终导致控制过程不稳定,发生震荡。为了改善控制特性,2m×2m超声速风洞总压采用了串级控制。

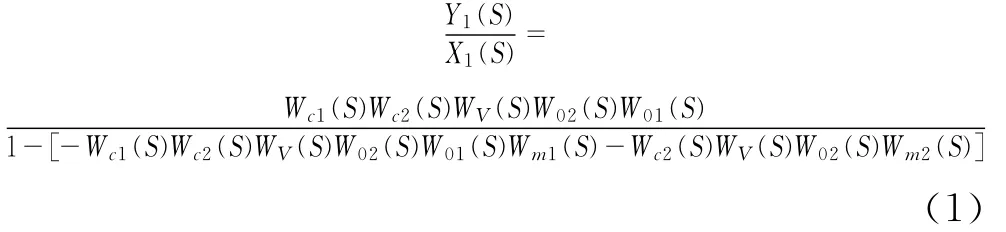

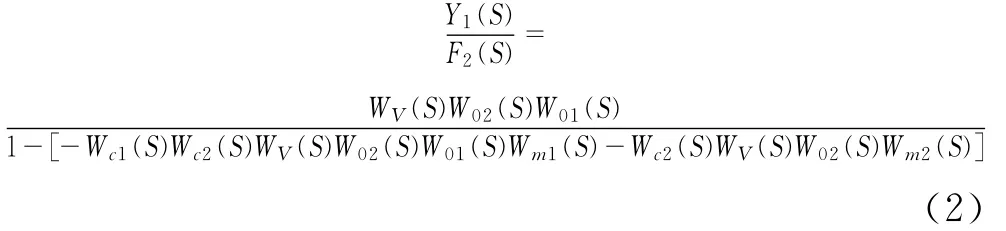

串级控制一般由两个控制环串接而成,一个控制器的输出作为另一个控制器的设定值,两个控制器有各自独立的测量输入,串级控制原理图如图4。传递函数是:

对于二次扰动,其传递函数为:

而对于同样假设条件的单级回路比例调节器,其二次抗干扰能力仅为Kc,因此串级控制系统克服二次干扰的能力大于单回路控制系统(约10~100倍)。

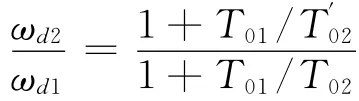

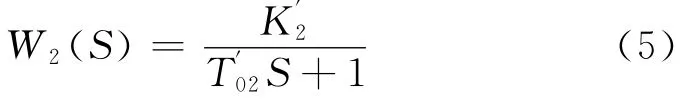

为了分析串级控制系统的响应速度和工作频率,假设系统为双容对象,单回路和串级控制系统如图5,假设两系统衰减比相等,经推理可以知道,两控制回路的工作效率比见式(4),因此,串级控制系统由于副回路的存在,提高了系统的工作频率,减小了振荡周期,在衰减系数相同的情况下,缩短了调节时间,提高了系统的快速性。

图5 双容对象单回路和串级控制系统框图Fig.5 The flow chart of the double-tank single-loop control systerm and the cascade control system

同样,由于串级控制系统副回路的传递函数为:

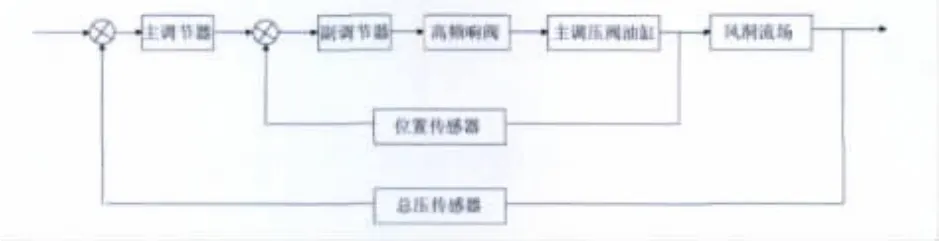

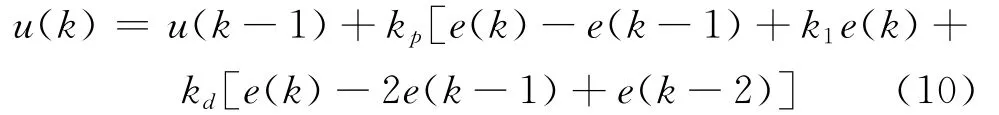

正是由于串级控制具有抗干扰、改善过程的动态特性和提高系统的工作频率的特点,2m×2m超声速风洞总压控制采用了串级控制,原理框图见图6。控制系统由两个回路组成,主回路是一个定值控制系统,用于实现稳定段目标总压控制,副回路是主调压阀位置控制,由于副回路应具有较小的纯滞后和时间常数,因此副回路采用了有较快速的响应比例调节器。主调压阀调节器的任务是保证稳定段总压稳定并满足精度要求,主回路总压控制采用智能PID控制。

图6 总压串级控制系统的构成框图Fig.6 The flow chart of the total pressure cascade control system

2.2.2 主回路智能PID控制

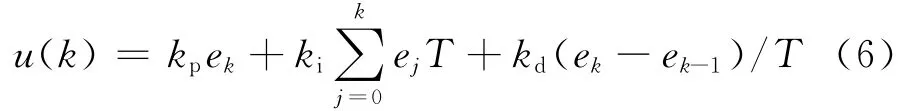

传统PID控制器可表示为:

式中kp、ki和kd分别为比例系数、积分系数和微分系数,T为采样时间,e为偏差。PID控制算法各环节的基本意义是:比例控制是基于偏差进行调节的,是有差调节,为了尽量减小偏差同时也为了加快响应速度,缩短调节时间,就需要增大kp,但是kp又受到系统稳定性的限制,不能任意增大;积分ki是为了消除静差而引入的,但ki的引入使得响应的快速性下降,稳定性变差,尤其在大偏差阶段的积分往往使得系统响应出现过大的超调,调节时间变长;微分kd的引入使之能够根据偏差变化的趋势作出反应,加快对偏差变化的反应速度,能够有效地减小超调,缩小最大动态偏差,但同时又使系统容易受到高频干扰的影响。因此,在风洞流场建立后目标压力控制过程中主要是合理地整定这3个参数。在风洞流场控制过程中,根据风洞目标马赫数、目标总压不同,以及在不同误差范围内控制规律的变化,以智能的方式利用这些知识来智能设计和调节PID参数便构成专家PID控制。

在风洞总压控制中,e(k)表示离散化的当前采样时刻的总压误差值,e(k-1)、e(k-2)分别表示前一个和前两个采样时刻的误差值,则有:

根据误差及其变化,专家PID控制器比例系数、积分系数和微分系数分为以下5种情况进行调节设计。

(1)当∣e(k)∣>M1时,说明误差的绝对值已经很大。不论误差变化趋势如何,都应考虑控制器的输出按最大(或最小)输出,以达到迅速调整误差,使误差绝对值以最大速度减小。

(2)当e(k)Δe(k)>0时,说明误差在朝误差绝对值增大方向变化,或误差为某一常值,未发生变化。此时,如果∣e(k)∣>M2,说明误差也较大,由控制器实施较强的控制作用,以达到扭转误差绝对值朝减小方向变化,并迅速减小误差的绝对值,控制器输出为:

此时,如果|e(k)|<M2,说明尽管误差朝绝对值增大方向变化,但误差绝对值本身并不很大,只要扭转误差的变化趋势,使其朝误差绝对值减小方向变化,控制器输出为:

(3)当 Δe(k)<0、Δe(k)Δe(k-1)>0或者 Δe(k)=0时,说明误差的绝对值朝减小的方向变化,或者已经达到平衡状态。此时保持控制器输出不变。

(4)当 Δe(k)Δe(k)<0、Δe(k)Δe(k-1)<0时,说明误差处于极值状态。如果此时误差的绝对值较大,即∣e(k)∣≥M2,可考虑实施较强的控制作用

(5)当∣e(k)∣≤ε时,说明误差的绝对值很小,此时加入积分,减少稳态误差。

式中,em(k)为误差e的第k个极值;U(k)为第k次控制器的输出;U(k-1)为第k-1次控制器的输出;k1为增益放大系数,k1>1;k2为抑制系数,0<k2<1;M1,M2为设定的误差界限,M1>M2;k为控制周期的序号(自然数);ε为任意正实数。

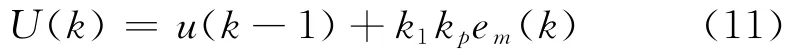

2.2.3 正反向控制系数智能调节

对于下吹式暂冲型风洞,主调压阀对稳定段总压正反向误差调节能力存在差别,当实际总压高于目标总压时,由于气源压力在风洞运行过程中本身存在下降的趋势,稳定段总压下降对阀门动作很敏感;当实际总压低于目标总压时,由于稳定段罐容很大,气源压力在风洞运行过程中本身存在下降的趋势,总压向上调节能力较差,因此,在稳定段总压控制过程中,根据误差范围、误差正负和目标马赫数采用正反向控制系数来自动适应这种调节能力的差异,调节原理如图7所示。正反向控制系数智能调节原理是:风洞试验为低马赫数时,当误差为负值且在精度范围之内时控制系数取零,当误差超出精度范围后,控制系数增大,但最大不超出某上限值,并且控制系数随误差改变的幅度和上限值随目标马赫数增大而增大;风洞试验目标马赫数为高马赫数时,控制系数设置为1,从而使主调压阀压阀对总压上下误差控制能力相同。

图7 正反向控制系数决策框图Fig.7 Forward-backward control coefficient intelligent adjustment

2.3 试验结果

通过吹风控制调试、流场校测和标模试验,控制策略得到不断完善,在各试验方式中,风洞能快速启动,并迅速建立流场,总压控制精度优于0.2%,图8是在高、低马赫数下常压试验的控制结果,很好地反映了不同马赫数风洞启动过程的差别和风洞流场控制结果。

图8 控制系统响应曲线Fig.8 The response curve of control system

3 结 论

通过吹风调试试验,证明2m×2m超声速风洞所采用的快速启动、串级控制与与总压稳定阶段智能控制策略是成功的,该控制方法解决了大型下吹式风洞非线性、时变、大滞后困难,满足了各类型试验方式对控制系统的性能要求。

[1]ZHAI L F,CHAI T Y.Inteligent decoupling PID control of a class of complex industrial processes[C]∥Proceeding of the 6th world congress on inteligent control and automation.New York:IEEE Press,2006:485-491.

[2]YUE Hong,GAO Dongjie,LIU Sheng.Robust tuning of PID controlers for industrial process[J].Acta Automatica Sinica,1999,25(3):411-416.

[3]刘金锟.高级PID控制与MATLAB仿真[M].北京:电子工业出版社,2003.

[4]俞金寿.过程控制系统和应用[M].北京:机械工业出版社,2003:139-151.

[5]刘金锟.智能控制[M].北京:电子工业出版社,2005

褚卫华(1968-),男,山西翼城人,博士。研究方向:风洞控制与测量系统设计与研究。通讯地址:四川省绵阳市迎宾路69号设计部(621000),电话:13890147600,E-mail:nudt_cwh123@163.com

Research and realization on the control strategies of the 2m×2msupersonic wind tunnel

CHU Wei-hua,TANG Geng-sheng,WANG fan

(China Aerodynamics Research and Development Center,Mianyang Sichuan 621000,China)

The 2m×2msupersonic wind tunnel is a large injector blowdown wind tunnel,which has nonlinear,time-varying and large delay time characteristics.The interference and coupling between the total pressure control system and injection control system always occur in the injection test mode.In order to satisfy the requirement of the control system that must be of quick response and high stable-state accuracy,the control strategy is studied deeply and the method has been applied to this system successfully.

cascade control;wind tunnel;flow field;total pressure;control strategy

V235.21+3

A

1672-9897(2012)05-0098-05

2011-07-11;

2011-11-21