大迎角机动进气道试验装置有限元分析与优化

2012-06-15王克逸巫朝君

孔 鹏,王克逸,巫朝君,魏 然

(1.中国科学技术大学,合肥 230026;2.中国空气动力研究与发展中心,四川 绵阳 621000)

大迎角机动进气道试验装置有限元分析与优化

孔 鹏1,王克逸1,巫朝君2,魏 然2

(1.中国科学技术大学,合肥 230026;2.中国空气动力研究与发展中心,四川 绵阳 621000)

为给战斗机进气道的优化设计和性能评估提供试验平台,需要研制一套具有良好静、动态性能的大迎角机动进气道试验装置。介绍了该装置的结构、原理,并以该装置的有限元模型为研究对象,简述了有限元建模中的几何清理、网格划分等过程,对装置的强度、刚度和动态性能进行了有限元分析;阐述了优化设计的理论与方法,用尺寸优化方法对重要部件的厚度进行了优化。计算结果表明:装置的结构满足强度和刚度的要求,动态性能良好;通过尺寸优化,部件转动惯量得到明显减小。

强度;刚度;模态分析;优化设计;有限元法

0 引 言

飞机过失速机动飞行中,姿态角以较高的速率变化,此时飞机内、外流场与定常飞行时相比差异很大,气动力呈现出较强的非定常特性,即所谓迟滞特性。目前,国内对于飞机机动飞行中的进气道特性试验研究还是空白,现有的试验能力仅能满足静态进气道特性研究的要求,尚不具备开展机动状态下进气道试验研究的装置和能力[1]。国外在此领域开展了大量的研究,取得了显著的成果。其中,美国在大迎角技术项目(HATP,High Alpha Technology Program)中,对F-18飞机大迎角进气道特性进行了系统的研究,其中一项重要内容就是开展飞机机动飞行中的进气道特性研究[2]。为满足我国战斗机进气道设计的需要,建立大迎角机动进气道风洞试验装置,是现阶段提升低速风洞试验能力急待开展的一项重要工作。

1 技术指标

根据战斗机大迎角俯仰机动进气道试验的要求,考虑飞机飞行速度、模型缩比等因素,以及参考F-18飞机大迎角进气道特性研究的相关资料。研究提出大迎角机动进气道试验装置需满足以下技术指标:(1)模型最大角速度:2.2rad/s;模型最大加速度:13.783rad/s2;(2)气流激励力频率:<1Hz;(3)结构受载后模型气动中心位移:≤15mm;控制精度:<0.1°;(4)双转轴俯仰运动机构转动惯量:<185kg·m2。

大迎角机动进气道试验装置的设计存在以下难点:(1)减小机构阻塞面积,尽量避免对流场品质造成影响。为了减小对流场的影响,试验装置的立柱、电机、轴承座等部件迎风面积都不能过大,同时过小的机构尺寸可能并不能满足强度、刚度和动态性能要求。(2)机动进气道试验装置对引射空气路径的规划和机械传动方式要求更高。(3)装置的高精度要求使得对机构的形变、安装方式和重量控制更为严格。

2 结构和原理

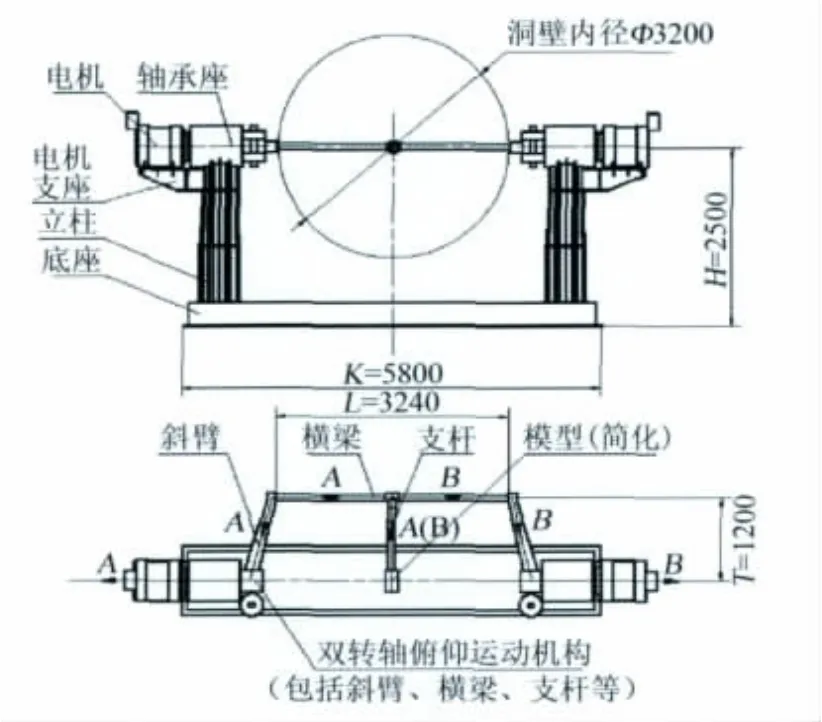

大迎角机动进气道试验装置总体布局见图1,由底座、立柱、双转轴俯仰运动机构、两台力矩电机、轴承座和电机支架等部件组成。为减小机构的阻塞面积,立柱、电机、轴承座等迎风面积大的部件置于风洞流场外,中间支撑横梁长度取L=3240mm,横截面采用圆形。

装置通过左右两台力矩电机同步驱动双转轴俯仰运动机构,来实现模型的俯仰机动。引射空气依次通过模型进气道,支杆、横梁(分为左右两路)、斜臂、转轴,最后从电机引射出来。

图1 大迎角机动进气道试验装置图Fig.1 The inlet test installation for aircraft with high AOA maneuver

结构设计中若采用传统电机+减速器驱动的机械传动方式,现有符合负载等要求的减速器背隙均大于10′,不能满足控制精度0.1°的指标;同时通过实心轴连接的电机和减速器不能实现图1中A-A,B-B引射空气路径的要求,气流无法引出。

本结构采用中空力矩电机直接驱动的机械传动方式,避开了减速器传动误差对俯仰机动精度的影响,使引射空气能通过电机中空轴直接引射出来。但是与传统机械传动方式相比,在同样负载情况下,中空力矩电机也存在着重量大,安装精度要求高的缺点。在结构设计中,通过增大立柱横截面尺寸,布置放射形加强肋的方法提高立柱的抗压和抗弯刚度,减轻电机重量大带来的不利影响。

3 有限元分析

一般而言,在大迎角机动试验中,由于气流分离、气流湍流度、气流噪声引起的气流激励力的影响[3],模型及支撑系统将产生较大幅度的振动,当振动频率与装置的固有频率重合时,甚至会产生剧烈的共振现象,严重影响试验的质量和安全。因此,在研制过程中,为了满足装置对强度、刚度和动态性能的要求,采用有限元法对装置进行分析。

3.1 模型建立

3.1.1 模型几何清理和简化[4]

在不影响装置计算精度的前提下,必须对原始结构作相应的简化,特别是某些局部细节部分。这些局部结构不影响原始结构的整体分析结果,但可以显著改善有限元分析的速度和质量,有时还可以提高计算结果的准确性和可靠性。因此对以下部分进行清理和简化:(1)非连接用的细微工艺孔,对结构整体性能影响较小,忽略不计;(2)去除小的倒角和圆角,这种结构的作用主要体现在工艺上,有限元分析中可忽略;(3)采用刚性单元模拟部件间的相互连接关系如焊接、螺栓连接等,或者用于集中载荷的施加;(4)采用质量单元来处理那些不参与分析的部件,将它们按集中载荷处理,例如装置中的力矩电机、模型、配重等;(5)部件抽取中面处理后采用四边形壳单元划分网格。

3.1.2 网格划分

为了确保计算的精度,本装置采用4节点四边形单元,划分各个部件,再通过刚性单元连接成装配体(见图2、3)。

图2 有限元计算模型Fig.2 FEA computational model

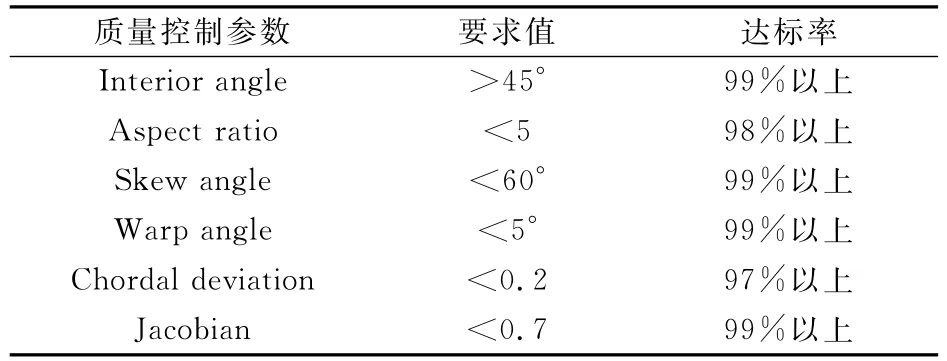

网格的形状即网格的质量对计算精度的影响较大。通过有限元前处理软件划分单元和检查单元质量,对不符合质量标准的单元进行修改,使得装置有限元模型完全符合高质量要求(见表1)。最后划分出的有限元模型具有:四边形单元69145个、刚性单元9组,质量单元5个。

图3 局部网格Fig.3 Part of mesh

表1 单元质量统计(四边形单元)Table 1 Statistics of mesh quality

3.1.3 材料属性与边界条件的定义

底座、立柱、电机支座、轴承座的材料为Q235-A,双转轴俯仰运动机构的材料为30CrMnSiA,材料泊松比均为0.3,密度为7.8×10-6kg/mm3,弹性模量2.1×105MPa,边界约束条件为:装置的螺栓连接面节点的6个自由度。

施加的载荷主要由3方面组成:(1)重力;(2)模型的气动载荷;(3)模型的惯性载荷(最大角速度和最大加速度)。

3.2 有限元静力分析与结果

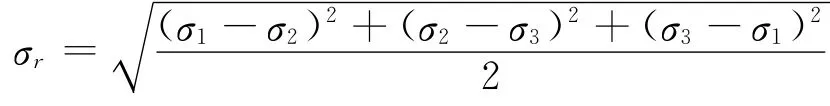

根据强度理论,当应力值达到材料的屈服极限时,材料就会发生屈服破坏。在各种工况下,装置的应力都不应超过材料的许用应力,根据第四强度理论选择VonMises应力进行强度评价,VonMises最大等效应力可以表示为:

式中:σ1为第一主应力,σ2为第二主应力,σ3为第三主应力,σr为等效应力。强度条件表示为σr≤[σ],其中[σ]为材料的许用应力。装置主要采用Q235-A和30CrMnSiA两种材料,安全系数取2,材料Q235-A和30CrMnSiA的许用应力分别为:[σ]=σr/2=112.5MPa,442.5MPa。

3.2.1 装置的强度分析

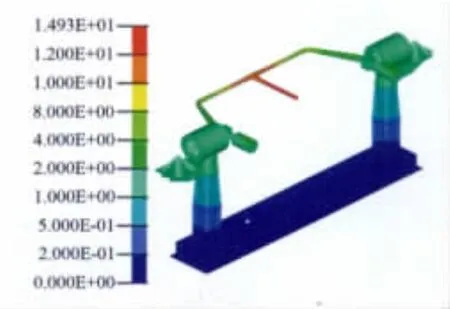

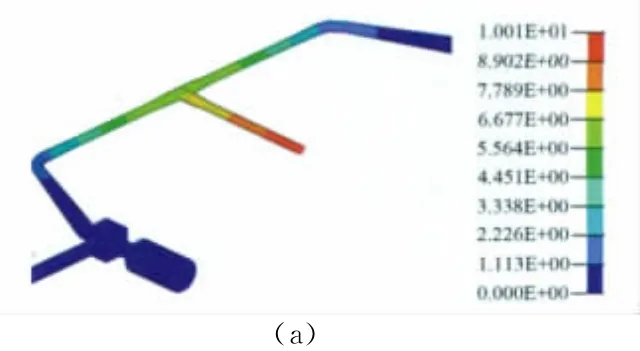

由图4可以看出,装置的最大等效应力值出现在双转轴俯仰运动机构上σmax1=194.2MPa,由图4右可知由Q235-A板料焊接成的底座、立柱、轴承座等部件的最大等效应力σmax2=68.47MPa,均小于材料的许用应力。所以整个装置是安全的。

3.2.2 装置的刚度分析

由图5可以看出,模型中心的总位移为14.93mm≤15mm,满足装置技术指标要求,装置的刚度也是合适的。

图4 装置应力云图Fig.4 Stress contours of the installation

图5 装置变形云图Fig.5 Strain contours of the installation

3.3 模态分析与结果

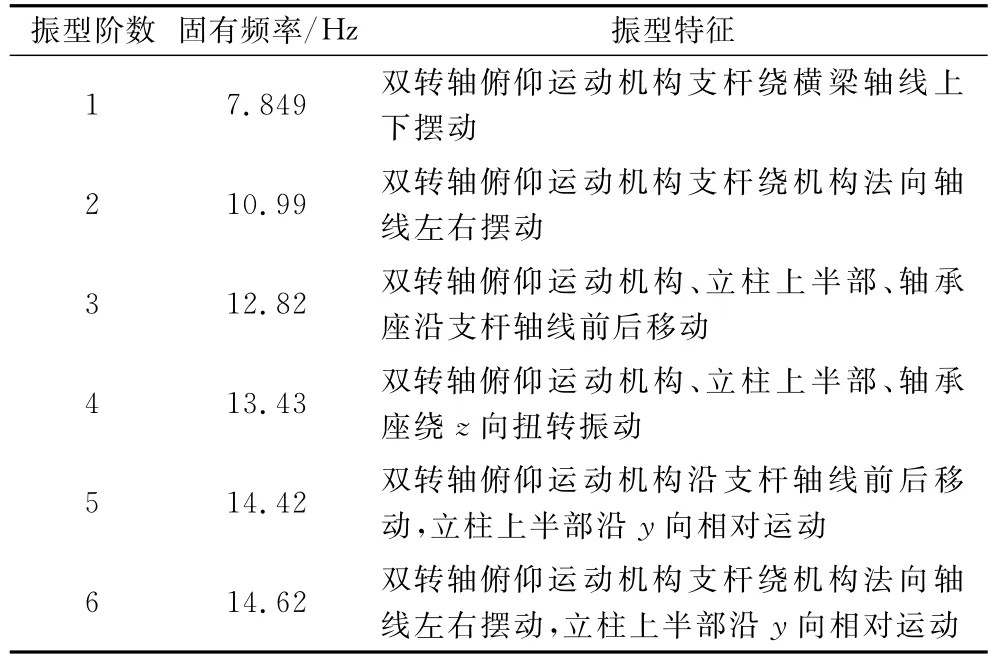

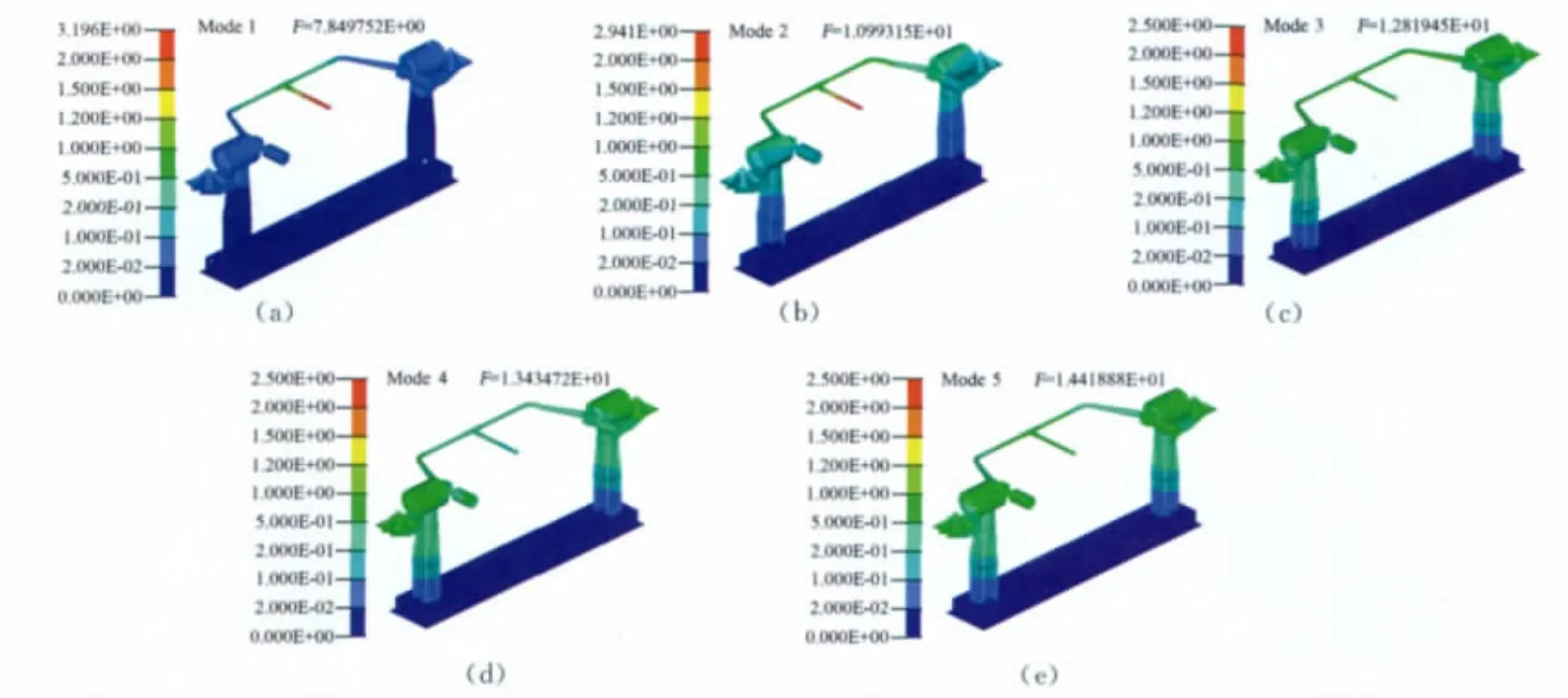

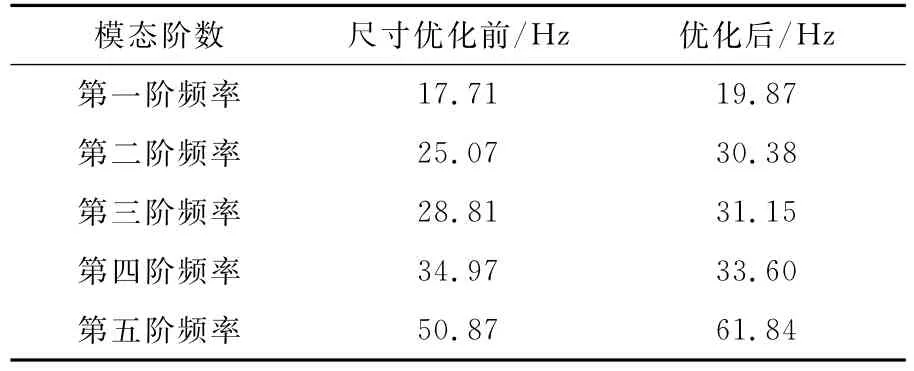

由于网格数量较大,采用LANCZOS方法进行模态的计算,LANCZOS方法支持稀松矩阵,可以提高速度,减少对磁盘的要求。从共振角度考虑,最少保留固有频率位于外载频率范围内的所有模态,一般算到工作频率的10倍以上会出现高阶频率,因此,选择前6阶的固有频率看其是否在共振区内。前5阶模态的变化如图6,每阶的固有频率及振型见表2。

表2 模态分析结果Table 2 Result of mode analysis

图6 装置模态振型Fig.6 Mode of the installation

4 优化设计

选择双转轴俯仰运动机构为对象,在不降低装置静、动态性能的前提下进行尺寸优化分析。

4.1 优化设计的数学模型[5]

优化设计有三要素,即设计变量、目标函数、约束条件。设计变量是在优化过程中发生改变从而提高结构性能的一组参数;目标函数是要求得到的最优性能,是关于设计变量的函数;约束条件是对设计的限制,是对设计变量和其他性能的要求。优化设计的数学模型可以表述为:目标函数:minf(X)=f(x1,x2,…,xn);约束条件:gj(X)≤0,j=1,2…,m;hk(X)≤0,k=1,2…,m;≤xi≤,i=1,2…,n。

式中,X=x1,x2,…,xn是设计变量;f(X)是目标函数,g(X)和h(X)是约束条件。≤xi≤表示设计变量的取值范围,上角标L表示下限,上角标U表示上限。

4.2 优化方法与结果

本装置的优化设计主要有以下内容:

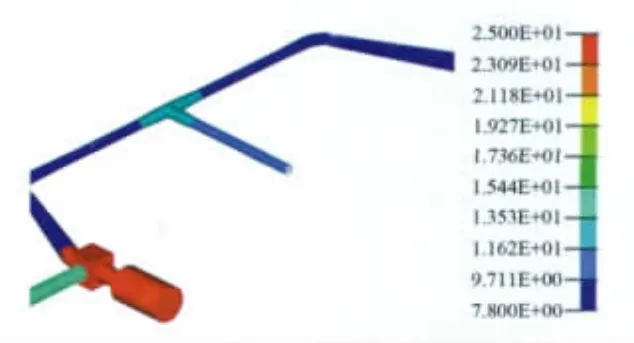

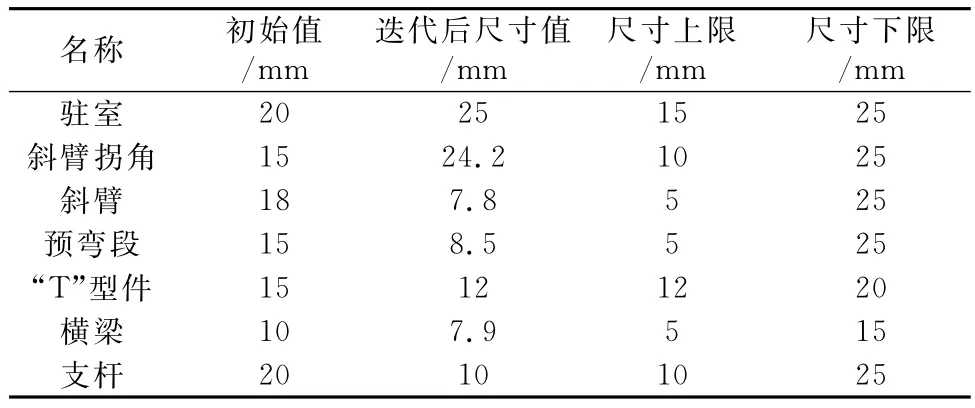

(1)定义设计变量xi(xi为组成双转轴俯仰运动机构的斜臂、横梁、支杆等管材焊接部件的厚度),在优化时定义管材厚度取值范围为5~30mm,间隔为0.1mm的离散变量。(2)将设计变量与壳单元的厚度属性关联。(3)定义响应:1)双转轴俯仰运动机构绕转轴的总转动惯量;2)模型中心节点314127的综合位移Disp;3)俯仰运动机构Vonmises应力Stress;4)俯仰运动机构的第一阶固有频率Freq。(4)定义目标函数:min(momemt of inertia)。(5)定义约束:Stress≤192.6MPa,Freq≥18Hz。

约束值是以装置有限元分析中部件的相应值来定义的,确保在装置静、动态性能不降低的前提下,双转轴俯仰运动机构绕转轴的转动惯量得到优化。同时定义收敛容差为0.005,开始计算后经过10次迭代收敛,优化后管材的厚度如图7,如表3所示。

图7 优化后管材厚度分布Fig.7 Thickness distribution of the tube after optimization

表3 优化前后管材厚度变化Table 3 Change of the tube's thickness during the optimization

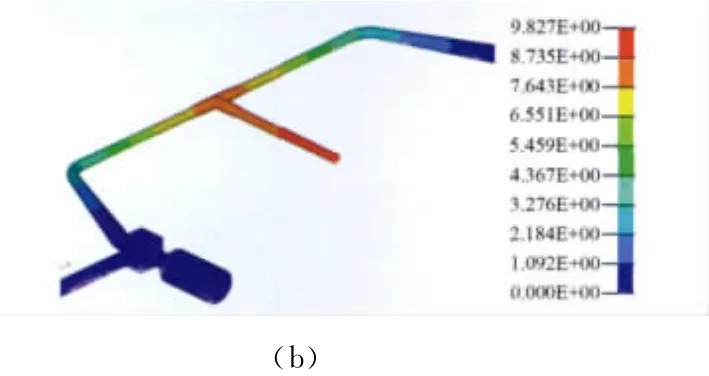

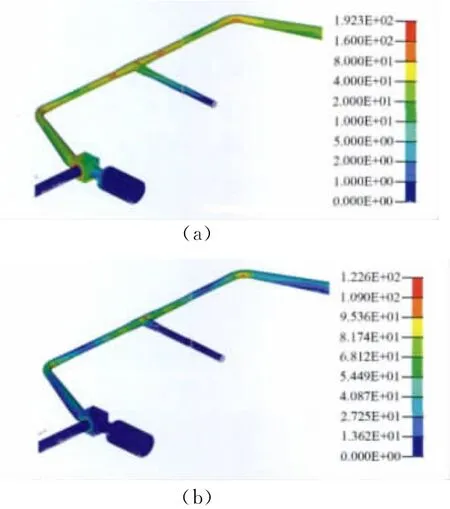

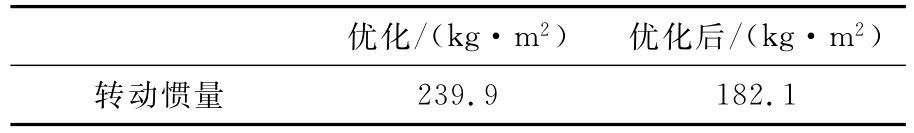

优化前后节点位移Disp对比见图8。优化前后Vonmises应力Stress对比见图9,优化前后第一阶固有频率Freq对比见表4,优化前后绕转轴总转动惯量对比见表5。

图8 优化前后Disp值Fig.8 Change of Disp during the optimization

图9 优化前后最大等效应力值Fig.9 Change of stress during the optimization

表4 优化前后模态频率Table 4 Change of the frequency during the optimization

表5 优化前后转动惯量Table 5 Change of moment of inertia during the optimization

4.3 分 析

通过上节的对比图表,可以看出位移Disp由优化前的10.01mm变为优化后的9.827mm,Vonmises应力Stress由优化前的192.6MPa变为优化后1 22.6MPa,第一阶固有频率Freq由优化前的17.71Hz变为优化后的19.87Hz,同时俯仰运动机构的转动惯量从239.9kg·m2下降到了182.1kg·m2。

5 结 论

(1)在结构设计中,把立柱、电机、轴承座等迎风面积大的部件置于风洞流场外,减小机构阻塞面积。采用中空力矩电机直接驱动的方式,避开了减速器传动误差对俯仰机动精度的影响,同时使引射空气能通过电机中空轴直接引射出来;

(2)对大迎角机动进气道试验装置进行了静载分析和模态分析,从分析结果确认装置的强度和刚度是满足要求的。同时装置的第一阶固有频率远离气流脉动频率,避免发生共振;

(3)在满足装置静、动态性能前提下,对组成双转轴俯仰运动机构的管材部件进行了尺寸优化。优化前后结果证明:在强度、刚度和第一阶固有频率改善的同时,双转轴俯仰运动机构的转动惯量减少了57.8kg·m2。

[1]姜正行.飞机内流空气动力学[M].北京:航空工业出版社,1989.

[2]ANDREW J.YUHAS,WILLIAM G.,et al.F/A-18A inlet flow characteristics during maneuvers with rapidly changing angle of attack[R].NASA-TM-104327.

[3]陈万华,王超棋.某风洞主体结构的有限元分析[J].实验流体力学,2005,19(3):90-93.

[4]于开平,周传月,谭惠丰,等.Hypermesh从入门到精通[M].北京:科学出版社,2005.

[5]陈卫东,蔡荫林,于诗圆源.工程优化方法[M].哈尔滨:哈尔滨工程大学出版社,2006.

孔 鹏(1979-),男,湖北应城市人,硕士研究生,研究方向:机械电子。通讯地址:四川省绵 阳 市 迎 宾 路 69 号 (621000),E-mail:kp00139@sohu.com。

Finite element analysis and optimization of the inlet test installation for aircraft with high AOA maneuver

KONG Peng1,WANG Ke-yi1,WU Chao-jun2,WEI Ran2

(1.University of Science and Technology of China,Hefei 230026,China;2.China Aerodynamics Research and Development Center,Mianyang Sichuan 621000,China)

It’s needed to develop the inlet test installation for aircraft with high AOA maneuver which is proved to be useful in the test of the optimal design on aircraft inlet and performance evaluation.In the paper,the installation’s configuration and working principle are described.The finite model of the installation has been elaborately stated together with the process of geometry cleanup,mesh generation etc.Static structure strength,stiffness and dynamic characteristics have been obtained.The theory and methods of optimization design are introduced,and size optimization is used to optimize the important part’s thickness.Results indicate that static structure strength and stiffness of the installation are enough,and it has good performance of dynamic characteristics.Moment of inertia of the installation has been reduced by size optimization obviously.

strength;stiffness;modality analysis;optimal design;finite element method

V211.7

A

1672-9897(2012)05-0079-05

2011-09-14;

2011-12-22