3060型门座起重机臂架系统固定方案

2012-06-13钟海涛广东火电工程总公司广东广州510735

钟海涛广东火电工程总公司,广东广州 510735

3060型门座起重机臂架系统固定方案

钟海涛广东火电工程总公司,广东广州 510735

某船厂的3060门机2005年该门机在运行过程中变幅系统发生故障需进行检修。检修面临的问题是变幅机构检修时整个臂架系统将失去支撑,将臂架系统全部拆解下来是不符合当时工期要求的,同时在经济上也不合理。本文论证变幅机构检修时臂架系统的固定方案,该方案成功应用于实际施工中。

门座起重机;臂架系统;固定

某船厂的3060门机是一台大型的门座起重机,总高度达到96m,最大起重量和最大工作半径分别达到了30t和60m。2005年该门机在运行过程中变幅系统发生故障需进行检修。检修面临的问题是变幅机构检修时整个臂架系统将失去支撑,将臂架系统全部拆解下来是不符合当时工期要求的,同时在经济上也不合理。本文论证变幅机构检修时臂架系统的固定方案,该方案成功应用于实际施工中。

1 门机结构

除行走部分外,门机的工作部分主要集中在上部,包括回转系统、起升系统及变幅系统,本次检修主要涉及的部分为变幅系统,包括了变幅机构及臂架系统。

臂架系统包括臂架、象鼻梁、拉杆、变幅拉杆、平衡梁(配重)。臂架系统各部件之间以销轴铰接,臂架及平衡梁分别与平台及人字架以销轴铰接。

变幅机构固定在人字架上,变幅螺杆为变幅机构的一部分,变幅螺杆与臂架以销轴铰接。变幅螺杆的伸缩,带动臂架系统各部件作相应的动作,吊钩进行前后的近似水平的变幅运动。

2 方案策划

变幅系统检修,必须将变幅螺杆与臂架的连接解除,则整个臂架系统将失去支撑而坍塌。一般的做法是将臂架系统各部件按顺序拆除,检修完成后再组装臂架系统。

该方案技术上是最保守可行的方案,但方案的实施则存在以下障碍:1)花费巨大。该门机臂架系统各部件重量大(最重件44.7t)、吊装高度高(最大吊装高度96m),根据现场情况必须使用400t级别带超起的履带起重机全工况;2)技术难度较高,高空作业多隐患大。部件形状及在空中姿态不规则、部件吊装前必须对相关联部件在高空进行临时固定;3)工期不允许。该门机在船厂的施工频率比较高,停用时间太长将对该厂的生产造成很大的影响。

经过研究,第二个方案提出来,那就是将臂架系统临时固定,拆除变幅螺杆与臂架的连接,检修完成后再恢复连接,解除临时固定。该方案无需使用大型起重机,在固定部位可搭设施工平台,施工时间大幅缩短,得到一致通过。接下来就是要对方案进行细化及论证。该方案的实施关键在于选择合理的幅度后将臂架系统固定,该幅度必须满足:1)臂架系统达到相对的平衡状态,临时固定力不需太大,使固定材料尽量精简,适合在高空焊接安装;2)由于焊缝不适宜承受拉力,该幅度下臂架系统应使固定材料承受支撑力;3)幅度必须不能太大,否则连接人字架及臂架的固定支撑过长,支撑的稳定性较差,材料笨重,不适合在高空焊接安装。

3 方案论证及实施

3.1 臂架系统受力分析

通过选取不同幅度进行初步计算,选定幅度为50.291m进行核算。

以配重及平衡梁为一整体作为分析对象,设F1为变幅拉杆对其施加的力。以平衡梁与人字架的铰点为原点,则其所受的力矩有自身重力矩、变幅拉杆的拉力矩,为方便起见,变幅拉杆以1/2的重力计算其施加在平衡梁上的力矩,则有:

以象鼻梁为分析对象,设F2为拉杆对其施加的力。以象鼻梁与臂架铰点为原点,则其所受的力矩有自身重力矩、拉杆对其力矩,为方便起见,拉杆以1/2的重力计算其施加在象鼻梁的力矩,则有:

以象鼻梁及臂架为一整体作为分析对象,设F3为工字纲对其施加的力。以臂架根部铰点为原点,则其所受的力矩有自身的重力矩、拉杆对其的力矩,为方便起见,拉杆及变幅拉杆以1/2的重力计算其施加在这一整体的力矩,则有:

将F1及F2代入上式,计算得:

上述计算过程为将吊钩放至地面的情况,假设吊钩不放至地面,则计算得:

——负号表示工字钢对臂架的方向为推力,即受到挤压,为典型的压杆,用折减系数法校核其稳定性。

结论:该幅度下臂架系统给予固定材料的力的方向为压力,且压力不大,适合本固定方案。

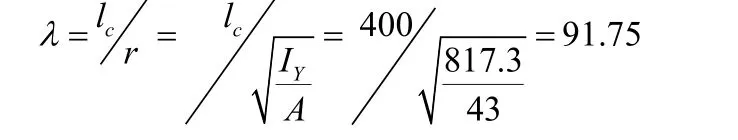

3.2 工字钢校核

选定幅度为50.291m时人字架与臂架之间的距离为4m。使用4根4m14#工字钢,每2根并排焊接为一整体,将组合好的2根工字钢焊接在变幅平台与臂架之间,作为螺杆拆除后的支撑,单根组合工字钢所受的压力为3648kgf,以2倍安全系数计算其受力,则单根所受压力应为:N=F3×9.8=71500.8N。

σ为应力;

ϕ为稳定系数;

A为横截面积。

对 于2根14#组 合 工 字 钢,A=2×21.5=43cm2,IX=2×712=1424cm4, IY=2×[64.4+21.516×(8/2)2]=817.3cm4, 由 表18-5-3及λ的计算公式可知I越小,σ越大,以IY来计算最后所得应力为最大应力。

lc为有效长度;

λ为长细比。

由λ查《机械设计手册-化学工业出版社》表18-5-3,得ϕ=0.604

3.3 实施

将臂架收回至臂架与人字架距离为4m;4根14#工字钢由人工通过滑轮组吊运至人字架上,每2根工字钢并排焊接成组合梁;2根组合梁焊接于臂架及人字架之间;臂架与人字架之间连接2个10t葫芦,防止阵风等不利因素使臂架系统受力发生改变时焊缝开裂;在2根组合梁之间搭设工作平台,拆除变幅机构,2根组合梁在检修期间承担起临时固定的作用。

4 结论

此次检修成功,在经济上及工期上均满足了船厂的要求,产生了比较大的经济效益,该方法在此类门座起重机臂架系统小范围检修有很好的借鉴意义,可避免对门机进行大范围的拆卸安装。

[1]马思群,马瑞,孙彦彬,兆文忠.门座起重机臂架系统可靠性分析[J].大连交通大学学报,2008(5).

[2]罗跃纲,张松鹤,朱艳.门座起重机筒形支柱动力响应分析与监测[J].大连民族学院学报,2003(3).

TH21

A

1674-6708(2012)58-0067-02