基于刀具路径模拟的MasterCAM参数验证方法研究

2012-06-10孙雪梅杨忠凤

孙雪梅 杨忠凤

(1.大连装备制造职业技术学院 辽宁 大连 116100;2.大连市技师学院 辽宁 大连 116110)

基于刀具路径模拟的MasterCAM参数验证方法研究

孙雪梅1杨忠凤2

(1.大连装备制造职业技术学院 辽宁 大连 116100;2.大连市技师学院 辽宁 大连 116110)

详细介绍了一种验证M asterCAM数控加工参数含义的方法,用M asterCAM刀具路径模拟的手动控制功能,计算并分析了刀具运动刀位点坐标。

刀具路径模拟;M aste rCAM;数控加工参数

目前,大部分MasterCAM教材及参考书,对数控加工一些参数含义的解释不甚详细,使学生对设置参数的含义模糊不清,一些新接触该课程的教师也是模棱两可。而这些参数直接决定自动编程生成的刀具路径及加工的工艺参数,进而影响加工零件的质量。笔者拟以数控车削加工为例,利用MasterCAM刀具路径模拟中的手动控制功能,通过记录、分析、计算刀具运动相关刀位点的坐标,对数控加工参数含义的验证方法作些介绍。

MasterCAM数控车削加工参数的分析验证

(一)x方向过切量

在MasterCAM车削端面参数中,“x方向过切量”是刀具在端面切削中超过中心线在x方向的实际走刀距离。

通过“刀具路径模拟”中的“手动控制”功能,运用记录刀位点坐标的方法,分析得到该参数在加工中的实际意义,详细操作步骤不再赘述。

在这里,假设x方向过切量参数设为 1.0mm,刀具的刀尖圆弧半径为0.8mm。当手动控制刀具切端面到工件中心轴线位置时,MasterCAM界面左下角显示刀位点x坐标为D-3.6,如图1箭头所示。也就是说,刀位点半径坐标为-1.8,过中心线1.8mm,去掉刀尖圆弧半径0.8mm,刀具超过中心线,在x方向实际走刀刚好1.0mm,如图2所示。

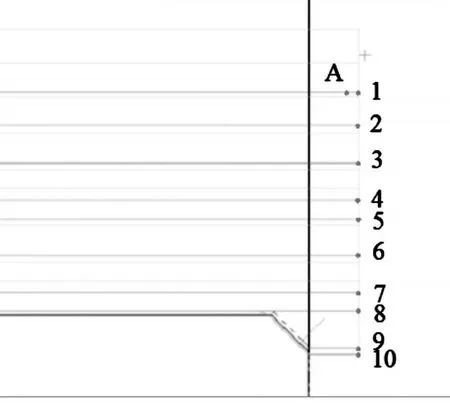

(二)粗车步进量

等距 图3是外圆车削粗车的刀具路径,对话框中的参数设置如下:(1)有重叠量,重叠量为0.2;(2)粗车步进量2.0,等距;(3)最小切削深度0.01;(4)进刀延伸量2.5;(5)X方向预留量0.2;(6)Z方向预留量0.2。用刀具路径模拟功能,用手动方式单段控制刀具运动,记录下1~9点各进刀点的坐标(坐标值保留小数点后两位,A点是粗车外圆时刀具趋近工件的起始位置)。并计算出每一次的粗车步进量值,如表1所示。从表中可以看出,系统根据总切削量及 “粗车步进量2”、“等距”、“最小切削深度0.01”这些参数, 计算出平均每次的切削量为1.785mm或1.790mm,保留小数点后两位,则每次的切削量为1.79mm。也可以改变粗车步进量参数,如3mm,用同样的方法可以计算出对应的实际切削量值。由此可知,在设置了粗车参数“等距”时,实际的粗车步进量值是小于或等于(“小于”的几率多)“粗车步进量”设定值的。

图1 车削端面手动控制刀具路径模拟图

图2 “x方向过切量”为1.0mm的示意图

图3 “等距”设置的刀具路径图

图4 “不等距”设置的刀具路径图

表1 粗车步进量为等距时的各点坐标表单位:mm

不等距 取消外圆粗车参数设置中“等距”的设置,其他参数不变,刀具路径如图4所示。用同样的方法记录各点的坐标,然后计算出每一次的粗车步进量,如表2所示。粗车步进量最大值为2,其余还有1.8、1.0及0.59等不同数值,不等距。结合零件形状(零件为阶梯轴,这里略去零件图)、刀具路径图观察这些数据,可以看出,总切削深度是按照当前位置距离下一个最大直径来进行分段的,在每段内,先按照参数设置的“步进量2”进行切削,剩余不足2的单独切削。下一个“分段”以此类推。所以,表2的步进量数值有这样的分布规律。

表2 粗车步进量不等距时的各点坐标单位:mm

(三)进刀延伸量

进刀延伸量是指在粗车加工时刀具的起始位置在进刀方向延长的距离。在上一个粗车步进量例子中,进刀延伸量为2.5mm,z方向预留量为0.2mm。注意观察表1和表2的各点z坐标值,可以发现,除了A点的坐标为2.0(2.0是刀具在趋近工件时Z方向的安全间隙,应该与系统的后置处理器设定有关),其余均为2.7。刀具在开始切削运动之前有一个从A点到1点的动作,向右移动0.7,这是因为“刀具延伸量”设为2.5,Z方向的精加工余量为0.2,所以,刀具在切削之前,距离工件右端面的总距离为2.7mm,如图5。

(四)进退刀向量

该参数是设置进刀和退刀时具运动的方向和距离。同样,可以利用刀具路径模拟功能记录各点坐标的方法,通过计算得到该参数的具体含义,这里只详细列出退刀向量的点坐标记录计算过程,进刀向量从略。

在上一个例子的基础上,进退刀向量参数设置如图6、图7所示。

图5 进刀延伸量详细图

图6 进刀向量参数的设置图

图7 进刀延伸量与进刀向量同时设置参数图

退刀向量参数设置如图8所示,图9中记录下某退刀点1、点2坐标如表3所示。

图8 退刀向量参数设置图

则可以得出:

点1与点2之间的X方向距离为:

所以,退刀向量的夹角为45度。从而计算出1点到2点之间的距离为:

由上便知退刀向量中参数 “角度”、“长度”的含义了,如图10所示。

图9 退刀向量刀具路径图

表3 退刀向量点坐标表

图10 退刀向量参数含义图

其他参数,如“调整外形”中的“延长/缩短外形的起始位置”、“增加线段”的“长度”和“角度”等等,以及数控铣削加工参数,都可以用同样的方法进行分析验证,由于篇幅所限,不一一列举。

验证结论

第一,MasterCAM数控加工 (车、铣等)需要设置的参数非常繁多,每一个参数的设定都与产品的质量有着密切的联系,所以,要求用户必须准确掌握各个参数的含义。

第二,在MasterCAM的各种参考资料对加工参数介绍有限的情况下,利用该软件的刀具路径模拟功能,逐点记录坐标,然后分析计算,是学习和掌握该部分内容的一种有效的方法和途径。

第三,实践证明,刀具路径模拟方法对学生理解MasterCAM数控加工参数含义有很大帮助。

[1]黄维亚.CAD/CAM应用技术[M].北京:机械工业出版社,2008.

[2]吴长德.Master CAM9.0系统学习与实训[M].北京:机械工业出版社,2004.

[3]何县雄.Master CAM数控加工自动编程范例教程[M].北京:化学工业出版社,2007.

G712

A

1672-5727(2012)10-0134-02

孙雪梅(1972—),女,辽宁辽阳人,硕士,大连装备制造职业技术学院副教授,研究方向为机械设计制造及其自动化、CAD/CAM。