虚拟样机在可靠性分析技术上的应用研究*

2012-06-07孙卫明

李 明 胡 刚 孙卫明

(1.中国船舶重工集团公司 北京 100097)(2.中国船舶重工集团公司第七二二研究所 武汉 430079)(3.海军工程大学 武汉 430033)

1 引言

作为一种基于产品计算机仿真模型的数字化设计方法,虚拟样机技术将分散的零部件设计和分析技术融合起来,在计算机上建造出产品的整体模型,并针对产品在投入使用后的各种工况进行仿真分析,预测产品的整体效能,改进产品设计,提高产品性能[2,4]。当前,伴随着虚拟样机建模软件(如 Adams、Lms/Dads、Ansys、Nastran等)的日益普及,虚拟样机技术在汽车制造、工程机械、航空航天、造船、航海、机械电子等众多领域广泛运用,从开发周期缩短、开放成本降低、设计质量改进、面向客户与市场需求能力全面提升等多方面体现出巨大的技术优势[2,5,9]。但应该指出的是,虚拟样机技术的运用重点仍仅限于产品的效能设计,有较大的局限性。为此,本文以某升降装置为例,将基于虚拟样机技术的可靠性设计[7]过程介绍如下。

2 升降装置虚拟样机模型的建立

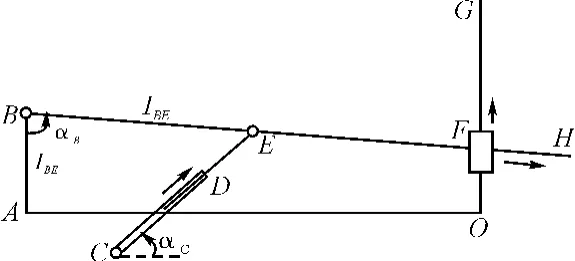

升降装置的主要功能是在放出浮漂时,能将浮漂正确释放、托举出舱门,在收回浮漂时,能将浮漂正确引导、捕获、落位并锁紧在规定的位置,同时具有运行监测及安全保护等功能。如图1所示,升降装置正位托架上行的运动过程具有如下特点:

1)在液压马达驱动下,升降臂IE从升降油缸CD中伸出;

2)曲柄BH在升降臂IE支撑下,绕点B发生转动;

3)导向轮通过悬挂点F悬挂在立柱OG上,当曲柄BH旋转向上时,悬挂点沿立柱OG上移,同时沿曲柄BH向外侧滑动。

图1 升降装置正位托架上行过程示意图

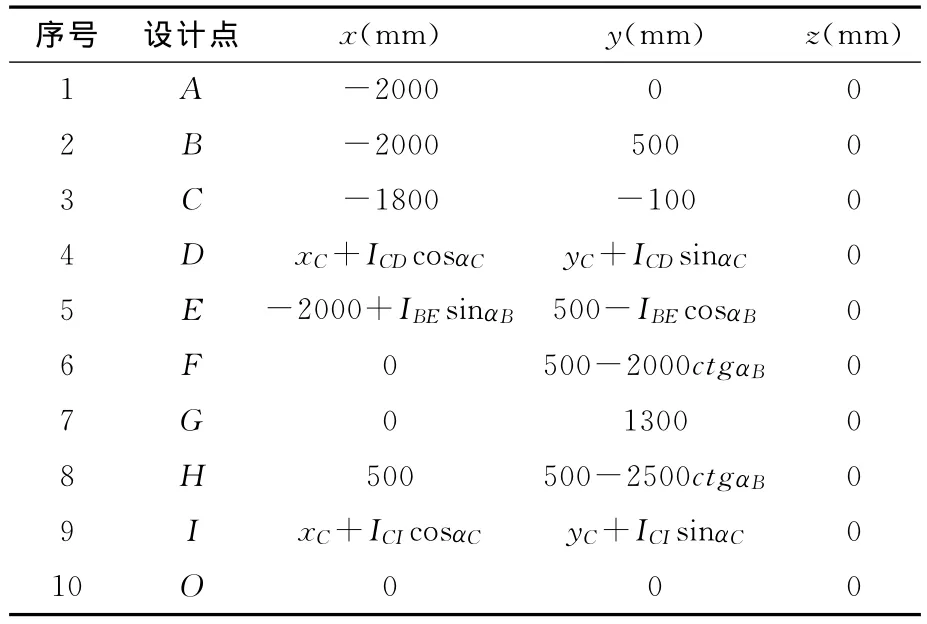

表1 升降装置虚拟样机模型中的设计变量

表2 升降装置虚拟样机模型中的设计点

图2 Adams虚拟样机模型三维视图

相应地,表1、表2分别给出了虚拟样机建模过程中的设计变量及设计点。在此基础上可进一步给出升降装置正位托架上行过程的Adams虚拟样机模型,其三维视图如图2所示。

3 升降装置动力学分析

如图2所示,升降装置中正位托架在上行过程中,将承担浮漂的重量。设浮漂所受重力为10000N,其作用点位置以(-40mm,600mm,200mm)为基准,可能分别沿x

轴发生偏移rx,以及沿z轴发生偏移rz。现以升降装置中双轨滑道为重点,考察其运动过程中的变形特点。其过程如下:

3.1 确定双轨滑道与正位托架间的作用力

图3 双轨滑道与正位托架间作用力

图4 正位托架上行位移随时间的演化

如图2所示,正位托架通过两根圆棒与双轨滑道接触,设圆棒与前侧双轨滑道(以Beam 1标识)的上接触点为Point 1,下接触点为Point 2,圆棒与后侧双轨滑道(以Beam 2标识)的上接触点为Point 3,下接触点为Point 4。设置仿真运行时间为9s,仿真步数为180,利用Adams软件,可获得各接触点的作用力(图3),接触点上行位移随时间的函数关系(图4)。

3.2 确定双轨滑道变形计算

双轨滑道变形计算可以分别计算前侧双轨滑道(Beam 1)、后侧双轨滑道(Beam 2),其计算方法相同,因此本文主要介绍前侧双轨滑道(Beam 2)的计算方法。

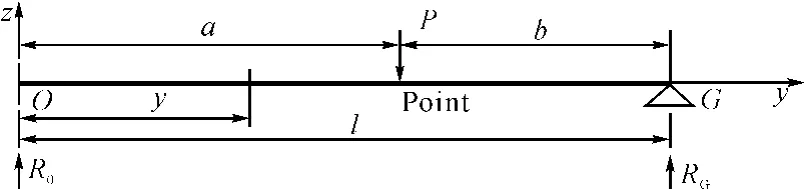

设前侧双轨滑道(Beam 1)下端点O固支,上端点G简支与正位托架上接触点Point 1处存在作用力P1x、P1z,与正位托架下接触点Point 2处存在作用力P2x、P2z。其组合弯曲变形的受力示意图如图5。

图5 双轨滑道的组合弯曲变形受力示意图

1)确定前侧双轨滑道(Beam 1)受力示意图

前侧双轨滑道(Beam 1)可以简化为一端固支、一端简支、承受集中力的梁,设沿z轴方向、在点Point承受集中力P,其示意图如图6。

图6 前侧双轨滑道(Beam 1)受力示意图

设梁的挠度为v1(y),可获得其统一表达式[1]为

2)双轨滑道的弯曲变形

将前侧双轨滑道(Beam 1)与正位托架上接触点Point 1处座标y1,作用力P1z,以及下接触点Point 2处座标y2,作用力P2z分别代入式(1),并结合叠加原理,计算出正位托架上行过程中前侧双轨滑道(Beam 1)沿z轴方向的挠度v1z。

同理,将前侧双轨滑道(Beam 1)与正位托架上接触点Point 1处座标y1,作用力P1x,以及下接触点Point 2处座标y2,作用力P2x分别代入式(1),并结合叠加原理,计算出正位托架上行过程中前侧双轨滑道(Beam 1)沿x轴方向的挠度v1x。

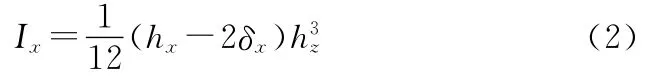

需要注意的是,在计算前侧双轨滑道(Beam 1)沿z轴方向的挠度v1z时,惯性矩:

而在计算前侧双轨滑道(Beam 1)沿x轴方向的挠度v1x时,惯性矩:

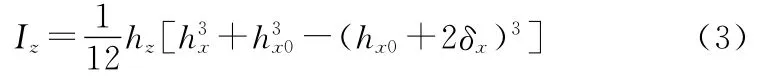

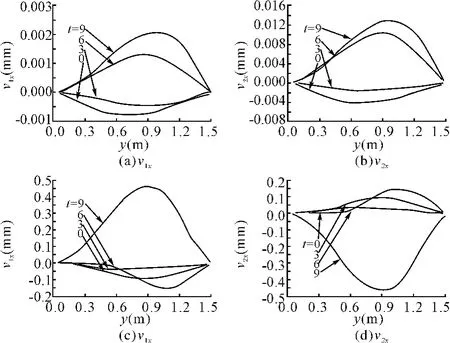

3.3 计算双轨滑道变形随时间的演化规律

假设正向托架上行时间分别为0s,3s,6s,9s,则根据双轨滑道Beam1,Beam2的挠度计算方法进行仿真,则可得到正向托架上行过程中双轨滑道Beam1,Beam2分别沿x轴,z轴方向的挠度曲线以及最大挠度随时间的演化规律。其演变规律如图7、图8。

图7 双轨滑道挠度曲线随时间的演化

图8 双轨滑道最大挠度随时间的演化

3.4 双轨滑道变形与材料常数、截面尺寸的关系

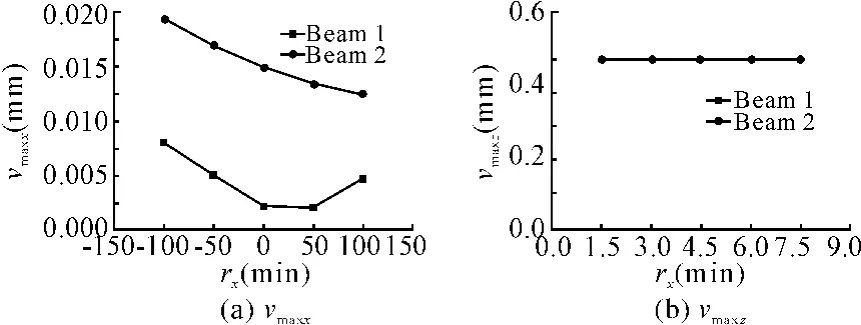

假设正向托架上行过程中浮漂重力作用点相对座标偏移rx,rz,则为了确定双轨滑道变形与材料常数、截面尺寸的关系,特设计5组对比数值试验,具体如下:

第1组数值试验在基准计算方案的基础上,将浮漂重力作用点相对座标偏移rx依次由0调整为-50mm,-100mm,50mm,100mm;

第2组数值试验在基准计算方案的基础上,将浮漂重力作用点相对座标偏移rz依次由0调整为20mm,30mm,50mm,100mm;

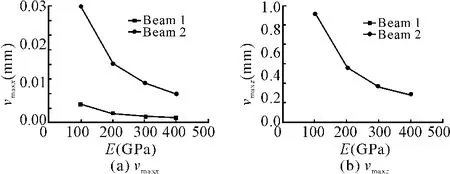

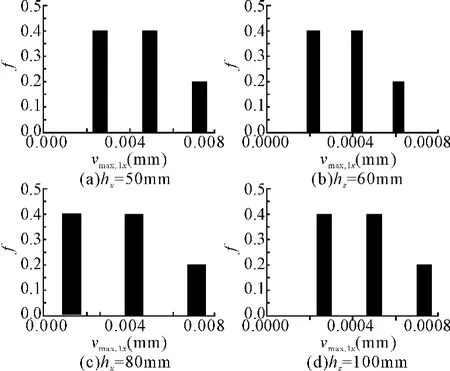

第3组数值试验在基准计算方案的基础上,将双轨滑道材料常数—杨氏模量E依次由200GPa调整为100GPa,300GPa,400GPa;

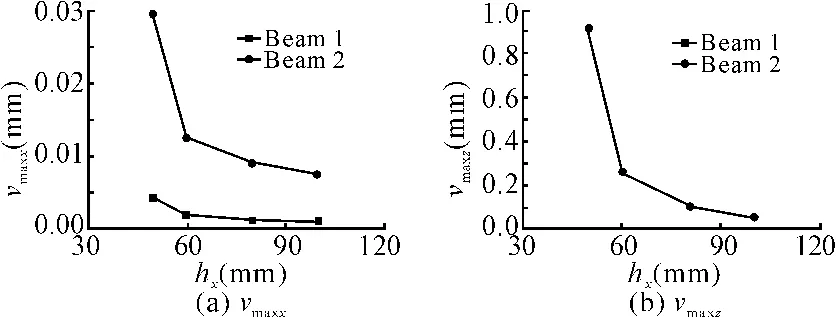

第4组数值试验在基准计算方案的基础上,将截面尺寸参数—hx由200mm依次调整为250mm,300mm,400mm;

第5组数值试验在基准计算方案的基础上,将截面尺寸参数—hz由50mm依次调整为60mm,80mm,100mm。

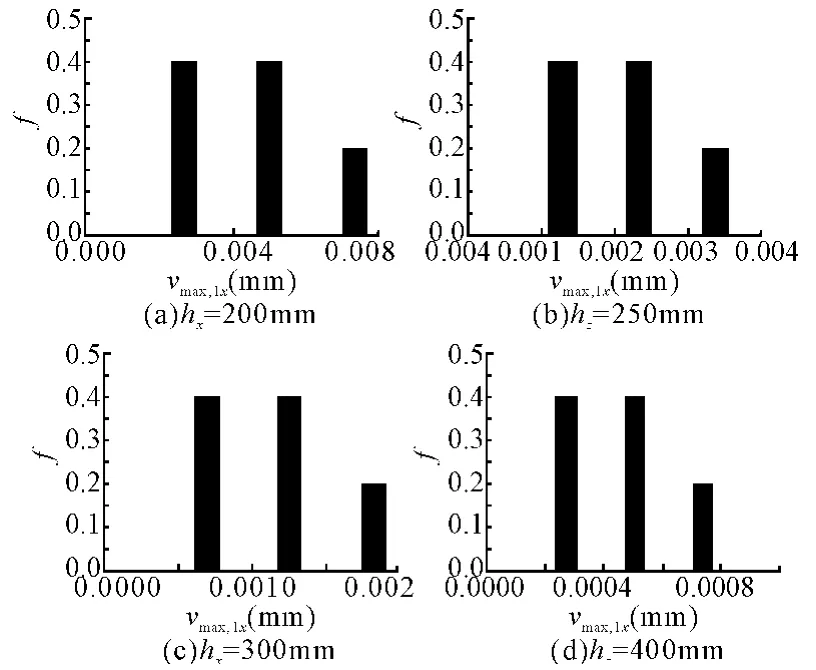

则计算机仿真得到双轨滑道变形与材料常数、截面尺寸的关系如图9~13所示:

图9 与浮漂重力作用点相对座标偏移rx的关系

图10 与浮漂重力作用点相对座标偏移rz的关系

图11 与杨氏模量E的关系

图12 与截面尺寸hx的关系

图13 与截面尺寸hz的关系

3.5 动力学分析结论

通过上述分析可以得到关于双轨滑道最大变形与影响因素之间有如下结论:

1)浮漂重力作用点相对座标偏移rx调整对双轨滑道最大变形vmax,x,vmax,z影响不明显。

2)浮漂重力作用点相对座标偏移rz调整对双轨滑道最大变形中vmax,x影响不明显,而对vmax,z影响明显。

3)双轨滑道的杨氏模量E增大时双轨滑道最大变形vmax,x,vmax,z均明显减小。

4)双轨滑道的截面尺寸hx,hz增大时双轨滑道最大变形vmax,x,vmax,z均明显减小。

4 可靠性优化分析

设升降装置中正位托架上行时,浮漂作用点位置偏移rx服从准均匀分布,其采样值分别为0,-50mm,-100mm,50mm,100mm,偏移rz服从准均匀分布,其采样值分别为0,20mm,30mm,50mm,100mm,由此构造出升降装置的载荷谱。并可以此为基础,开展升降装置虚拟可靠性优化分析。分析过程如下:

4.1 确定试验方案

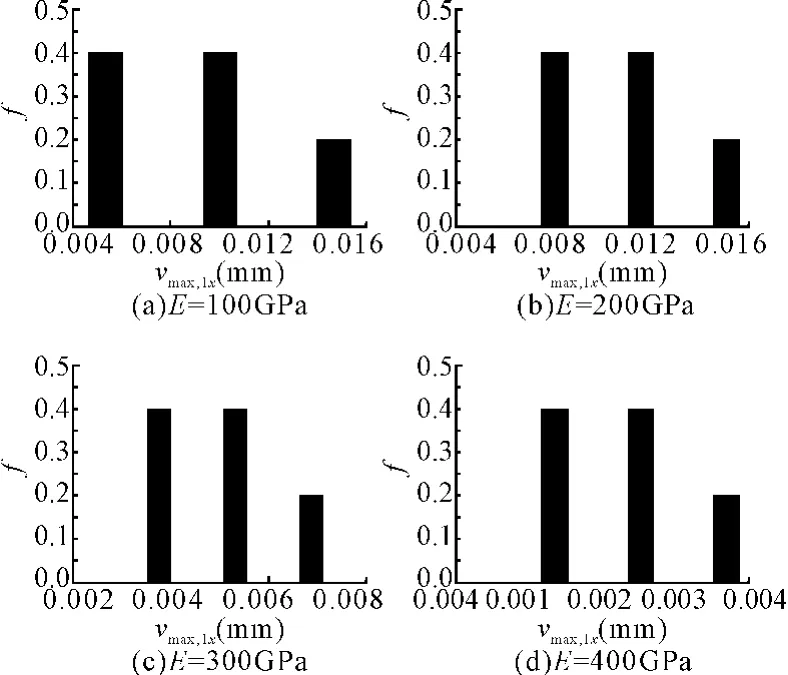

为确定双轨滑道材料常数—杨氏模量E,以及截面尺寸参数—hx,hz对双轨滑道可靠性的影响,在双轨滑道动力学分析的基础上,特设计三组对比数值试验。

其试验方案为

第1组将双轨滑道材料常数—杨氏模量E依次由200GPa调整为100GPa,300GPa,400GPa。

第2组数值试验在基准计算方案的基础上,将截面尺寸参数—hx由200mm依次调整为250mm,300mm,400mm;

第3组数值试验在基准计算方案的基础上,将截面尺寸参数—hz由50mm依次调整为60mm,80mm,100mm。

4.2 确定双道滑轨最大变形频数分布与材料常数、截面尺寸的关系

本文主要计算正向托架上行过程中双轨滑道最大挠度vmax,1x与材料常数、截面尺寸的关系,其计算机仿真图形,如图14~16。

图14 与杨氏模量E的关系

图15 与截面尺寸hx的关系

图16 与截面尺寸hz的关系

4.3 双轨滑道最大变形许可量

关于双轨滑道的许用挠度,可参照有关设计规范确定。如在设计规范中,对于一般用途的轴,其许用挠度规定为

[ν]=(0.0003~0.0005)/l (4)

在此,可暂取

[v]=0.0004l (5)

作为双轨滑道的许用挠度。代入l=1500mm,可得

[v]=0.6mm (6)

4.4 双轨滑道可靠性与材料常数、截面尺寸的关系

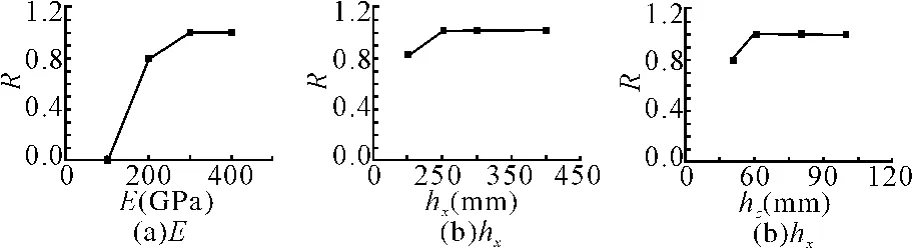

图17给出了双轨滑道的杨氏模量E,以及截面尺寸hx,hz发生变动时,双轨滑道可靠性的相应变化情况。

图17 落位装置可靠度与设计参数的关系

5 定性规律分析

关于双轨滑道可靠性与影响因素之间的定性规律,可作如下分析:

1)双轨滑道的杨氏模量E增大时,双轨滑道可靠度明显增大,且当E=300GPa时,可靠度达到1.0。

2)双轨滑道的截面尺寸hx增大时,双轨滑道可靠度明显增大,且当hx=250mm时,可靠度达到1.0。

3)双轨滑道的截面尺寸hz增大时,双轨滑道可靠度明显增大,且当hz=60mm时,可靠度达到1.0。

6 结语

本文以升降装置设计数据为依据,选取升降装置正位托架上行的运动过程为研究对象,建立了升降装置的Adams虚拟样机,设计了升降装置虚拟性能试验方案与虚拟可靠性试验方案,明确了升降装置性能参数、可靠性参数与设计变量的定性关联关系,并在此基础上形成了优化设计的部分准则。

[1]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[2]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2007.

[3]时兵.600MW超临界汽轮机再热主汽阀门动力学建模与虚拟样机研究[D].上海:上海交通大学,2008.

[4]夏鸿建.机械系统虚拟样机平台建模技术与动力学求解研究[D].武汉:华中科技大学,2008.

[5]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2009.

[6]孟庆均,申莹,刘福胜,等.基于虚拟样机的装备RMS设计与优化研究[J].装备质量,2011(3).

[7]陈磊,金超,基于虚拟样机技术的机构运动可靠性分析[J].科技信息,2012(3).

[8]王玉,王旗华,赵建光,等.焊接机器人虚拟样机轨迹模拟和运动仿真分析[J].焊接学报,2012(4).

[9]基于Proe/Adams/Matlab起重机虚拟样机研究[J].机电产品开发与创新,2012(4).

[10]GJB450A装备可靠性工作通用要求.