涤纶正位/换位纺复合结构纱的试制及性能评价

2023-04-29涂浩铭徐文青李建强李岱祺

涂浩铭 徐文青 李建强 李岱祺

摘要:基于换位纱的特点,为改善涤纶成纱毛羽问题,设计了正位/换位纺复合结构纱,以定量为5.4 g/10 m的涤纶粗纱和规格为11.1 tex/96 F、16.7 tex/144 F、22.2 tex/198 F的涤纶长丝为原料,在改造过的环锭细纱机上采用长/短斜、长斜/短、短/长斜、短斜/长四种纱路分别纺制了15 tex+11.1 tex/96 F、22.04 tex+16.7 tex/144 F、29.3 tex+22.2 tex/198 F三种规格的正位/换位复合结构纱,通过分析成纱各项性能测试数据,以灰色关联理论对正位/换位纺复合结构纱成纱路径进行优选,研究结果表明:复合结构纱综合评价均在赛络菲尔纱之上,其中15 tex+11.1 tex/96 F和22.04 tex+16.7 tex/144 F长/短斜路径成纱质量最佳,且29.3 tex+22.2 tex/198 F短斜/长路径成纱质量最佳,则须根据成纱规格选择换位角度以赋予纱线更优综合性能。

关键词:换位纺;赛络菲尔纱;结构设计;正位/换位复合结构纱;涤纶;灰色关联度

中图分类号:TS102.5 文献标志码:A 文章编号:2097-2911-(2023)02-0031-10

Evaluation on Fabrication and Properties of Polyester CompositeYarn Spun with Positive/ Transposition Method

TU Haoming1,XU Wenqing2,LI Jianqiang1,LI Daiqi1

(1. Wuhan Textile University, Wuhan 430200, China;2. Hubei Winner Medical Co., Ltd., Wuhan 431400, China)

Abstract:Based on the characteristics of transposition yarn and in order to improve the hairiness problem of polyester yarn, the positive/ transposition composite yarn is designed. Using polyester spun yarn with a weight of 5.4 g/10 m and polyester filament with the specifications of 11.1 tex/96 F, 16.7 tex/144 F and 22.2 tex/198 F as raw material, the yarns are spun on a modified ring spinning machine using four yarn paths: filament / oblique spun yarn , oblique filament / spun yarn, spun yarn / oblique filament and oblique spun yarn / filament, three yarn specifications of 15 tex+11.1 tex/96 F, 22.04 tex+16.7 tex/144 F and 29.3 tex+22.2 tex/198 F are ob- tained. The positive/ transposition composite yarns are tested for dryness, twist, hairiness, strength and abrasion resistance, and the yarn quality is analyzed by using gray correlation theory. The results show that the comprehen- sive evaluation of the composite structure yarn is above the siorfil yarn. Among them, filament / oblique spun yarn of 15 tex+11.1 tex/96 F, 22.04 tex+16.7 tex/144 F and 29.3 tex+22.2 tex/198 F has the best yarn quality, and oblique spun yarn / filament of 29.3 tex+22.2 tex/198 F has the best yarn quality.Thus according to the yarn speci- fication, the transposition angle should be selected to endow yarn with better comprehensive performance.

Keywords: transposition spinning; sirofil; structural design; positive/ transposition composite yarn; polyester fi- ber; gray relational analysis

换位纺是王训该教授团队2003年提出来的一种基于环锭纺纱路改进的纺纱方法,其原理是通过变化左(右)纺纱路径,实现对加捻三角区纤维的控制,达到减少毛羽的根本目的[1]。近年来换位纺技术体系正在逐步建立,薛少林等[2]、余雪满等[3]以棉为原料进行换位纺实验,Z捻纱线在大多数情况下更加适应右斜纱路,这与王训该等得出的结果一致;任亮等[4]利用右斜换位纺纺制 Z 捻黏胶纱,再次证明右斜纱路可减少成纱毛羽,同时指出成纱其他性能会因换位产生恶化; THILAGAVATHI[5]等在棉、涤/棉换位纺实验中却得出截然相反的结论,认为仅左斜换位纺可大幅优化成纱毛羽性能;此后李向红等[6]改变纱路及捻向纺制纯棉纱,首次提出换位角度应与成纱捻度配合,Z 捻适应左斜纱路,S 捻纱适应右斜纱路;吴婷婷[7]、左国平[8]等通过自制导纱装置调节 Z捻左斜换位纺纱角大小进行实验,指出须根据纺纱特数选择正确纺纱角度。相关研究表明,换位纺在改善成纱毛羽方面效果显著,但强力改善不足,且研究原材料多为棉、毛[9],换位方向随不同原料、规格等呈无规律性,综合成纱性能优劣难以评估,因此换位纺纱具有通过拓宽原料,提高纱线性能,进行复合纺纱研究的必要。

基于以上研究成果,本文提出了正位/换位纺纱方法相结合的新结构纱线,即将长丝和短纤纱分别从两个相邻前罗拉喂入,在适当部位进行并合,最终形成股线状交缠的复合结构纱线以此提高成纱质量。以涤纶长丝、涤纶短纤纱为原料,以正位/换位复合结构纱试纺纱样的性能数据为基础,引入灰色关联评价方法,以条干均匀度、粗节(+50%)、捻度、毛羽、断裂强力、耐磨性6个性状为评价指标,综合评价优选出基于成纱性能的最佳方案,为高品质涤纶纱线纺制及换位纺新方向提供参考依据。

1实验部分

1.1正位/换位纺复合结构纱的设计

正位/换位纺复合结构纱即采用规格相近的长丝与短纤纱,以正位、换位通道设计,以互缠结构形成复合结构纱。

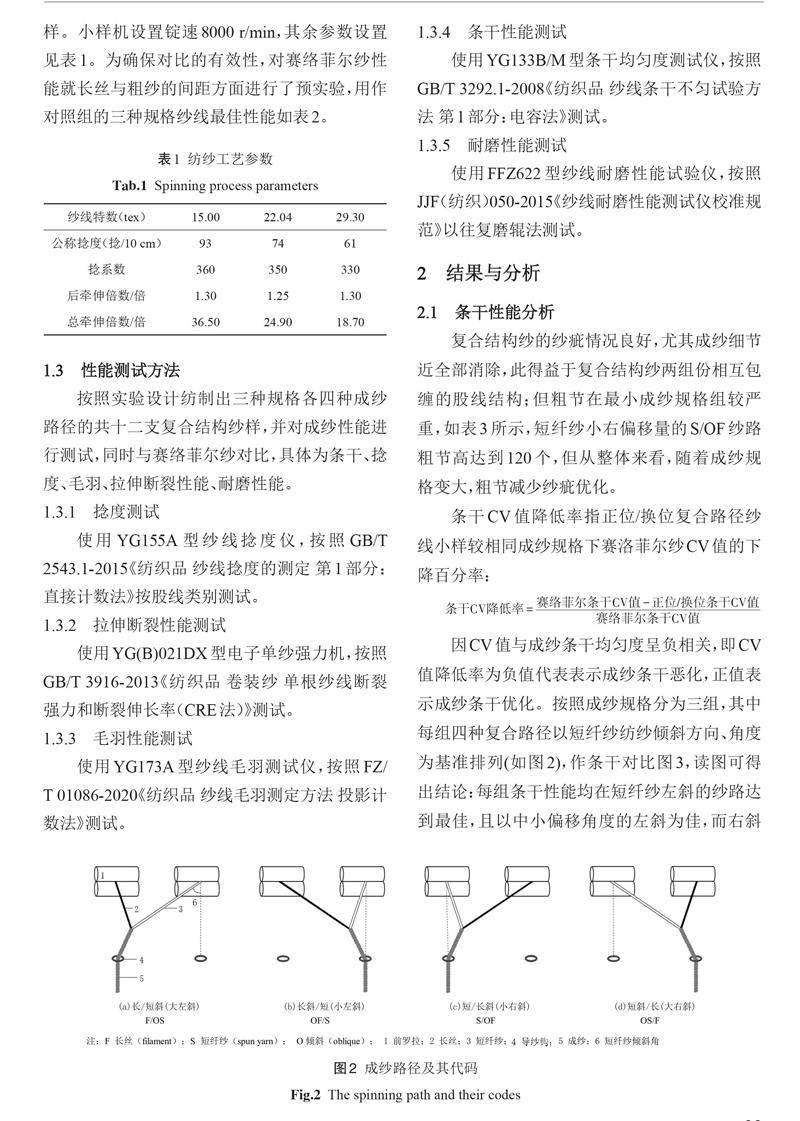

在涤纶正位/换位复合结构纱的试纺实验中,将经由导丝轮和张力控制器的长丝在短纤纱相邻的前罗拉喂入,使二者由前罗拉输出后再交汇,如图1所示,从而达到长丝和短纤纱集聚点下移,单组分捻度增加的目的。不仅具有与换位纺相同的对边缘纤维的控制效果,也赋予短纤纱更长的捻度传递路径,使得成纱单纤之间的抱合更加紧密,改善成纱强力和毛羽等性能[10]。如图2所示,以短纤纱倾斜方向(由左到右)、角度(由大到小)为参考,设计了四种不同的复合结构纱成纱路径,分别命名为长/短斜(F/OS)、长斜/短(OF/ S)、短/长斜(S/OF)、短斜/长(OS/F)。图2中虚线为赛络菲尔纺中短纤纱成纱路径。

1.2实验材料与纺纱工艺

在DSSp-01A数字式小样细纱机上加装长丝张力控制器和导丝轮两种附加装置[11],涤纶长丝从相邻导丝轮喂入,涤纶短纤纱从相邻导纱杆喂入,分别由各自机前罗拉输出后再于短纤纱正位或左(或右)斜位的导纱钩上方汇聚成纱。

以纺纱路径为实验变量,在温度20.3℃ , 湿度43.2%的条件下,采用5.4 g/10 m定量的涤纶粗纱配置三种不同规格的涤纶长丝(11.1 tex/96 F、16.7 tex/144 F、22.2 tex/198 F)试纺上文所述四种成纱路径的复合结构纱小样及赛络菲尔纱小样。小样机设置锭速8000r/min,其余参数设置见表1。为确保对比的有效性,对赛络菲尔纱性能就长丝与粗纱的间距方面进行了预实验,用作对照组的三种规格纱线最佳性能如表2。

1.3性能测试方法

按照实验设计纺制出三种规格各四种成纱路径的共十二支复合结构纱样,并对成纱性能进行测试,同时与赛络菲尔纱对比,具体为条干、捻度、毛羽、拉伸断裂性能、耐磨性能。

1.3.1捻度测试

使用 YG155A 型纱线捻度仪,按照 GB/T 2543.1-2015《纺织品纱线捻度的测定第1部分:直接计数法》按股线类别测试。

1.3.2拉伸断裂性能测试

使用YG(B)021DX型电子单纱强力机,按照 GB/T 3916-2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率(CRE法)》测试。

1.3.3毛羽性能测试

使用YG173A 型纱线毛羽测试仪,按照 FZ/ T 01086-2020《纺织品纱线毛羽测定方法投影计数法》测试。

1.3.4条干性能测试

使用YG133B/M型条干均匀度测试仪,按照 GB/T 3292.1-2008《纺织品纱线条干不匀试验方法第1部分:电容法》测试。

1.3.5耐磨性能测试

使用FFZ622型纱线耐磨性能试验仪,按照 JJF(纺织)050-2015《纱线耐磨性能测试仪校准规范》以往复磨辊法测试。

2结果与分析

2.1条干性能分析

复合结构纱的纱疵情况良好,尤其成纱细节近全部消除,此得益于复合结构纱两组份相互包缠的股线结构;但粗节在最小成纱规格组较严重,如表3所示,短纤纱小右偏移量的 S/OF纱路粗节高达到120个,但从整体来看,随着成纱规格变大,粗节减少纱疵优化。

条干 CV 值降低率指正位/换位复合路径纱线小样较相同成纱规格下赛洛菲尔纱CV值的下降百分率:

因CV值与成纱条干均匀度呈负相关,即CV 值降低率为负值代表表示成纱条干恶化,正值表示成纱条干优化。按照成纱规格分为三组,其中每组四种复合路径以短纤纱纺纱倾斜方向、角度为基准排列(如图2),作条干对比图3,读图可得出结论:每组条干性能均在短纤纱左斜的纱路达到最佳,且以中小偏移角度的左斜为佳,而右斜纱路条干普遍恶化。随着纱支规格增大,变异系数无明显变化规律,改变纺纱路径对复合结构纱条干影响较小,但仍不容忽视。

2.2捻度性能分析

加捻使纤维间产生正压力,从而产生切向摩擦阻力,使其形成紧密稳定结构,在临界捻系数之前同规格纱线捻度小幅增大,有益于成纱性能[12]。捻度增长率指正位/换位复合路径纱线小样较相同成纱规格下赛洛菲尔纱捻度的增长百分率。各成纱路径不同规格成纱捻度增长率如图4所示。

由图4可知,复合结构纱捻度与短纤纱倾斜方向、角度相关。F/OS、S/OF、OS/F纱路的成纱捻度相较于赛络菲尔纱捻度均增加,且短纤纱大右偏移量的OS/F增量最大,三组该路径成纱的捻度较赛洛菲尔纱增加了11.81%、8.27%、9.19%。

2.3毛羽性能分析

复合结构纱由长丝与短纤纱相互包缠而成,其毛羽基本由短纤纱中的游离纤维构成。按照成纱规格分为三组,其中每组四种复合路径以短纤纱纺纱倾斜方向、角度为基准排列(如图2),作毛羽对比图5。

从有害毛羽指数来看,本文所选规格复合结构纱毛羽性能均优秀且较同规格赛络菲尔纱优化;从毛羽总数来看,复合结构纱仍优势明显,且如图5可知本文所选规格的复合结构纱毛羽数量与成纱路径相关,体现为随着短纤纱倾斜角度由左向右,毛羽先增后减。三组规格纱样整体对比可知,复合结构纱设计为15 tex+11.1 tex/96 F 规格时毛羽性能优化更加突出,且最佳路径为短纤纱左偏移量大的F/OS。

2.4拉伸断裂性能分析

四种复合路径以短纤纱纺纱倾斜方向、角度为基准排列(如图2),按规格分别绘制成纱强力对比组图如图6所示。

由图6可知,不同成纱规格下,其成纱断裂强力随短纤纱纺纱倾斜方向、角度变化呈现不同规律:如图6(a)-(b),15 tex+11.1 tex/96 F与22.04 tex+16.7 tex/144 F成纱的断裂强力均在 OF/S达到最大值,且短纤纱右斜成纱的断裂强力均随短纤纱右斜角度增大而恶化;如图6(c),29.3 tex+22.2 tex/198 F 复合结构纱断裂强力均优化,以 OS/F 短纤纱右偏移量大的路径为最佳,较赛络菲尔纺增加了16.88%。因此从力学性能评价,复合结构纱在细特、中特短纤纱参与成纱时,短纤纱左斜(尤其是OF/S)断裂强力优化明显;在粗特短纤纱参与成纱时,短纤纱右斜(尤其是OS/F)优化明显。

2.5耐磨性能分析

四种复合路径以短纤纱纺纱倾斜方向、角度为基准排列(如图2),按规格分别绘制耐磨次数对比组图如图7所示。

由图7可知,不同成纱规格、成纱路径的复合结构纱耐磨性能不同且无明确规律。如图7(a)所示,15 tex+11.1 tex/96 F复合结构纱耐磨性能均较赛络菲尔纱略有恶化,仅 OF/S耐磨性相对较好;图7(b)中,22.04 tex+16.7 tex/144 F复合结构纱仅 OF/S、OS/F 耐磨提升,其中 OF/S 增加了21.24%;图7(c)中,29.3 tex+22.2 tex/198 F复合结构纱耐磨性能均提升,最佳优化路径为 F/ OS,较赛络菲尔纱增加47.75%。综合来看,复合结构纱在短纤纱左斜的纱路(F/OS或 OF/S)耐磨性能更优异。

2.6灰色关联评价

通过成纱性能分析可以证明正位/换位复合结构纱长丝与短纤纱相互包缠的结构确有提高纱线品质的优势,但以单一性能为评估标准,复合结构纱的最佳成纱路径不尽相同,如换位纺研究现状,数据分布规律不清晰,难以综合评判各规格成纱的最佳成纱路径。

灰色系统理论(GST)评价方法是由邓聚龙教授于1982年提出并运用于随机性较高或者信息不完备系统中,其意义就是针对小样本数据组、不明确的对应关系得出相应的预测,对某一规格、某一原料纱线最佳性能的选择具有指导意义(类似纱线品质评定预测方程)。

灰色关联度的基本原理是先构建评价指标下的理想数列,再计算各实验数列与理想数列之间的关联程度,通过对关联度的排序体现各实验组的优劣程度。因此以三种规格下四种纺纱路径成纱为评价对象, 以条干、粗节(+50%)、捻度、毛羽、断裂强力、耐磨性6个性状为评价指标, 利用灰色关联度对不同成纱规格下复合结构纱质量进行综合排序,从而优选出最佳工艺[13-15]。

(1)将复合结构纱上述6个成纱性能的测试数据汇总,构建各成纱路径的实验数列组,

(2)对实验数列及理想数列进行无量纲化处理,其中捻度、断裂强力及耐磨次数为:

(3)计算各指标与最优序列值间的关联系数:

式中:ρ为分辨系数(0<ρ<1),取ρ=0.5。关联系数列于表6。

(4)根据现有的纱线性能研究侧重和纺织业从业者、专家对上述指标重要性的探讨并量化[16, 17],结合复合路径增强纤维间抱合力、减少毛羽的目的,对上述6种纱线性能评价指标的权重系数(ω1-ω6)赋值:条干(0.2)、粗节(+50%)(0.1)、捻度(0.1)、毛羽(0.2)、断裂强力(0.2)、耐磨性(0.2),求得各成纱路径相对理想数列的灰色关联度值:

式中:ωm 为权重系数。

关联度值越接近1,说明此实验数列与理想数列越接近,则成纱相关性越好,纱线品质越高。各路径加权关联度灰色综合评判值见表7。

3结论

本文基于换位纺的特点,采用四种纺纱路径试制了三种规格的正位/换位复合结构纱,以灰色关联理论进行优选,通过与同规格赛络菲尔纱进行对比得到以下结论:

(1)成纱条干:本文所选规格的正位/换位复合结构纱条干均匀度良好,细节(-50%)均消除。所选规格均以中小偏移量的左斜纱路为佳,粗节随纱支特数变大而减少。其中,采用 F/OS、OF/ S、OS/F 成纱路径纺制的15 tex+11.1 tex/96 F 复合结构纱的粗节少于同规格的赛络菲尔纱,条干均匀度更好。

(2)成纱捻度:本文所选规格的正位/换位复合结构纱的F/OS、S/OF、OS/F纱路成纱捻度相较于同规格赛络菲尔纱捻度均增加,且 OS/F大右斜纱路捻度增长最大,纤维间抱合更紧密。

(3)成纱毛羽:本文所选规格的正位/换位复合结构纱相比于同规格赛络菲尔纱整体毛羽性能优异,尤其是F/OS大左斜,其减少毛羽的优势突出体现在细特纱参与的成纱中。

(4)成纱断裂:相较于同规格赛络菲尔纱,15 tex+11.1 tex/96 F 和22.04 tex+16.7 tex/144 F 的复合结构纱最佳成纱路径为小左斜 OF/S,29.3 tex+22.2 tex/198 F 换位路径成纱强力均优化,且最佳为大右斜 OS/F 。即细、中特纱参与 OF/S 路径成纱,粗特纱 OS/F 成纱强力优化明显。

(5)成纱耐磨性能:15 tex+11.1 tex/96 F 和22.04 tex+16.7 tex/144 F 最优路径为小左斜 OF/ S;29.3 tex+22.2 tex/198 F 最优路径为大左斜 F/ OS 。相较于同规格赛络菲尔纱,15 tex+11.1 tex/96 F 最优路径的耐磨性能优化不明显,22.04 tex+16.7 tex/144 F 最优路径耐磨性能有较大提升,29.3 tex+22.2 tex/198 F 最优路径提升最大。即左斜复合成纱耐磨性能最佳,随纱支特数增大,左斜角度应随之增加。

(6)灰色关联评价指出:对于15 tex+11.1 tex/96 F和22.04 tex+16.7 tex/144 F规格的复合结构纱,OF/S成纱灰色综合评判值最高,综合性能排序最高;而对于29.3 tex+22.2 tex/198 F规格的复合结构纱,OS/F成纱综合性能排序最高。即对于细、中特参与的复合结构纱,最佳路径为 OF/ S;粗特纱参与则应选择OS/F。

综上所述,正位/换位复合结构纱相比于赛络菲尔纱的成纱品质有一定的优化作用,但对于具体成纱路径的选择,需根据成纱规格及纱线后道用途要求的性能优劣进行科学的选择,从而赋予环锭纺纱线更高的附加价值。

参考文献:

[1]WANG X G, CHANG L L. Reducing yarn hairi- ness with a modified yam path in worsted ring spinning[J]. Textile Research Journal, 2003, 73(4):327-332.

[2]薛少林,王荣,李华伟,等.改变纱路对环锭纱成纱质量的影响[J].棉纺织技术, 2008, 36(8):8-11.

XUE Shaolin, WANG Rong, LI Huawei, et al. Ef- fect of modifying yarn path on quality of ring spin- ning yarn [J]. Cotton Textile Technology, 2008, 36(8):8-11.

[3]余雪满, 李清政.错位纺纱在减少环锭纱毛羽上的应用实践[J].纺织科技进展, 2017, (8):30-32. YU Xueman, LI Qingzheng. Application of dislo- cation spinning on reducing ring spinning yarn hairiness [J]. Progress in Textile Science & Tech- nology, 2017, (8):30-32.

[4]任亮.减少环锭纺纱毛羽的新思路——错位纺纱[J].上海纺织科技, 2009, 37(3):16-17+25.

REN Liang. A new idea to reduce ring spinning yarn hairiness——mismatch spinning [J]. Shang- hai Textile Science & Technology, 2009, 37(3):16-17+25.

[5]THILAGAVATHI G, GUKANATHAN G, MU- NUSAMY B . Yarn hairiness controlled by modi- fied yarn path in cotton ring spinning[J]. Indian Journal of Fiber & Textile Research, 2005, 30(9):295-301.

[6]李向红, 陈振宏, 刘盼盼,等.错位纺对成纱性能的影响[J].上海纺织科技, 2011, 39(04):27-28.

LI Xianghong, CHEN Zhenhong, LIU panpan, et al. Effect of dislocation spinning on yarn proper- ties [J]. Shanghai Textile Science & Technology, 2011, 39(4):27-28.

[7]吴婷婷, 苏旭中, 谢春萍, 等.错位纺纱角变化对纱线质量的影响[J].棉纺织技术, 2011, 39(7):1-4.

WU Tingting, SU Xuzhong, XIE Chunping, et al. Effect of transposal spinning angle on yarn quality [J]. Cotton Textile Technology, 2011, 39(7):1-4.

[8]左国平, 姜金萍.纺纱角的变化对纱线质量的影响[J].纺织科技进展, 2013, (3):35-37+44.

ZUO Guoping, JIANG Jinping. The effects of spinning angles on yarn quality[J]. Progress in Tex- tile Science & Technology, 2013, (3):35-37+44.

[9]徐文青,段炼,汪洋,等.错位纺纱技术现状及进展[J].上海纺织科技,2021,49(2):1-5+53.

XU Wenqing, DUAN Lian, WANG Yang, et al. Current status and progress of dislocation spin- ning technology [J]. Shanghai Textile Science & Technology, 2021,49(2):1-5+53.

[10]闫海江.包芯纱和赛络菲尔纱性能对比分析[J].棉纺织技术, 2014, 42(5):19-23.

YAN Haijiang. Property contrast and analyses of core-spun yarn and sirofil yarn [J]. Cotton Tex- tile Technology, 2014,42(5):19-23.

[11]蓝海啸.聚酯与黏胶长丝的Sirofil纺纱实践[J].纺织科技进展, 2016, (7):31-33.

LAN Haixiao. Spinning practice of polyester and viscose filament sirofil[J]. Progress in Textile Sci- ence& Technology, 2016, (7):31-33.

[12]于伟东.纺织材料学[M].北京:中国纺织出版社,2006.217.

YU Weidong. Textile materials[M]. Beijing: Chi-na Textile & Apparel Press , 2006.217.

[13]荆妙蕾,李金.基于灰聚类方法的磁性纤维混纺织物湿舒适性评估[J].纺织学报,2013,34(5):35-40.

JING Miaolei, LI Jin. Evaluation on moisture comfort property of PP magnetic fiber fabric based on grey clustering [J]. Journal of Textile Research, 2013,34(5):35-40.

[14]钟安华,徐卫林,崔卫刚,等.灰色评判环境因素对皮革透湿性的影响程度[J].纺织学报,2007,28(7):98-100.

ZHONG Anhua, XU Weilin, CUI Weigang, et al. Evaluation of the effect of environment factors on the moisture permeability of leather using grey system theory [J]. Journal of Textile Re- search, 2007,28(7):98-100.

[15]孔令剑,晏雄.灰色理论在麻织物热湿舒适性研究中的应用[J].纺织学报,2007,28(4):41-44.

KONG Lingjian, YAN Xiong. Application of gray system theory in evaluation of thermal and moisture comfort of bast fiber fabrics [J]. Journal of Textile Research, 2007,28(4):41-44.

[16]李海萍,李向红.基于AHP的纱线综合性能评价指标权重研究[J].河北科技大学学报,2012,33(6):549-553.

LI Haiping, LI Xianghong. Determination of evaluation index weight of yarn quality based on AHP [J]. Journal of Hebei University of Science and Technology, 2012,33(6):549-553.

[17]王利军,王春红,龙碧璇,等.乌拉草/棉/维纶复合纱线的开发与性能[J].纺织学报,2017,38(12):49-53+59.

WANG Lijun, WANG Chunhong, LONG Bixu- an, et al. Development and performance of carexmeyeriana/cotton/vinylon composite yarn [J]. Journal of Textile Research, 2017,38(12):49-53+59.

(责任编辑:周莉)