电火花线切割机床AutoCut多次切割编控系统

2012-06-05李东瑞

李东瑞,张 丹

(无锡市比奥迪科技有限公司,江苏 无锡 214121)

目前,国内线切割编控软件主要是基于PC机DOS或WIN 98平台下运行的编控系统,在这些平台下不支持大容量的内存条和硬盘,无法使用当前主流通用的硬件,也不支持直接与U盘连接,即使通过加装专用硬件和软件使用U盘来传递数据,U盘的容量、型号也受到很多限制,编控系统软件的更新换代也无法赶上PC硬件的飞速发展,软件运行平台低,许多功能无法直接在系统中实现。

随着模具加工技术迅速发展的需要及零件加工精度的不断提高,对数控电火花线切割机床的加工精度和表面粗糙度提出了更高的要求,多次切割已成为数控高速走丝电火花线切割机床的必然发展方向。多次切割技术可明显提高高速走丝机床的加工质量,获得满意的表面粗糙度;还可解决单次切割时的材料变形影响,提高加工精度,消除往返切割条纹。应用多次切割提高加工工艺指标,必须解决以下几方面的问题:①脉冲电源应具备窄脉宽波形输出和高效率加工,并尽可能减小电极丝损耗;②电极丝应保持相对稳定;③进一步提高机床加工精度;④提供开放的加工工艺数据库。

1 系统原理

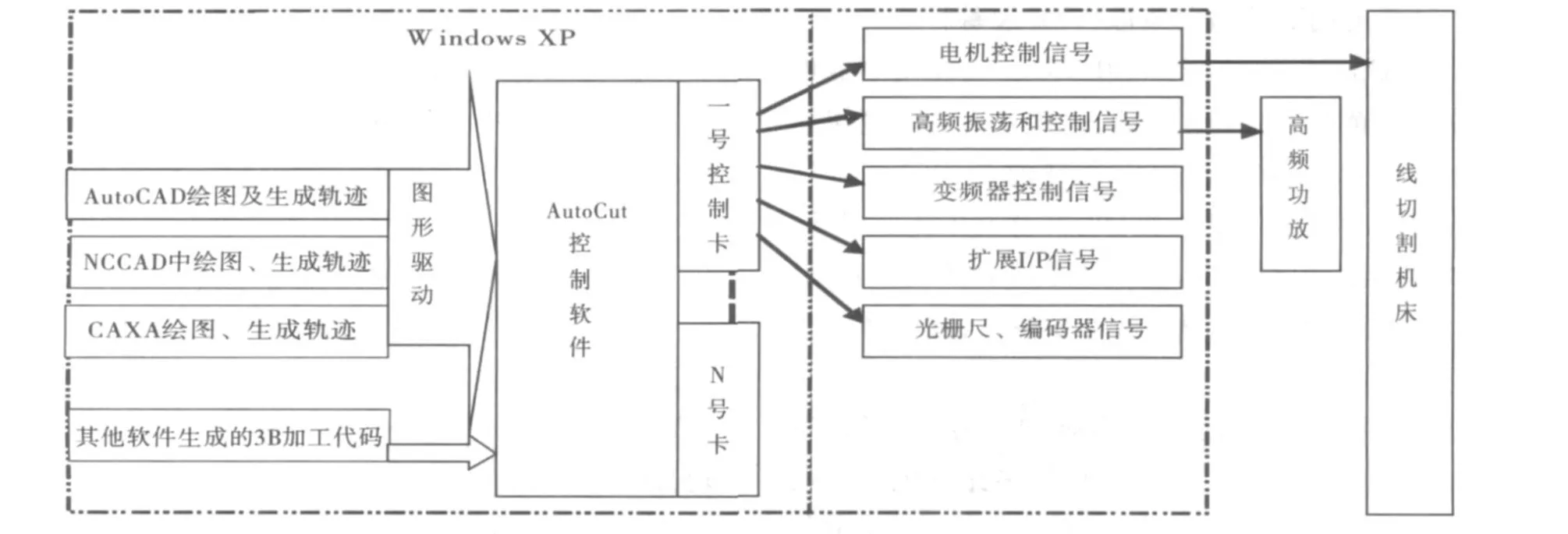

AutoCut线切割编控系统是基于Windows XP平台的线切割编程控制系统,它由运行在Windows XP系统下的AutoCut编程软件、AutoCut控制软件和基于PCI总线的四轴运动控制卡组成(图1)。

图1 AutoCut线切割编控系统构成

首先利用CAD软件根据产品要求绘制加工图形,然后用AutoCut编程软件对CAD图形进行多次切割工艺参数编程,生成线切割加工的二维或三维数据加工文件,最后由AutoCut控制软件、运动控制卡完成产品加工。这种以图形方式进行加工的方法,是线切割领域内的CAD和CAM系统的有机结合。在加工过程中,系统能智能控制加工速度和加工参数,具有全闭环或半闭环加工功能,提供了开放式工艺数据库,完成对不同加工要求的加工控制。

AutoCut运动控制卡为PCI总线插卡,PCI总线具有工作稳定可靠、速度快等优点,适用于当前主流电脑。AutoCut运动控制卡内提供电机控制信号、高频振荡和控制信号、变频器控制信号、扩展I/O信号、光栅尺或编码器信号,此控制卡的集成度高、工作稳定可靠、外围电路简单且易维护。

2 关键技术

2.1 在AutoCAD中设计多次切割工艺

首先在AutoCAD中绘制所需的加工图形,然后进行多次切割工艺参数的设置,依据加工材料、工件厚度、加工精度及表面粗糙度等要求,进行加工次数和工艺余量的设置,并对偏移量、脉宽、脉间、分组、高低压、功放、跟踪、限速及丝速等参数进行设置。参数设置完成后,根据命令行提示生成多次切割程序(.TSK),最后由AutoCut控制软件、运动控制卡完成产品加工。在加工时可实时显示加工参数,依据实际加工状况,可随时修改高频参数并保存加工参数。

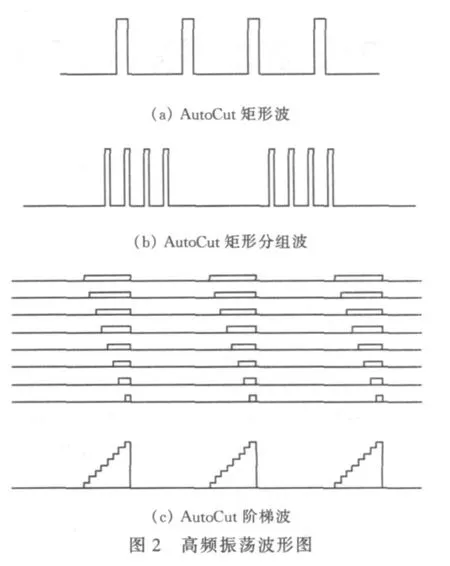

2.2 高精度的高频振荡波形(阶梯波等)

AutoCut运动控制卡采用MCU大规模集成电路,能输出精准的高频振荡方波,最小脉冲宽度可达0.5μs。方波参数的生成由软件通过程序计算完成,波形精度由运动控制卡上的脉冲发生模块保证,脉冲发生模块的时钟频率采用的是PCI总线的33 MHz时钟,可有效保证精度,可靠性高,抗干扰能力强。

AutoCut可同时提供8路脉冲信号,并可进行脉宽0.5μs的波形叠加,还可提供多路继电器控制信号,根据要求产生矩形波、矩形分组波、阶梯波等各种用途的高频波形(图2)。试验表明阶梯波对降低钼丝损耗有显著效果,故可用于多次加工时的第一刀加工。

2.3 采用光栅尺、编码器反馈进行闭环控制

由于线切割机床定位精度在很大程度上会受滚珠丝杠精度的影响,即使采用精度高的滚珠丝杠,各种原因的积累误差始终存在。要消除积累误差,提高机床定位精度,必须采用带螺距误差补偿功能的半闭环控制或直接采用带有光栅尺的全闭环控制功能,利用数控系统对机床的定位误差进行补偿与修正。同时,长期使用会造成机械磨损,重复定位精度也同步下降。利用半闭环或全闭环控制可进行定期检测与补偿,保证线切割机床在长期使用过程中重复定位精度的稳定性,延长机床的使用寿命。

(1)AutoCut的闭环控制

运动控制卡内自带光栅信号的解码器,无需第三方解码卡,实时性和可靠性得到了有效保证。AutoCut运动控制卡内解码器最大解码速度可达1 M以上,完全满足应用于配置伺服电机的电火花线切割机床。

(2)AutoCut的半闭环控制

对滚珠丝杠螺距产生的误差进行误差补偿。螺距误差补偿原理是对线切割机床运动轴的指令坐标位置与高精度测量系统所得的实际坐标位置相比较,计算出在全程上的误差,并分别绘制其曲线,再将该误差曲线数值化并以表格的形式输入数控系统中。螺距误差补偿形式分为单向螺距误差补偿和双向螺距误差补偿两种,单向补偿为进给轴正反向移动采用相同的数据补偿,双向补偿为进给轴正反移动分别采用各处不同的数据补偿。AutoCut采用双向螺距误差补偿,可消除机床的反向间隙误差,在半闭环控制时,可达到满意的重复定位精度。

对于超大行程的线切割机床的制造及装配的要求都很高,机床的定位精度很难保证。因此,在超大行程机床的制造精度不能得到很好保证的情况下,采用AutoCut光栅全闭环或带螺距补偿功能的半闭环控制功能,可明显改善加工精度。

2.4 提供开放式工艺数据库

AutoCut编程系统提供了开放式工艺数据库,可根据切割材料的型号、厚度、表面粗糙度等要求选择对应的加工参数,包含工厂数据库和用户数据库。由于不同厂家的机床运行参数不尽相同,工厂数据库用于保存机床生产厂家对机床运行状况、长期试验所积累的经验参数;用户数据库是用户在长期使用过程中,保存用户根据产品要求、生产经验总结出的经验参数。AutoCut工艺数据库的每一条记录包含一套完整的加工工艺,即加工次数、偏移量、高频参数、高低压、丝速、跟踪、限速等加工参数。

3 结论

AutoCut编程控制系统运行于操作简单实用的Windows XP系统下,完全脱离DOS平台,可配置主流电脑。AutoCut控制软件是32位编程,其加工数据几乎不受代码行数限制,系统中的高频信号由控制卡输出,与传统高频板相比更简单可靠,并有效降低了电极丝损耗。AutoCut运动控制卡的集成度高,工作稳定可靠,具有外围接线简单、易维护等优点。AutoCut编控系统采用光栅尺全闭环控制或编码器反馈的具有螺距补偿功能的半闭环控制,有效提高了机床加工精度,并提供开放式的工艺数据库,其线切割工艺设计可完全嵌入到AutoCAD中。

[1] 郭钟宁,曾繁章,汪学,等.WEDM-HS高效率低损耗加工技术的研究[J].中国机械工程,2005,16(19):1704-1707.

[2] 刘红奇,李斌,刘焕牢.数控机床误差的快速标定及补偿技术[J].机床与液压,2004(12):52-54.

[3] 宋玉明.数控机床螺距误差及反向间隙补偿的测定[J].精密制造与自动化,2001(3):42-43.

[4] 郑炜.新型微机化线切割脉冲电源[J].厦门大学学报,1995,34(3):373-377.

[5] 赵万生,刘晋春.实用电加工技术[M].北京:机械工业出版社,2002.

[6] 娄建和,张衍琳.一种模糊控制的电火花线切割机脉冲电源[J].电加工与模具,2001(4):8-11.

[7] 吴新科,冯驳,贲洪奇.脉冲电源的智能控制系统研究[J].佳木斯大学学报,2002,20(1):56-59.

[8] 钟伟弘,关保国.数控机床定位误差的激光干涉法检测与补偿[J].组合机床与自动化加工技术,2000(9):39-40.

[9] 吴小川.应用双频激光干涉仪检验数控机床定位精度[J].机械工艺师,2000(10):45.

[10] 王至尧.电火花线切割工艺[M].北京:原子能出版社,1987.