角型截面铝型材拉弯成形工艺模拟研究

2012-06-05谷诤巍赵立辉

谷诤巍,赵立辉,徐 虹,崔 波

(吉林大学材料科学与工程学院,吉林 长春 130022)

铝型材由于具有重量轻、刚度高等优点,被广泛用于制造汽车、轨道车辆等交通工具的车体结构件[1]。拉弯成形是铝型材车体构件制造的最常用方法之一,其工艺原理是在型材两端同时施加拉力和弯矩,使型材边拉伸边弯曲包绕在成形胎具上,这种成形方法能提高成形件截面应力的均匀性,可有效减小弯曲回弹量,提高构件的轮廓精度,非常适合于小变形量、大曲率半径构件的弯曲成形。拉弯成形时,为了减小弯曲回弹量,提高成形精度,一般需要增加拉伸位移量,但铝型材的塑性相对较差,延伸率较低,能承受的拉伸量范围非常有限,拉伸位移量过大将导致型材断裂,位移量过小则难以有效减小回弹,同时还易出现起皱等缺陷,大大增加了铝型材构件的拉弯成形难度,尤其是一些截面高度尺寸大、弯曲半径相对较小的铝型材构件的拉弯成形更加困难,需要借助数值模拟技术模拟成形过程,优化拉弯工艺参数,才能消除成形缺陷,获得高质量的拉弯件。

本文以某型车辆的角形截面铝型材立柱构件为典型件,运用PS2F模拟软件对其拉弯成形过程进行模拟,分析成形缺陷,优化工艺参数和拉弯胎具型面曲线,获得了合格的成形件。

1 拉弯成形工艺模拟软件

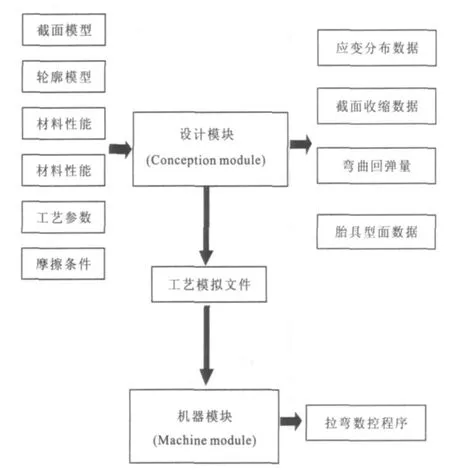

PS2F(Profiles stretch 2D Forming)是一种基于解析算法的拉弯成形模拟专用软件[2]。该软件由设计模块和机器模块两大模块组成(图1)。设计模块主要通过接收拉弯件的截面模型数据、轮廓曲线离散化模型数据、材料的力学性能数据、摩擦条件、工艺参数控制数据等信息进行拉弯成形过程的模拟计算,生成拉弯工艺模拟文件,给出沿型材长度方向的应变分布数据、截面收缩数据,预测弯曲回弹量并给出胎具型面补偿数据,进行拉弯工艺的优化等;机器模块主要是接收设计模块生成的模拟文件及数控拉弯机的机器信息、拉弯胎安装位置信息等数据文件,进行拉弯机夹头运动轨迹计算,生成驱动拉弯机运动的数控程序。该软件默认的拉弯方式是先预拉、后弯曲、再补拉。其主要优势是集成了数量庞大的拉弯成形经验数据,模拟分析的准确度高,拉弯胎具型面精度好,且计算速度快,操作简便,实用性好。但也存在不足,比如该软件不能预测型材拉弯中可能出现的截面畸变缺陷,它认为型材截面各边都得到了充分的约束,不存在畸变问题;由于软件内部算法缺陷或者受拉弯件轮廓模型不良等因素的影响,计算出的拉弯胎具型面曲线会出现不连续、自交叉等错误。

图1 PS2F软件工作原理

2 拉弯成形工艺模拟研究

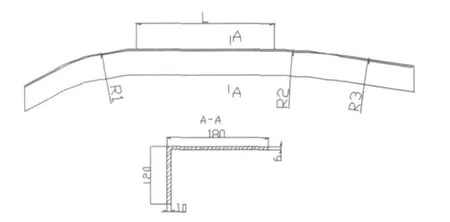

图2是某型车体立柱零件,由铝型材经拉弯工艺弯曲而成,该零件外形轮廓较复杂,由3段圆弧和一段直线组成,最小弯曲半径R1为1232mm,构件的长度尺寸达到2500mm,其角型截面的弯曲受压立边高度尺寸大,达到120mm,且轮廓形状精度和成形质量要求非常高,误差要求小于0.5mm。

由于该构件截面立边高度过大,拉弯成形后,在小弯曲半径弧段出现了波浪状弯曲;构件的最大弯曲回弹量超过3.5mm,导致轮廓精度超差。为了减小回弹,消除立边波浪状弯曲,试验中增加了拉伸位移量,但构件出现了断裂。

图2 角形截面铝型材立柱

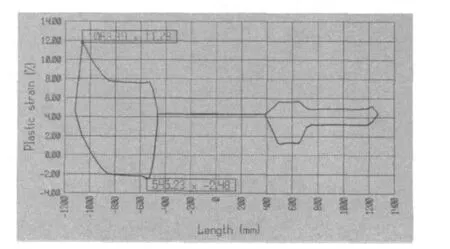

本文用PS2F软件对该构件的拉弯成形过程进行了模拟,模拟结果见图3。从图中可看出,在小弧R1232区域,材料弯曲变形量较小,且立边应变为-2.48%,表明该区域内立边在拉弯成形中受压,由于立边厚度较大(10mm),且拉弯胎具的主体和压板之间的间隙值较小,立边受压失稳后无法重叠起皱,故呈现波浪状的弯曲。模拟计算的最大回弹量为4.6mm(这和实际的3.5mm很接近),回弹主要是材料的塑性变形太小引起的。从图3中可见,除了小弧段R1区域外,材料的整体变形量较小(在1%~4%之间),塑性变形不足,弹性变形比例较大,导致回弹量较大。在小弧R1区域,材料的局部变形量最大(因为构件在此处的弯曲半径小),图3中的数据表明此处最大拉应变达到11.78%。这个值虽然没有达到材料的极限延伸率(17%),但后续为减小回弹、消除波浪状弯曲等缺陷,增加了拉伸量,导致此处材料变形超过拉伸极限而发生断裂。这种现象在工程实践中经常发生。主要是因为拉弯成形中材料的变形流动受摩擦力等因素的影响很大,导致材料受力不均匀,变形也不均匀。尤其是在补拉阶段,增加的拉伸量因巨大的摩擦阻力而无法在整个成形件上均匀传递,已经弯曲贴紧到胎具上的材料流动变形很小,而尚未完全弯曲包绕的材料受到的拉伸变形很大,局部发生剧烈的形变,并达到拉伸极限,发生断裂。

图3 车体立柱拉弯成形应变分布状况

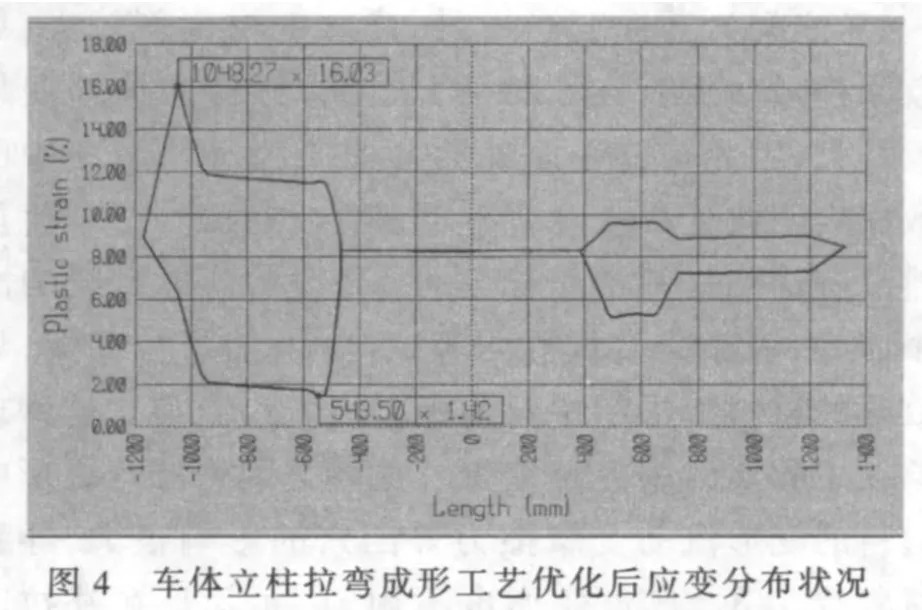

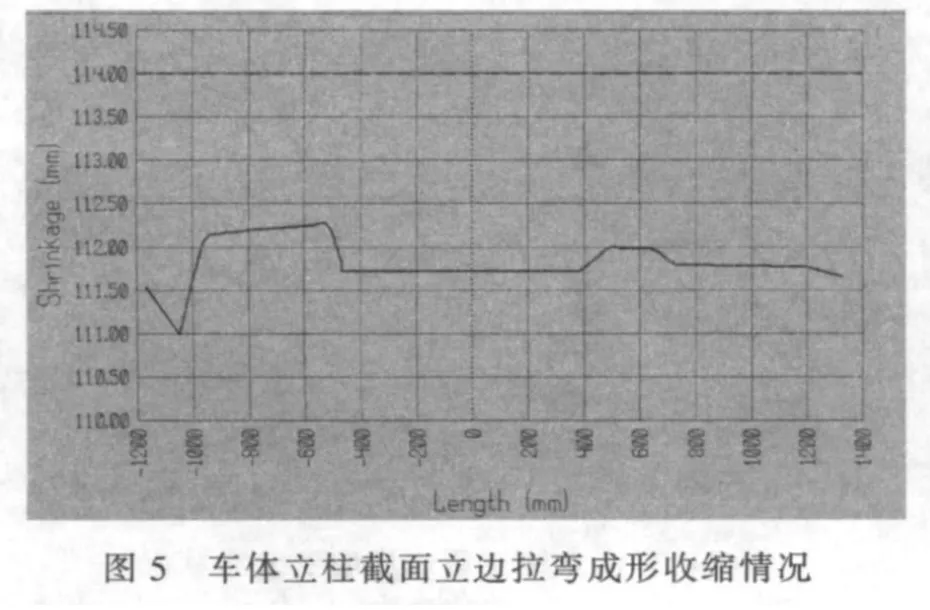

要消除构件的上述缺陷,需要调整预拉、弯曲、补拉阶段的拉伸位移等参数,对拉弯工艺进行模拟优化,结果见图4。从图4可看出,优化拉伸位移后,小弧段区域的型材受压立边的变形量增加,最小应变达到1.42%。这表明此部分材料在弯曲中由受压变为受拉,在拉弯工艺特定的受力状态下,成形件立边将不会出现因受压失稳而产生的波浪状弯曲。另外,除了小弧段R1区域外,构件材料的总体变形程度提升到5%~10%,这种变形量有利于固定型材弯曲变形后的轮廓形状,提高成形精度。但小弧R1段型材水平边的最大拉应变已达到16.03%,虽然小于此种铝型材的极限拉伸量,但成形中已不能再继续增加拉伸位移,否则会发生断裂。图5是立柱截面立边高度尺寸收缩量的模拟结果,可以看出拉弯后构件的截面立边将出现1.7~3mm不等的不均匀收缩,拉弯胎具支撑该立边的型面需要对此作出相应的补偿,以确保对立边的紧密支撑限位,否则支撑不良将产生严重的截面畸变。回弹的模拟结果表明,工艺优化后成形件端部仍有2.2mm回弹量,拉弯胎具型面需做出相应的回弹补偿。

3 试验研究

运用优化后的拉弯工艺数据和拉弯胎具型面补偿数据,生成了拉弯数控程序,开发制造了拉弯胎具,在美国某公司制造的数控拉弯机V-75上进行了成形试验,拉弯胎具和试验件见图6。检验结果表明,成形件截面立边的波浪状弯曲得到了有效控制,轮廓精度误差也达到了设计指标,成形件的成形质量和精度完全满足设计要求。

图6 拉弯胎具和试验件

4 结论

对于这种角型截面的拉弯件而言,型材截面立边的高度尺寸是影响拉弯成形质量的重要因素。立边高度越大,越易发生起皱现象。增大拉伸位移量能消除起皱,并减小回弹,但也同时增大成形件的截面畸变程度,劣化成形质量,还能引起成形件的断裂。因此,角形截面件的拉弯成形必须把截面立边的高度限定在合理范围内,尤其是对于延伸率较小的铝合金材质构件,截面立边过高将使成形非常困难,甚至无法成形。本文结合某型车辆的角形截面铝型材车体立柱构件的实际生产状况,运用拉弯成形模拟软件PS2F,对该构件的拉弯成形工艺进行了模拟研究和优化,有效控制了成形件受压立边起皱、轮廓精度差等缺陷,运用模拟优化后的工艺数据开发了拉弯胎具和数控程序,获得了高质量的成形件。

[1] 刁可山,周贤宾,金朝海,等.复杂截面型材力控制拉弯成形数值模拟分析[J].材料科学与工艺,2004(8):413-416.

[2] 金朝海,周贤斌.基于PS2F的铝型材拉弯回弹研究[J].塑性工程学报,2007(6):1-4