基于多次切割工艺的第一次切割参数优化策略研究

2012-06-05齐文春麻长平高坚强

齐文春,麻长平,高坚强

(1.苏州科技学院机电工程系,江苏 苏州 215015;2.苏州新火花机床有限公司,江苏 苏州 215128)

在往复走丝电火花线切割机床上应用多次切割加工技术以后,国内许多企业推出了“中走丝”概念的线切割机床,并在应用过程中获得了较好的工艺效果[1-2]。但也有用户反映使用1~2个月后加工工艺水平就开始下降,这可能成为多次切割往复走丝线切割机床发展的瓶颈[3],其原因与目前的往复走丝线切割机床多次切割技术在第一次切割时仍采用11 m/s左右的高速走丝切割方案有关。多次切割工艺的第一次切割是否一定要采用高速走丝方案?走丝速度能否降下来?本文试图从参数优化策略的角度对这一问题进行探讨。

1 工艺试验方案

作为多次切割的第一次切割,应当在保证电极丝不断且损耗尽可能小的前提下获得最大加工效率。因此,本试验以加工效率作为主要考核指标,探究优化多次切割的第一次切割参数。由于影响第一次切割工艺指标的因素很多,各因素对工艺指标影响权重差异性很大。为了减少试验的工作量,本试验采用正交试验法选择脉冲宽度 ti、脉间/脉宽k、峰值电流IA、走丝速度 n作为优化目标工艺参数,以切割时的加工效率和表面粗糙度 Ra作为考核指标进行优化研究,考察走丝速度 n的影响权重及最佳走丝速度,然后采用单因素试验法,研究走丝速度对加工效率的影响规律。

1.1 试验条件

本试验在苏州新火花机床有限公司的DK7740M中走丝电火花线切割机床上进行。电控柜是CNC-W5,其电源参数采用数字化设计,电源输出空载电压为70 V,脉宽、脉间及峰值电流等电源参数的可选择范围较广。走丝速度 n有7档可供选择,电极丝进给跟踪速度可在加工状态进行数字化调节。工作液是佳润JR2A水基复合工作液,配比1∶15,加工过程中采用带有纸质滤芯的循环过滤系统进行过滤。电极丝选用直径0.18mm的钼丝,工件材料为厚度60mm的Cr12淬火模具钢。

1.2 正交试验设计

正交试验设计为L16(45),设计五因素四水平正交表进行试验,第5列为空列,用于显著性评价时的误差估计。根据机床加工使用经验,针对60mm厚的Cr12淬火模具钢,4个目标工艺参数的具体参数范围(水平)取值见表1。

表1 第一次切割的正交试验因素水平表

2 正交试验结果及分析

2.1 正交试验结果

切割试验采用4mm×16mm的正四边形试件,加工效率是指切割正四边形试件的平均加工效率,表面粗糙度值是指在 X和Y两个方向测出的Ra最大值。试验结果见表2。

表2 第一次切割的正交试验结果

2.2 结果分析及讨论

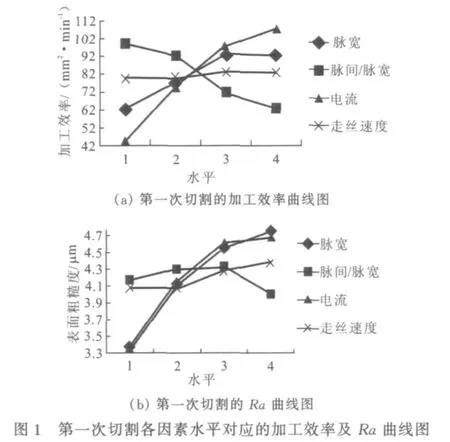

按正交试验原理采用直观分析法对试验结果进行数据处理,计算各因素各水平的极差,试验结果分析见表3。其中,Ki(i=1、2、3、4)为各因素下 4 个水平对应的工艺指标均值,R为极差,S为各列对应的偏差平方和,F为偏差平方和之比。第一次切割的正交试验加工效率结果分析见表3,表面粗糙度Ra结果分析见表4(Ra以最大值计算)。图1是各因素水平对应的加工效率和 Ra曲线图。

表3 第一次切割的正交试验加工效率结果分析表

表4 第一次切割的正交试验 Ra结果分析表

对于加工效率,由表3的极差比较及显著性分析得到,4个因素对加工效率影响的大小顺序为:电流>脉间/脉宽>脉宽>走丝速度。从显著性来看,在α=0.01水平上有显著性影响的因素是:峰值电流、脉宽、脉间/脉宽,而走丝速度即使在α=0.1水平上的影响也不显著。在显著性影响因素中,峰值电流对加工效率的影响最大,脉宽、脉间/脉宽对加工效率的影响也都显著。由图1a可直观地看出:峰值电流越大,加工效率越高,故峰值电流应取最大值,即52.5 A;脉宽加大,加工效率也增大,但有一个最佳值,在本试验条件下 ,最佳脉宽是 45μs;脉间/脉宽加大,加工效率降低,因此,为保证加工效率,脉间/脉宽应取最小值4;走丝速度对加工效率的影响不大,提高走丝速度,加工效率略有增大,在本试验条件下,其最佳走丝速度是6档,即8.8 m/s。这一结论表明,在多次切割工艺中,为了追求第一次切割时的切割效率,在保证不断丝、不增加电极丝损耗的前提下,首先从提高峰值电流入手,其次是尽可能减少脉间/脉宽比,脉宽的选择有一个最佳值,走丝速度虽也有一个最佳值,但其对加工效率的影响不大。从试验结果来看,走丝速度在4.4~11 m/s的范围内,加工效率的极差只有3.9,影响约为5%,但采用4.4 m/s的走丝速度可使导轮及丝筒系统的运行速度下降60%,这对于降低导轮、轴承、导电块等的机械磨损,减小电极丝的振动及提高机床的可持续精度是非常有利的。

从表4的极差比较及显著性分析中可看出,4个因素对 Ra影响的大小顺序为:脉宽>峰值电流>脉间/脉宽>走丝速度。从显著性来看,在 α=0.01水平上脉宽对 Ra有显著性影响,在 α=0.1水平上峰值电流对Ra有显著性影响,脉间/脉宽和走丝速度对 Ra的影响不显著。由图1b可直观地看出:脉宽越大,Ra值增大,故脉宽应取最小值即15μs;峰值电流加大,Ra值也加大,故峰值电流也应取最小值即22.5 A;脉间/脉宽和走丝速度对 Ra的影响不大,但有一个最佳值,在本试验条件下,最佳脉间/脉宽为6,最佳走丝速度为 4~5档,即4.4~6.6 m/s。这一结论表明,在多次切割工艺中,即使考虑Ra值,第一次切割时也应取较低的走丝速度。

综合以上分析,对于多次切割的第一次切割,以最大切割效率作为评价指标,兼顾表面粗糙度而优化得出的工艺参数组合是A3B1C4D2,即脉宽为45μs,脉间/脉宽为4,峰值电流为52.5 A,走丝速度为5档(6.6 m/s),利用效能计算分析法进行计算可得出,该参数可达到的工艺指标理论值为Ra 4.9μm,加工效率可达135mm2/min左右。

为了验证优化结果的可靠性,对优化出来的工艺参数在相同条件下再次进行了切割试验,其结果为 Ra 4.8~4.9μm,加工效率达130mm2/min。试验结果表明这种优化方法是可靠的,理论值与实测值具有较高的一致性。因此,对于多次切割的第一次切割,电极丝的走丝速度是可以采用中速或中低速的,而并不一定是高速走丝的方式。

2.3 单因素试验结果及分析

为了进一步考察降低走丝速度的可能性,采用单因素试验法,研究走丝速度对加工效率的影响规律。切割试验采用4mm×16mm的正四边形试件,切割电参数及其他条件固定,改变走丝速度,每个参数切割两个试件,加工效率取平均值。试验参数及试验结果见表5。

从试验结果中可看出,相同条件下峰值电流分别为45、52.5 A,走丝速度≥4.4 m/s时,加工效率均可达到120mm2/min及以上,这就说明多次切割工艺中第一次切割的走丝速度可降到4.4 m/s。当走丝速度降低到2.2 m/s时,变频跟踪速度需调慢一些,加工过程才能正常稳定,加工效率有明显的下降,但这时仍有80mm2/min左右的加工效率。这一结果表明走丝速度的下降是有一定空间的,往复走丝机床多次切割工艺的第一次切割采用中速或中低速走丝的方案是可行的,但也是有条件的,首先电极丝必须低损耗且有较小的断丝概率,其次是必须有足够高的加工效率。在本试验条件下,采用的佳润JR2A水基复合工作液具有良好的冷却润滑洗涤性能,放电加工时工作介质在电极丝表层形成了一层液体保护膜。这层保护膜可减少放电通道内热量对电极丝产生的热疲劳影响,即使产生电蚀影响,其形成的电蚀坑也会浅而小,这样就极大地降低了电极丝的损耗,同时延长了电极丝的使用寿命,并可用较大能量加工[4-5]。

表5 第一次切割不同走丝速度的加工效率试验结果

本试验所用的机床,其电源是全功能数字化脉冲电源,共有9种数字化脉冲波形,工作频率达到40 MHz,输出信号定时误差小于100 ns,采用数字电路控制功率管的导通时间,适应不同脉冲宽度对电流上升斜率的要求。由于采用数字自适应的智能化多波形高频脉冲电源及采样电路,加工中的脉宽Ton、脉间 Toff和峰值电流都受到实时控制,具有低损耗和高效率的加工效果。由于该机床正常稳定加工时的加工效率一般都在100mm2/min以上,这为多次切割加工工艺的实施提供了基础,尤其是为降低第一次切割的走丝速度提供了可能性。

本试验虽然采用了同轴式喷嘴及纸质滤芯过滤器,但工作液的供给压力并不大,过滤效果也不理想。工作液主要还是通过电极丝运行带入加工区,当走丝速度降低到2.2 m/s时,由于工作液的有效供给及加工产物排出等不利作用的增加,加工效率会明显下降。如果对工作液循环过滤系统进行改进,提高工作液的清洁度及工作液进入加工切缝区的喷入压力等,有可能使加工效率得到进一步提高。由于线切割加工中涉及到的影响因素较多,在多次切割工艺中,对不同材料及不同厚度的零件,第一次切割时的走丝速度具体可降到什么程度,还有待于进一步探讨。

3 结论

(1)多次切割工艺的第一次切割,无论从加工效率还是表面粗糙度的角度来看,提高电极丝的走丝速度并不是最佳方案,一般来说会有一个最佳走丝速度。

(2)多次切割工艺的第一次切割,走丝速度为4.4~11 m/s时,对加工效率的影响不大。从最大加工效率的角度来看,在确保电极丝不断丝且损耗不太大的前提下,尽量采用较大的峰值电流和较小的脉间/脉宽比值,脉宽的选择也有一个最佳值。考虑到较高的走丝速度对机床的导轮、轴承、导电块等的机械磨损及电极丝的振动有较多的不利影响,多次切割工艺的第一次切割可尽可能采用中速或中低速的走丝方案。

(3)多次切割工艺的第一次切割采用中速或中低速的走丝方案是有条件的,其前提条件是电极丝必须低损耗且断丝概率较小,还必须有足够高的加工效率。本试验机床的脉冲电源具有较高的加工效率,同时采用了佳润JR2A水基复合工作液,使加工效率能稳定在100mm2/min以上,电极丝是低损耗的。

(4)在本试验条件下,多次切割工艺的第一次切割走丝速度由11 m/s降到4.4 m/s,加工效率降低约5%,但采用4.4 m/s的走丝速度可使导轮及丝筒系统的运行速度下降60%,这对于降低导轮、轴承、导电块等的机械磨损,减少电极丝的振动,提高机床的可持续精度是非常有利的。

[1] 李明辉,杨振步,蒋文英.中走丝电火花线切割机的特点与发展趋势[J].航空制造技术,2011(8):32-35.

[2] 蒋文英,杨振步,张建荣.我国中走丝线切割机的发展[J].模具工业,2010(15):60-62.

[3] 第十三届中国国际模展评定评述专家组.第十三届中国国际模具技术与设备展览会现代模具制造技术及设备评述[J].电加工与模具,2010(4):1-10.

[4] 刘志东.高速走丝电火花线切割工作介质性能要求研究[J].航空精密制造技术,2006(6):29-32.

[5] 刘志东.高速走丝电火花线切割工作介质对电极丝耐用度影响的研究[J].电加工与模具,2010(6):25-27.