微细超声加工中恒力控制问题的研究

2012-06-05秦少明马春狮余祖元李剑中

秦少明,马春狮,王 聪,余祖元,李剑中

(大连理工大学机械工程学院,辽宁 大连 116024)

晶体硅、工程陶瓷、光学玻璃等硬脆性材料在微机械领域有着广泛的应用,目前适用于硬脆性材料的高精度微细加工方法主要有光刻加工、电火花加工、电解加工、激光加工、超声加工等特种加工方法。其中超声加工既不依赖于加工材料的导电性,也不产生热物理作用,还能加工出大深宽比的微细结构,因此在硬脆材料微细加工方面有较大优势[1-3]。然而,微细超声波加工中的加工力很小,其恒定控制非常困难,导致加工过程极不稳定,加工性能、重复性较差,严重影响了加工效率和加工质量,制约了微细超声加工技术的广泛应用[4-5]。

为了提高微细超声波加工系统的稳定性,获得较好的加工性能,本文在加工力简单两位控制方法的基础上[6],采用积分分离PID算法,设计了一种新的微细超声加工力恒定控制系统,并通过实际加工验证其有效性,获得了满意的效果。

1 微细超声加工的实验装置

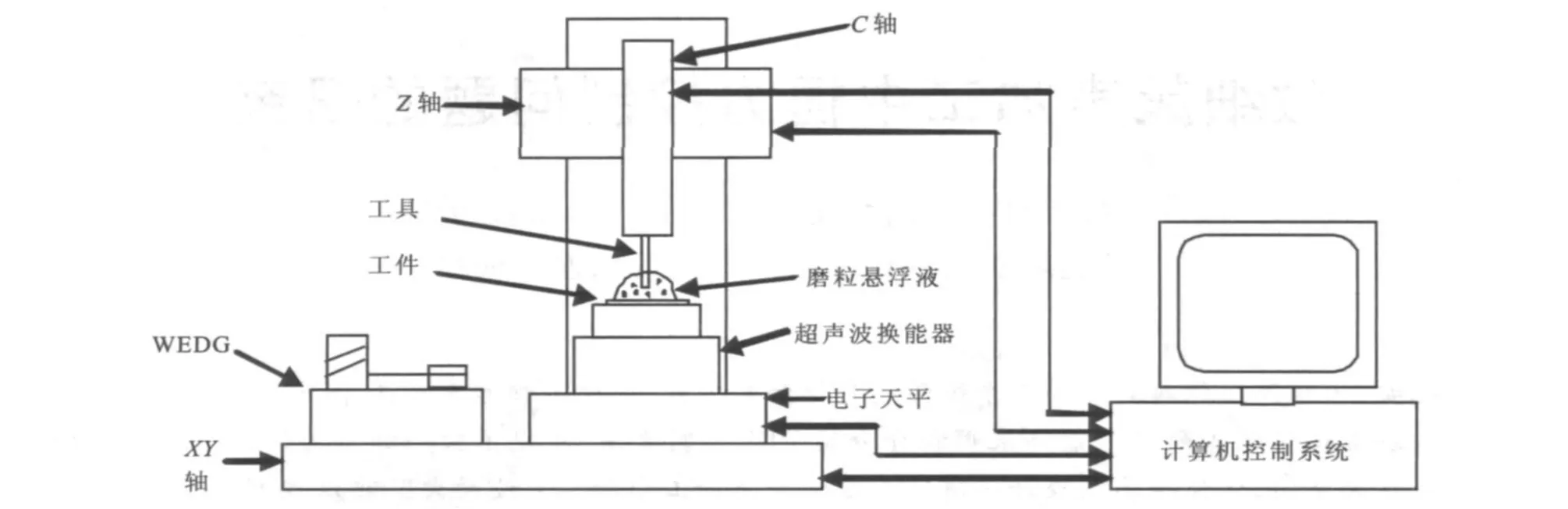

实验装置由微细超声加工系统、精密伺服进给系统、微细工具电火花制备系统及实时观测系统等组成,图1是该实验装置的结构示意图。

微细超声加工系统主要由超声波发生器、超声波换能器、加工力状态检测系统及磨粒悬浮液组成。超声波发生器的振动频率约为35 kHz,振幅可调节范围为0.3~3μm;加工力状态检测系统采用日本某公司生产的具有较快响应速度和较高测量精度、称重范围1100 g、感量0.001 g的GF-1000型精密电子天平对加工力进行测量;磨粒悬浮液采用金刚石粉末与纯水按一定质量比配制而成。

精密伺服进给系统采用德国某公司的M-521型高精度运动平台,其重复进给精度达1μm,最小分辨率为0.1μm;精密旋转主轴的径向跳动小于1μm,最高转速达 40000 r/min 。

微细工具电火花制备系统由RC脉冲电源、放电状态检测和WEDG走丝机构组成,主要用于微细工具的在线制备[7]。

图1 微细超声加工装置结构示意图

2 微细超声加工力恒定控制系统

2.1 原微细超声加工力恒定控制系统

微细超声加工的工具直径一般为微米量级,加工力较大时易折弯或折断,从而导致加工过程中断。为避免这一现象发生,先前研究中一直采用较简单的两位控制方法,即:当实际加工力大于F1时(F1为设定加工力的上限),工具以固定速度 v1后退一定距离;当实际加工力小于F2时(F2为设定加工力的下限),工具以固定速度v2前进一定距离;当实际加工力在F1和 F2之间时,工具保持原位不动。其中,F1、F2和 v1、v2均为根据大量加工实验所确定的经验值。

在这种简单两位控制方式下,工具的进给和后退量都是固定的,实际加工力的波动范围较大,加工效率也较低,实际控制效果不够理想。

2.2 积分分离PID微细超声加工力恒定控制系统

在新控制系统中,采用积分分离PID算法实现加工力恒定控制。积分分离控制算法的核心思想是:当被控制量与系统设定值偏差较大时,取消PID算法中的积分作用,避免由于积分作用使系统稳定性下降,超调量增加;当被控制量接近设定值时,引入积分控制,以消除系统静差,提高系统控制精度[8-9]。

若设 r为加工力设定值,y(t)为加工力实际值,ε(k)=r-y(t),Δ ε为控制阈值 ,则其实现形式如下:

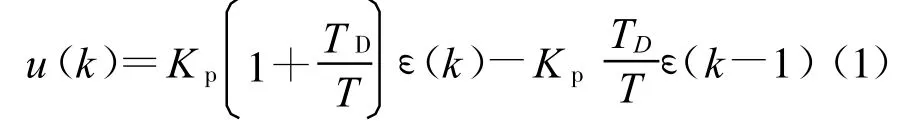

(1)当|ε(k)︱>Δ ε时,即偏差较大时,采用PD控制可避免较大超调,使系统有较快的响应。PD控制算法为:

(2)当|ε(k)︱≤Δ ε时,即偏差较小时 ,采用PID控制可保证系统的控制精度。PID控制算法采用如下增量式PID控制算法:

式中:T为采样周期。

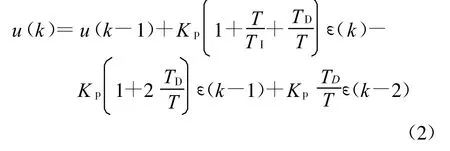

根据式(1)、式(2)设计微细超声加工装置的积分分离式PID恒力控制系统,其程序框图见图2。实际加工过程中,电子天平把采集到的实时加工力信号反馈到积分分离式PID算法中,根据实际加工力和设定力的偏差情况,由控制系统计算出实时控制量,把该控制量作用到工具上,对工具的进给速度进行实时调节。

图2 积分分离PID控制算法程序框图

2.3 PID控制参数的在线整定

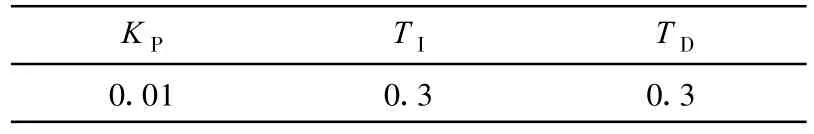

研究表明动态的微细超声加工过程非常复杂,难以建立系统的数学模型[10],很难根据系统的数学模型整定PID参数,因此采用工程上常用的实验法在线整定PID参数。根据不同加工条件进行的大量实际加工实验在线整定的积分分离式PID控制系统的P、I、D 参数见表1。

表1 新控制系统P、I、D参数

3 实际加工实验的结果与分析

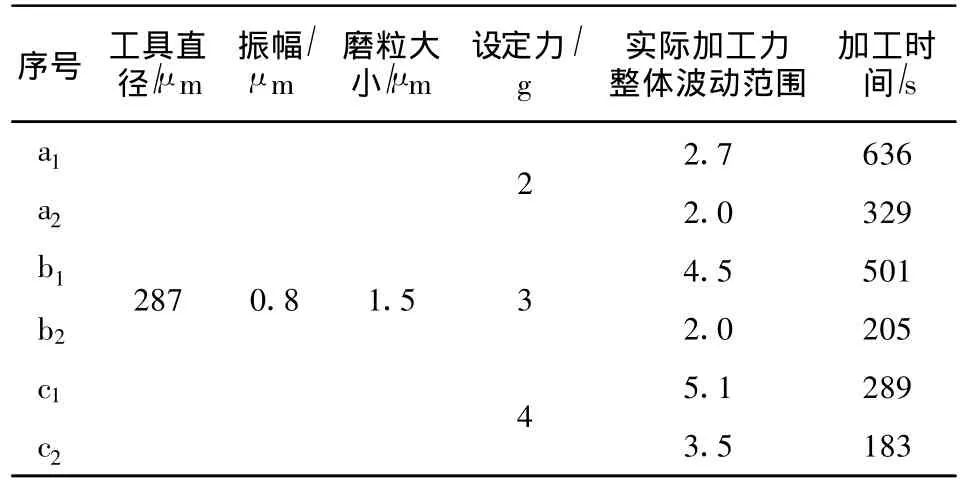

为了验证控制效果,进行了不同设定力、磨粒、工具直径下的加工实验和不同设定力下新旧控制系统的对比加工实验,实验加工条件见表2。

表2 实验加工条件

3.1 控制效果对比分析

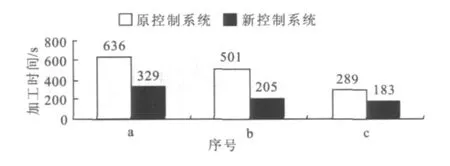

对比实验的加工参数和结果统计数据见表3。其中,a1、b1、c1为原控制系统下的控制效果,a2、b2、c2为新控制系统下的控制效果。新旧控制系统的实际加工力波动范围和加工同一对象所需时间的对比分别见图3、图4。

表3 加工参数和结果统计数据

由图3和表3可知,由于原控制系统下的工具后退和前进量固定不变,同时受进给速度的限制,使整体的实际加工力在小于设定值的较大范围内波动。而新控制系统下,实际加工力在设定值上下很小的范围内波动,波动范围比原控制系统减小了30%以上。

图4 新旧控制系统的加工时间比较

由图4和表3可知,采用新控制系统可使加工时间减少40%以上,大幅提高了加工效率。

3.2 不同磨粒大小下新控制系统的控制效果

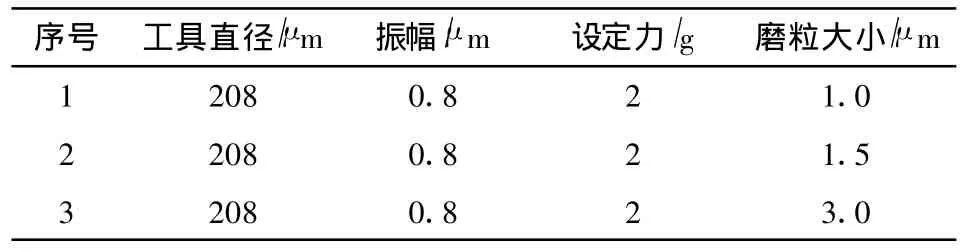

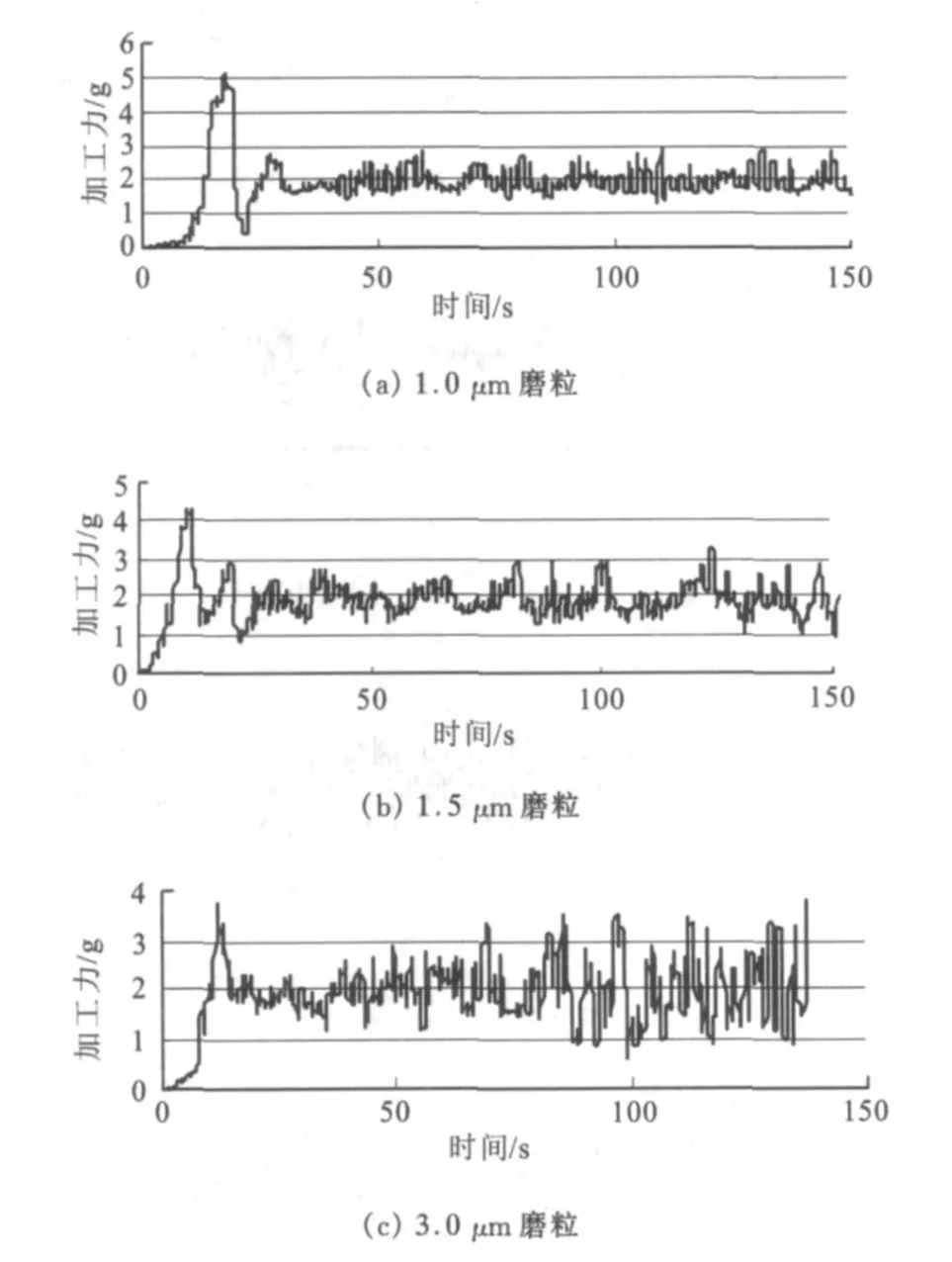

采用新控制系统加工不同大小磨粒的实际加工力控制效果见图5,加工参数见表4。

表4 加工参数

图5 加工不同大小磨粒的实际加工力控制效果对比

由图5可知,实际加工力的波动范围随着磨粒的增大而增大,但采用新控制系统都能控制实际加工力在较小的范围内波动。

3.3 不同工具直径下新控制系统的控制效果

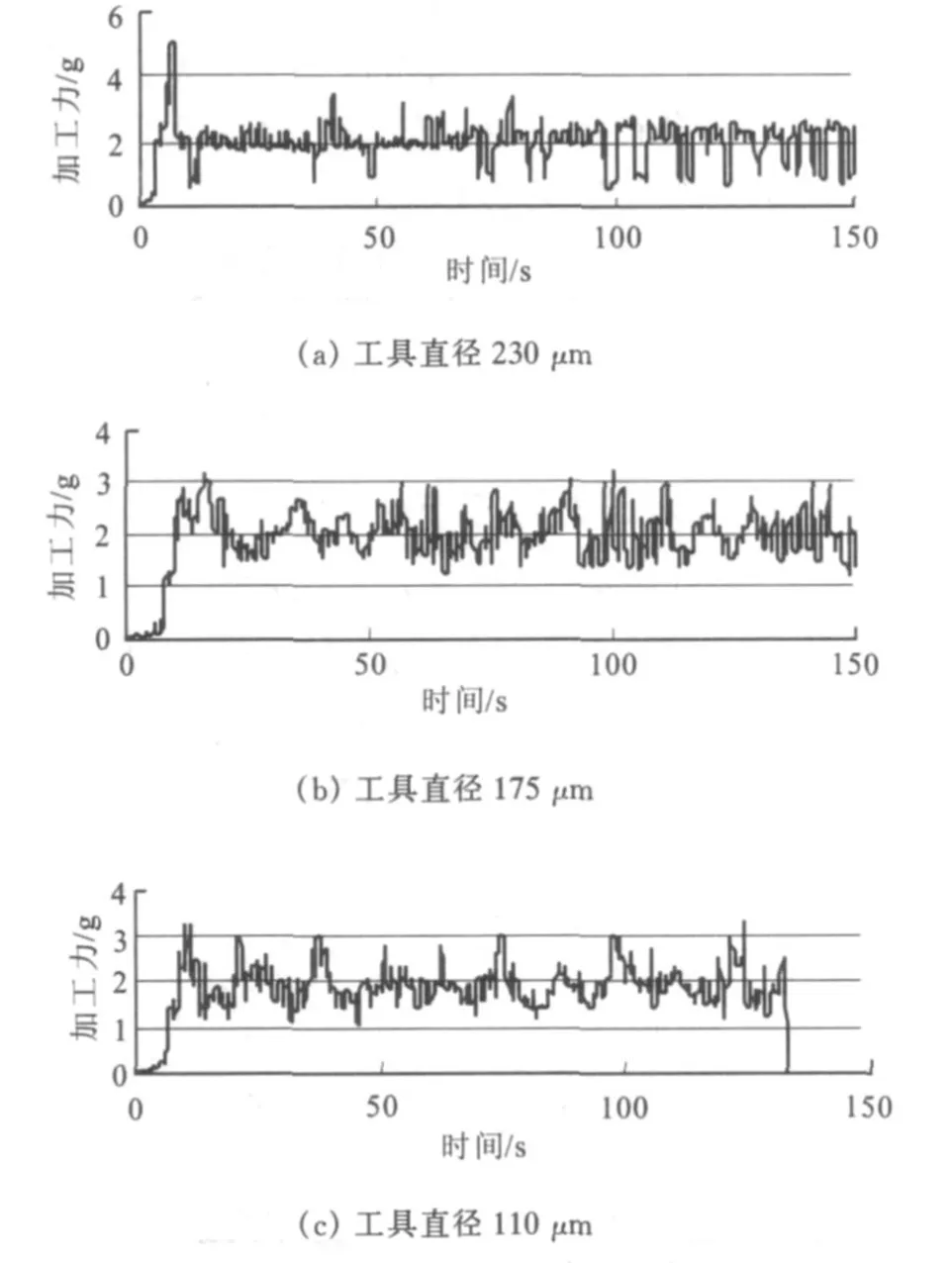

采用新控制系统,不同工具直径下的实际加工力控制效果见图6,加工参数见表5。

表5 加工参数

图6 不同工具直径下实际加工力控制效果对比

由图6可知,对于不同工具直径,采用新控制系统具有较好的控制效果,且随着工具直径变小,实际加工力的波动范围基本不变。

4 结论

采用积分分离式PID算法设计了微细超声加工恒力控制系统。从加工实验结果可见,新控制系统具有较好的控制能力和效果。

(1)积分分离式PID算法是实现微细超声加工力恒定控制的有效方法。相比于原有的简单两位控制系统,实际加工力波动范围减小30%以上,加工效率提高40%以上。

(2)新控制系统对于不同的设定力、磨粒大小、工具直径都具有较好的适应性。但随着磨粒增大,实际加工力的波动范围有所增大;随着工具直径变小,实际加工力的波动范围基本不变。

(3)从实际加工实验可看出,新控制系统下的加工力仍存在一定的超调,需对微细超声的恒力控制问题进行更深入的研究。

[1] Kremer D,Saleh S M,Ghabrial S R,et al.T he state of the art of ultrasonic machining[J].Annals of the CIRP,1981,30(1):107-110.

[2] Yu Zuyuan,Masuzawa T,Fujino M.Micro-EDM for three dimensional cavities,development of uniform wear method[J].Annals of the CIRP,1998,47(1):169-172.

[3] Yu Zuyuan,Rajurkar K P,Tandon A.Study of 3D micro-ultrasonic machining[J].Journal of Manufacturing Science and Engineering,2004,126(4):727-732.

[4] Jia Baoxian,Bian Wenfeng,Zhao Wansheng,et al.Study to enhance the micro-level in USM[C]//International Conference on Integration and Commercialization of Micro and Nanosystems.Sanya,2007:1541-1545.

[5] Hu Xiao.Mechanism,characteristics and modeling of micro ultrasonic machining[D].Lincoln:University of Nebraska-Lincoln,2007.

[6] 安成明,殷国强,李剑中,等.微细孔、阵列孔及微细三维型腔的超声加工研究[J].电加工与模具,2011(1):23-27.

[7] Masuzawa T,Fujino M,Kobayashi K,et al.Wire electro discharge grinding for micro-machining[J].Annuals of the CIRP,1985,34(1):431-434.

[8] 潘新民.微型计算机控制技术[M].北京:电子工业出版社,2011.

[9] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002.

[10] Wang Z Y,Rajurkar K P.Dynamic analysis of the ultrasonic machining process[J].Journal of Manufacturing Science and Engineering,1996,118(3):376-381.