组合式微细电火花电极制作工艺试验研究

2012-06-05白基成王燕青李浩洲

郦 羽,白基成,王燕青,李浩洲

(1.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150001;2.江苏冬庆数控机床有限公司,江苏 泰州 225300)

以微细阵列孔为关键结构的零部件在电子、纺织、光导纤维、生命科学、液压元件、印刷、医疗器械等工业领域的使用越来越多,对微细孔的尺寸精度、圆度和一致性要求也越来越高,因此对微细孔的加工提出了更高的要求。微细电火花加工作为微细阵列孔加工的一种主要加工方法,在国外已达到工业应用水平,如日本松下精机、瑞士夏米尔、美国麦威廉斯等公司都有成熟的产品。其中以日本松下精机的产品性能最优,能稳定加工出直径 5μm 的小孔[1],代表着微细电火花加工领域的前沿。但国外产品价格昂贵,且对我国禁运。因此,对微细电火花加工机床的研究就显得非常迫切。

电极的在线制作一直是电火花微细阵列孔加工技术的难点所在,制作出长径比大、一致性高的微细电极是实现微细阵列孔加工的关键。自1984年增泽隆久教授发明线电极电火花磨削法(WEDG)[2]以来,微细电火花加工技术取得了长足的进步。但线电极磨削方法制作电极效率低,制备工具电极的时间在整个工件加工时间中占极大比重,因此工具电极的在线高效、稳定制作技术已成为影响电火花在微细制造技术中实用化的关键技术之一。本文将对电极在线制作的效率和稳定性进行研究。

1 电极在线制作

1.1 试验方法

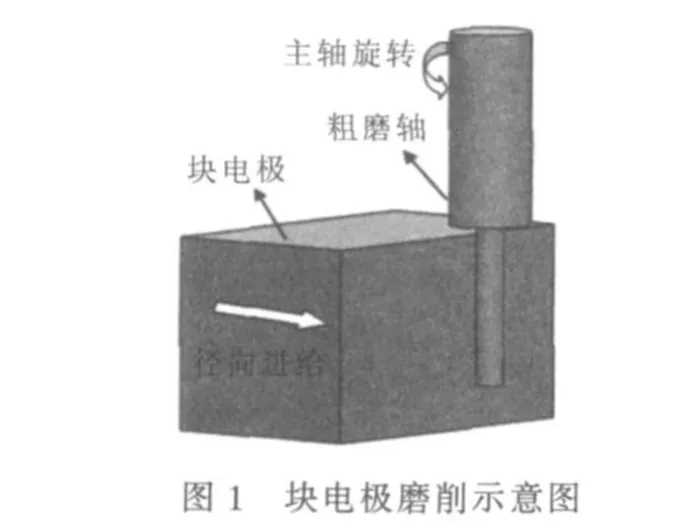

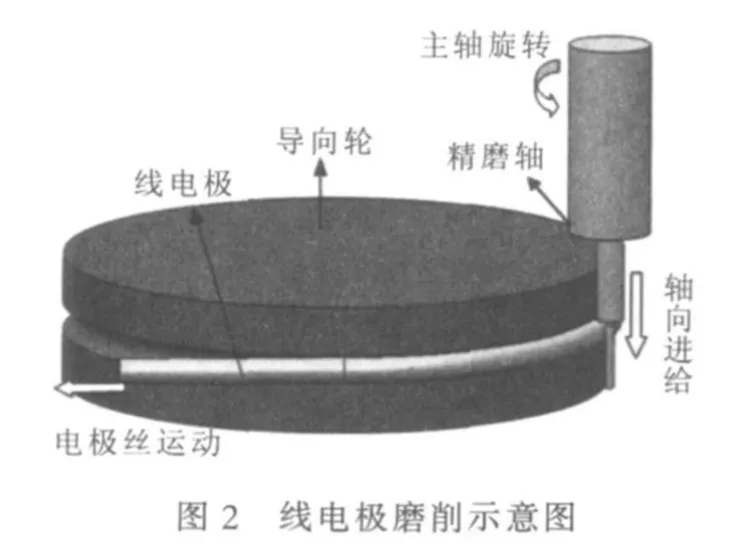

微细电火花加工中电极在线制作的常用方法主要有两种:块电极磨削(图1)和线电极磨削(图2)。两种电极在线制作方法都有各自的优缺点。

(1)采用块电极加工时,加工过程中电极全长同时参与放电,加工效率高,但块电极磨削面和电极轴轴线之间有平行度误差,导致用块电极磨削出来的微细轴有一定锥度[3];且在块电极磨削时,随着电极径向进给的不断深入,排屑将变得不通畅,加工废屑堆积在块电极与加工电极的间隙之间,造成二次放电,使加工出的电极直径一致性差;同时,由于参与的放电面积大及块电极自身损耗等因素,很难做到电极轴加工表面质量和直径一致性的精确控制。

(2)电火花线电极磨削方法(WEDG)实现了线电极与电极轴之间的点放电[4],加工过程中可实现微能放电;同时,加工过程中电极丝沿着导向装置向一个方向连续移动,电极丝的损耗可忽略不计。因此,该方法可用来加工一致性高和尺寸可控的微细电极。但由于WEDG为点放电加工,加工效率低,不适合大磨削量加工。

针对两种电极制作方法的优缺点和实际工业应用中高效、高精的需求,本文采用两种电极在线制作方法相结合的工艺,先用块电极磨削粗加工出毛坯,再用线电极磨削进行精磨削。通过这样的工艺安排做到微细电极在线制作加工效率和加工精度两者的兼顾。

1.2 试验条件

与煤油相比,去离子水具有加工无污染、不易燃烧、流动性好、材料蚀除速度快、加工效率高等优点[4]。试验表明,使用去离子水作为工作液加工微细孔,电极损耗远低于煤油,大大提高了电极使用率,故本试验使用去离子水作为工作液。

为保证电极轴线与块电极磨削面的平行度,将块电极安装在平行度很高的工作台上。线电极磨削结构较复杂,是一套独立装置;线电极磨削时,对精加工精度影响最大的因素是走丝过程中丝抖动的问题,丝抖动超过允许范围时,将使加工出的电极一致性达不到要求。本试验装置采用的走丝方案见图3。贮丝筒安放在磁滞动器上,由磁滞动器给丝运动提供一个阻力,在另一端通过电机带动摩擦轮使丝以恒定速度运动,确保丝在恒张力作用下平稳单向运行,以降低丝抖动。

1.3 试验方案

本工艺试验的目的是制作出满足高精度微喷阵列孔加工要求的电极轴。在保证电极加工精度的前提下,尽可能提高电极的制作效率,试验采用块电极粗磨削,线电极中、精磨削的工艺流程。块电极粗磨削的目的是快速将初始直径500μm的电极加工到线电极中、精磨削的尺寸范围内,加工效率要求高;线电极中磨削以直径一致性高为目标;线电极精磨削则是为了获得好的表面质量。试验所用的微喷阵列孔加工机床集成了多种模式脉冲电源:晶体管可控电阻加工电源模式(简称TR模式);晶体管可控电容加工电源模式(简称TC模式)及RC电源模式等。利用多模式电源加工电参数组合多的优点,通过大量工艺试验选择出每个工序较优的加工参数,确保每个工序都能达到预期的加工目标,最终确定整个工艺流程的优化工艺参数组合,并进行试验验证。

2 试验

2.1 电源模式试验

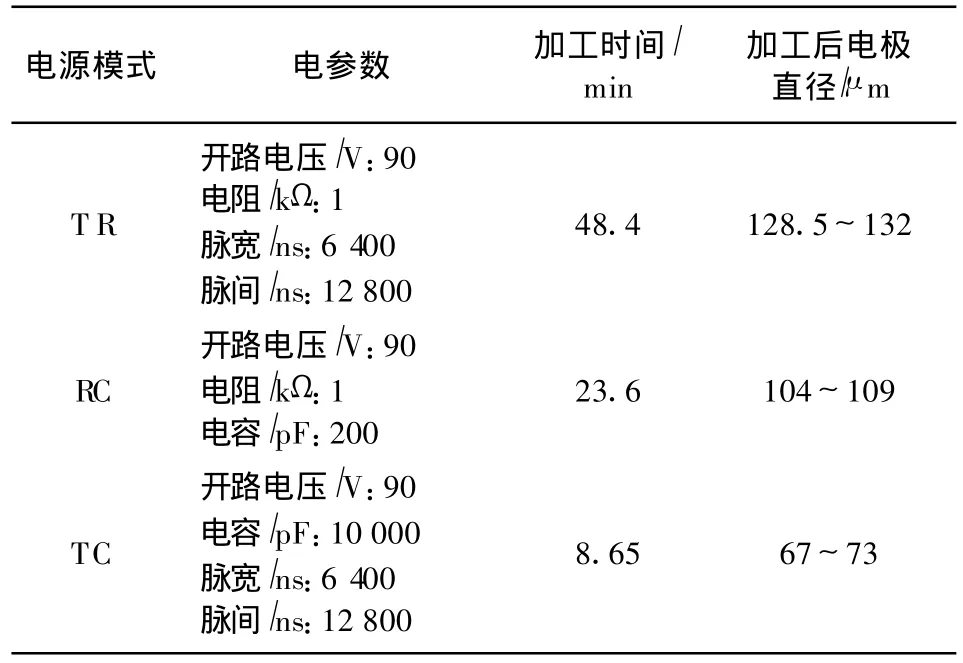

电火花加工中,使用不同的电源模式和电参数对加工效率及加工表面质量影响较大。因此,若将粗、中、精磨削采用不同的电源模式和电参数加工,而不仅仅是使用一种电源模式进行加工,将能选择出适合于粗、中、精磨削每道加工工序的电源模式和电参数的优化组合。为了兼顾加工效率和加工质量,需为每一工序选择合适的电源模式。本试验采用TR、TC及RC电源模式,通过块电极磨削试验确定3种电源模式的加工效率。各电源模式下的试验参数和加工时间见表1。

表1 电源模式试验

表1的试验数据都是在加工电极长度1000μm和径向进给量300μm的情况下得出的。从表1可看出,TC电源模式加工用时最少,加工后直径最小;TR电源模式加工耗时最长,加工后电极直径最大。由以上试验结果可得出,TC电源模式的电极蚀除速率最快,单脉冲放电能量大,适合于粗磨削;T R电源模式的电极蚀除速率最慢,单脉冲放电能量最小,适合于精磨削;RC电源模式加工效率居中,确定为中磨削。

2.2 电参数对表面质量的影响试验

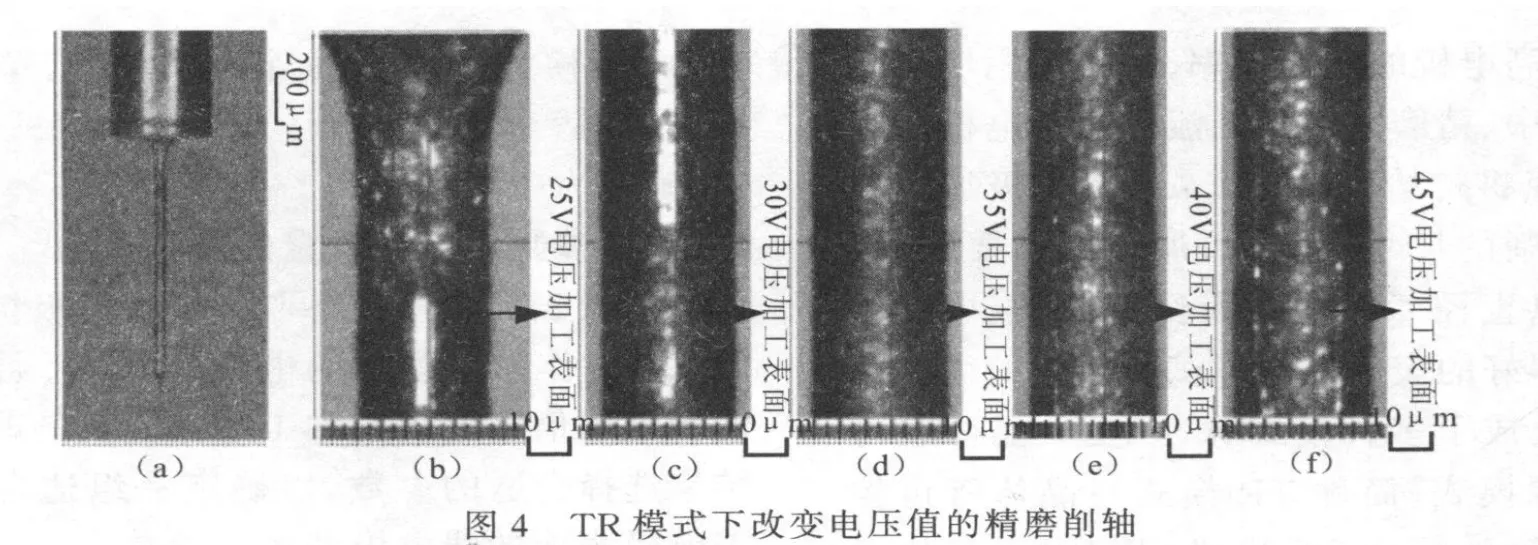

电极表面质量最终取决于线电极精磨削。在确定以TR作为精磨削的电源模式后,通过改变电压值和电阻值来实现精加工脉冲能量的改变。由试验结果选择合适的参数,以确定一组适合于孔加工所需电极表面的线电极精磨削参数。

图4是一组电压参数试验的精磨削电极图片。图4a是VMS-3020H型影像测量仪采集的电极图片。电极从下至上的加工开路电压依次为45、40、35 、30、25 V,每个参数分别加工 150μm 长度。图4b~图4e是分段电极放大20倍的CCD采集图片,可看出随着电压值减小,电极表面质量越来越好(25 V最上端的表面缺陷为加工短路造成)。因此,为了获得好的电极表面,在精磨削过程中应选择较小的开路电压值。若开路电压值越大,单脉冲的能量越大,电蚀除量大,电极表面质量将变差。但精加工时所选电压值不能过小,以免加工短路严重,使蚀除加工无法正常进行。

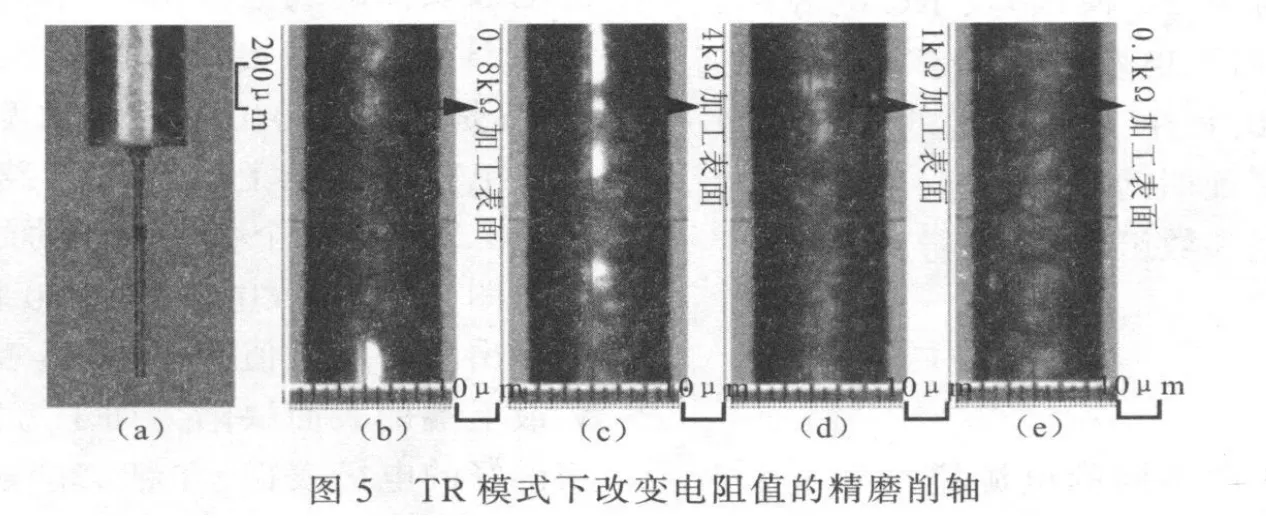

通过改变T R电源模式的电阻值,可改变击穿放电时的峰值电流,单位脉冲能量下蚀除凹坑的大小也随之变化,从而改变电极表面质量。本试验通过改变电阻值进行线电极精磨削,在不同电阻值下分段加工的电极图片见图5。图5a从下至上依次为0.1、1、4、0.8 kΩ阻值下磨削的电极,每个参数分别磨削200μm长度;图 5b~图5e是放大 20倍的CCD采集图片,从左至右依次为电极上端至下端,可看出4 kΩ处电极磨削表面质量最好。因此,确定线电极精磨削的电阻值为4 kΩ。

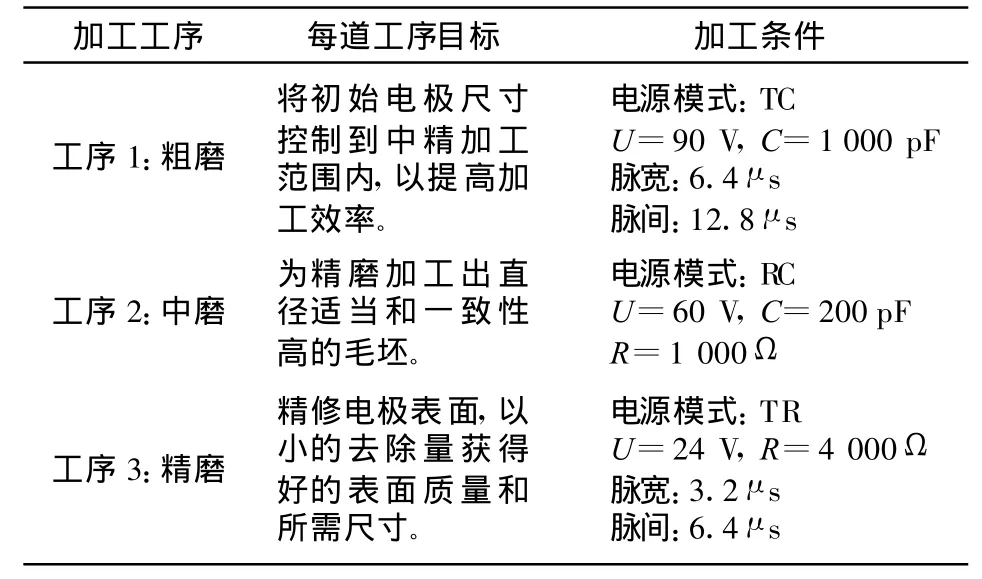

2.3 电极磨削工艺试验

使用上述试验的粗磨削和精磨削电参数,优化出一组粗、中、精磨削的参数组合(表2)。

表2 电极磨削工艺步骤

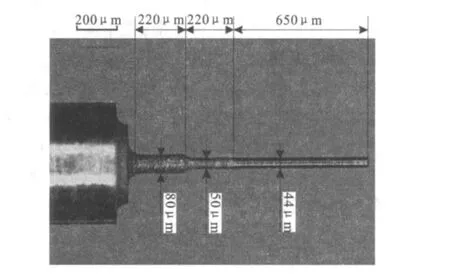

为说明粗、中、精磨削工艺的可行性,采用表2中的加工条件进行电极磨削。将初始直径500μm的钨电极成功加工到平均直径为44μm的微细电极轴(图6),整个电极从下至上依次为650μm的精磨削电极、220μm 的中磨削电极 、220μm 的粗磨削电极。精磨削段电极的直径偏差在1.5μm内。

图6 粗、中、精磨削后的电极阶梯轴

使用表2的加工条件进行大量电极磨削试验,验证了该制作工艺能稳定、高效地加工出长径比大于16、直径偏差在1.5μm内且表面质量满足微喷孔加工要求的微细阶梯轴。利用加工出的微细轴,在去离子水工作液中进行微细阵列孔加工试验,成功地加工出直径小于50μm、误差范围在2μm 内的2×128的两排阵列孔。

3 结论

(1)分析块电极和线电极磨削方法的优缺点,并通过工艺试验确定了块电极粗磨削和线电极中、精磨削的电极制作工艺流程。

(2)将多模式脉冲电源应用到微细电火花电极制作中,使用去离子水作为工作液,分别在块电极和线电极上进行电源模式试验和T R模式精磨削电参数试验,并利用大量试验总结出的工艺参数成功地磨削出阶梯轴。

(3)通过大量试验验证了本文研究的多模式电源下块电极粗磨削和线电极中、精磨削的工艺方法已基本达到工业应用需求,能稳定加工出长径比大于16、直径偏差1.5μm之内的微细电极,并利用此电极稳定地一次加工出256个直径小于50μm、直径偏差在2μm之内的微细阵列孔。

[1] Nebashi N,Wakabayashi K,Yamada M,et al.In-process truing/dressing of grinding wheels by WEDG and ELID[J].International Journal of Electrical Machining,1998(3):59-64.

[2] M asuzawa T,Fujino M,Kobayashi K.Wire electro-discharge g rinding for micro-machining[J].Annals of the CIRP,1985,34(1):431-434.

[3] 胡富强,王振龙,赵万生,等.线电极放电磨削(WEDG)技术的研究与应用[J].哈尔滨工业大学学报,2003,35(10):1171-1174.

[4] Lin C T,Chow H M,Yang L D,et al.Feasibility study of microslit EDM machining using pure water[J].The International Journal of Advanced Manufacturing Technology,2007,34(1-2):104-110.