一种焊点强度可靠性的评估方法

2012-06-03阮春郎

阮春郎

(中兴通讯股份有限公司,广东 深圳 518055)

0 引言

某阶段在生产线上发现某品牌电源模块由于散热器和铝基板之间存在共面度差异,导致散热器螺钉锁紧后会使模块插针焊盘受到较大的应力作用,可能导致焊盘发生断裂。后实施多种改进措施,焊点的机械强度得到加强并降低了安装应力,解决了后期的生产和使用问题,但现场已存在数以万计的已运行单板,迫切地需要评估,方能确定后期的处理措施,比如是否要进行召回或整改,若风险足够低,则可考虑继续留在工程上使用。本文从研究相关标准和文献入手,通过合理的假设和推断,总结出一种较为实用和便捷的评估方法,达到了预期的评估目标。

1 背景介绍

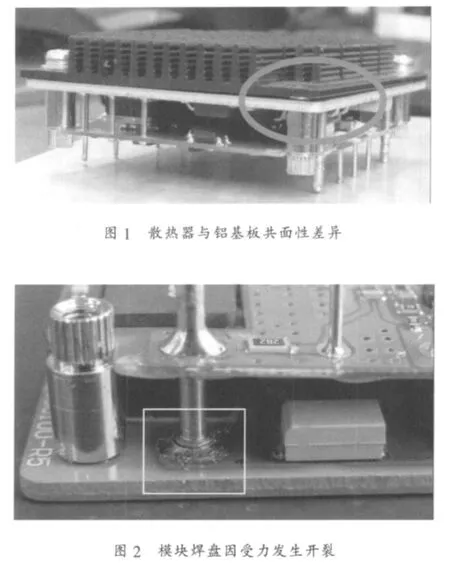

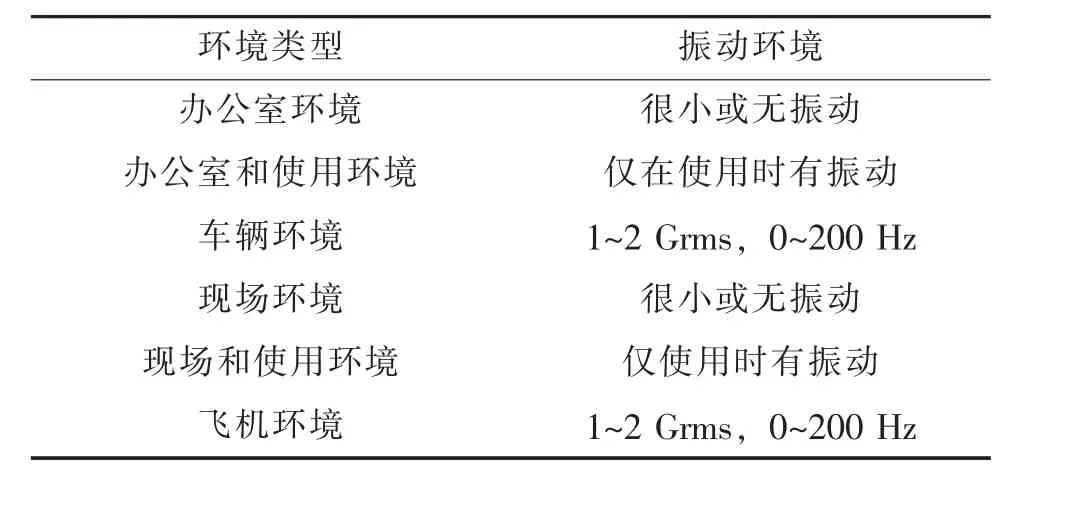

由于电源模块散热器和模块的铝基板之间存在着共面性差异(见图1),当散热器螺钉锁紧后就会使引脚承受较大的机械应力,严重情况下甚至可能会导致引脚焊盘开裂(见图2)。评估焊点可靠性的文献有很多,但针对通信产品这种特定使用场景的评估实践则很少,且时间紧迫,无法像做理论研究般耗费大量的试验资源和时间进行评估,需要考虑的是应如何设计一种较简便、实用的工程评估手段和验证方案。

2 试验方案的确定

2.1 试验应力类型的比较与选择

评估焊点可靠性最常用的两种方法是温度循环和随机振动应力。其中温度循环考察的是焊点的蠕变及疲劳衰退,主要模拟通常运行条件下的温度变化,例如每日、每月到每年的自然温度循环,这种应力对焊点会产生周而复始的热胀冷缩作用,促使焊点退化、强度不断降低,直至失效。温度循环的“应力强度时间密度”较低,通常我们把温变速率不超过15℃/min的温变试验称为温度循环,超过此温变速率的称之为温度冲击。因此该试验更多的是依赖长时间的累积效应来考验试验对象的可靠性。温度冲击模拟的是一种快速的温度变化,这种应用条件对于使用在通信机房中的通信设备极少遇到,应力原理表现的是一种剧烈的热胀冷缩,模拟的是像回流焊、干燥、返修(可能会使用热风枪或返修台)等。而随机振动更多的是用于体现外界环境向设备及设备中的元器件(包含PCB互连结构或接插件之间的互连)传递的机械应力,而随机振动由于具有频谱范围很宽的特点,能在一次试验中兼顾到不同部位的谐振情况,模拟设备在运输及现场工作条件下的各种振动应力对焊点造成的影响,也被广泛应用于可靠性评估和ESS。随机振动的应力作用具有时间累积效应。

与随机振动相比,温度循环试验周期要长得多,需要占用相当多的试验资源,但其对考察温度导致焊点疲劳失效是最真实、有效的评估手段;随机振动具有应力大小易调整,试验时间较短且可控,占用的试验资源相对也较少的优点,其对焊点的评估侧重于机械应力方面。如表1所示。

表1 环境应力筛选发现的典型缺陷 [4]

从表1来看,振动应力能较好地暴露焊点类可靠性缺陷问题。从前期模块的焊点失效情况来分析,这种失效主要还是因为模块插针焊点受到外界机械应力(散热器与铝基板的共面性差异所产生)的作用,因此主要的失效原因是机械应力,但其中可能也包含了一定量的温度循环作用因素。综合评估,认为机械应力仍为促使焊点失效的主要应力类型,并考虑到评估要求紧迫,最终决定选择随机振动作为评估手段。

2.2 试验应力及监控方法的选择

确定应力类型后需要进一步确定试验应力的大小。在通常条件下,ESS的随机振动加速率谱密度较多地选择0.04g2/Hz,但我们这个试验并非用于筛选,而是要做现场风险评估。现场的单板发货前并未做过这样的应力筛选,我们也无法再取回这些单板重新做筛选试验来验证这些单板是否能通过这个筛选试验;我们只能是基于少量的现有单板进行评估试验,进而推断其它单板的情况。但到底选择多大的应力进行试验?现场的振动应力条件又是如何?如何将两者联系起来?这都是必须要解决的问题。

以下是收集到的、关于通信产品实际使用时的随机振动要求:

a)通讯产品可靠性需求技术指标

随机振动: 0.04m2/s3; 5~10Hz, +12dB; 10~50Hz; 50~100Hz, -12dB。

b)DELL R900服务器

存储最大振动:1.54Grms-6面(15mins/面)。

c)思科12000系列路由器

工作: 0.35Grms, 3~500Hz;

非工作: 1.0Grms, 3~500Hz。

d)小型机的机房环境资料

运行振动: 5~350Hz时 0.26Grms持续 2min;

存放振动: 10~250Hz时 1.54Grms随机振动,持续15min。

可以看出,上述要求都是一种通过性试验应力要求,应力很小,持续时间也很短。这类试验只能说明该产品能经受这样一种特定的环境应力并持续一段特定的时间而不发生故障,到底能代表多久的现场运行时间尚不得而知。

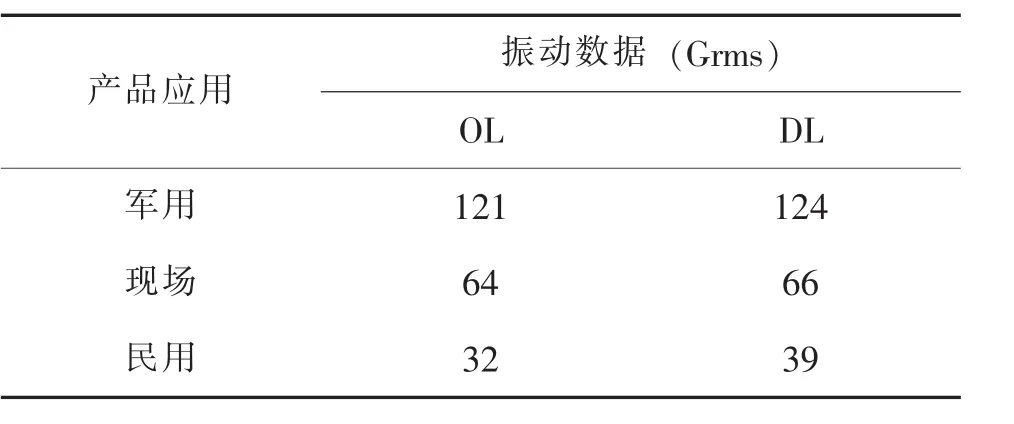

从表2和表3可以大致发现机房使用的通信设备(民用)与军品使用环境的振动条件存在很大的差别。若参考表3中的数据,军用与民用在振动均方根加速度Grms量值上相差了约4倍(121/32=3.78),以加速度谱密度来计,则军用与民用环境相差接近 14倍(3.782=14.29), 差距非常明显。

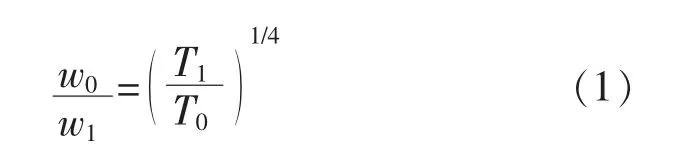

根据MIL-STD-810F,累积独立的疲劳损伤和加速度试验量级之间的关系可表示为:

表2 产品环境类型分布 [5]

表3 HALT极限与产品应用 [5]

式(1)中:w——随机振动的加速度谱密度;

g——正弦振动量级;

T——试验时间。

但公式中的指数(1/4)是适用于航空电子装备、导弹产品,针对不同的设备,其指数会有差别,标准中说明是因为 “根据需要的保守程度和材料特性得出”, “指数部分是材料常量,log/log疲劳斜度或S/N曲线”。从加速公式不难看出,自然是实际的使用环境条件越恶劣,与加速应力条件的差异越小,则指数越大,相当于加速程度越小,这点也可以从标准的某些描述中看出端倪,比如提到“导弹程序使用的指数值为1/3.25到 1/6.6之间,航天程序有时使用1/2”,而通常我们认为宇航级的要求是最严酷的,因而可以得出这样的结论,实际的使用环境愈恶劣,公式(1)中的指数部取值就越大(如 1/2就大于 1/3.25)。

从以上分析我们可以推断,对于这类机房地面固定使用的通信设备一般仅存在微振动场景,指数部分肯定要远小于1/4,那到底取多少合适?

Greeg.K Hobbs在其 《高加速应力筛选》论文中指出:随机振动输入功率谱密度增加1倍,即总的振动量值(加速度均方根值)增加到1.414倍,将使产品所受的应力翻一番,所需的振动筛选时间减少到原来的0.001。因此同样可借助公式(1)来求公式(1)等式右边的指数x:

将w0/w1=1/2、T1/T0=0.001代入(2)式,计算得到x=0.1即1/10,符合之前我们的推测。实际上这里的试验数据主要还是指军用环境,若对于民用环境,则该指数应该更小,比如1/15甚至更小。

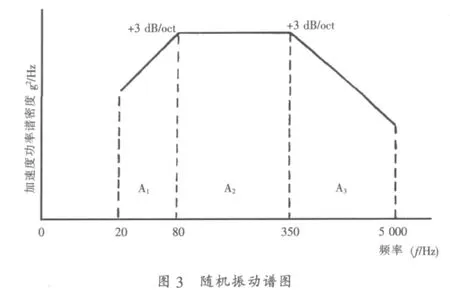

利用功率谱密度与加速度总均方根值之间的计算公式(随机振动谱图见图3,这里不赘述计算过程,注意谱图中的最高频率与一般的随机筛选谱图不同,一般为2kHz,这里为5kHz), 当w=0.04g2/Hz时,Grms=7.034g;当w=0.07g2/Hz时,Grms=9.306g; 当 w=0.08g2/Hz时, Grms=9.949g。上述3种试验应力都已经超过了表4中的最大加速度均方根值要求,应该说这个应力是比较大的。

根据GJBZ 34-93筛选度和故障(失效)率λD(随机振动筛选)关系的表格(表4)中可以看出,当加速度均方根值达到7.0g,持续时间为60min,筛选度达到1,即100%检出,前提条件是假设所有的故障都能检出,这就又要依赖于试验过程对缺陷的监控。

再结合公式(1),指数分别取1/8和1/20,我们与正常的0.04g2/Hz的应力进行比较,可以得到当随机谱的加速度谱密度达到0.07g2/Hz时,试验时间加速倍率为269.4(指数取10),或试验时间加速倍率为4421.5(指数取15)。由此可见,若按照上述试验应力进行试验,实际施加的应力条件是远远超出一般的筛选应力;另外再从累积的效果看,一般典型的筛选条件是应力维持10min,而我们计划维持60min,累积效果扩大了6倍,则前面的计算数据分别扩大到1616.4倍和26529倍,这个量级可以说相当可观。因此,若通常使用0.04g2/Hz@10min的筛选应力即可确保产品的可靠性,那使用放大了至少1600多倍的试验应力而不发生故障,尽管暂时无法得知该焊点确切能正常工作多少时间,但是否可以确定该焊点出现问题的风险很低呢?我们认为答案是肯定的。

关于缺陷的检出问题,对于此次电源模块的焊点,由于其故障模式是焊点的接触电阻变大甚至开路,所以可以用毫欧表对试验中的单板进行监控,若发现焊点阻值明显变大,就可以认为焊点发生失效。我们接触与焊点相连的其它器件焊盘,从焊盘引出两根线,通过测试这两根线之间的电阻来监控焊点的阻值,这时毫欧表测到的阻值包含了两根测试导线的电阻、插针焊点的阻值和模块上一小段布线的电阻(基本可忽略不计),因此主要就是导线电阻和焊点电阻。在正常情况下,焊点电阻应该是毫欧级,此时测得的电阻主要就是线电阻,而线电阻的阻值是试验前可以测量确定下来的,试验过程中只要监控阻值的变化情况即可。

表4 筛选度和故障(失效)率λD

3.3 试验方案

最终确定下来的试验方案如下:

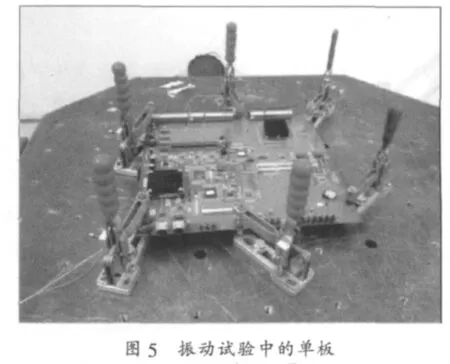

1)试验样品:4块旧工艺生产的单板,经测试尚未发生故障;

2)试验应力:3个等级的试验应力,分别为0.04g2/Hz, 0.06g2/Hz, 0.07g2/Hz;

3)随机振动谱图见图3;

4)试验时间:振动试验过程实时监控电阻变化情况,并在试验的第10分钟、30分钟、60分钟点暂停试验测试(实际振动过程发现毫欧表受到电磁振动台的干扰很大,不能准确地读出数值,振动暂停后读数回复正常),每块单板累积60min后停止试验;

5)验证分析:对振动后的样品进行切片分析,确认焊点的情况。

3 试验的实施及结果

试验过程总体较为顺利。在试验过程及结束之后对焊点进行的跟踪测试中,发现焊点的阻值几乎没有变化,说明焊点连接良好,而之前失效的焊点处电阻都有不同程度的变化,从数十欧姆到无穷大(开路)。如表5所示。

表5 4块单板的试验前后焊点电阻(含线电阻)变化情况

我们对试验后的模块进行切片分析,验证焊点情况。切片结果也一切正常,未发现任何开裂迹象或类似开裂的趋势(见图6~8)。

5 结束语

事实上,存在问题的单板会较早地在生产阶段就暴露出问题,现场未反馈类似的失效信息。若经过一系列的生产工艺过程(包括生产环境的振动、高温老化等)后单板仍正常,则焊点强度是有一定保证的,未来再出现失效的风险概率很低。最后根据上述试验结果和最终的切片结果,我们还是有依据可以认为即使这个焊点已存在某些缺陷,但考虑到现场的实际使用环境条件,通常不会再经历太大的机械应力作用,其可靠性相对还是有保证的,更不会出现集中的、批量返还情况。此次试验基本达到了产品线所需要的结果,产品线最终决定不采取召回,继续观察现场的使用情况。

当然这个试验还存在不足之处,首先是机械振动不能替代温度循环,但根据前面的分析,该失效模式使用随机振动是具有代表性的,可以体现焊点的某种强度特性,特别是需要短时间内解决工程应用上的某些评估问题,效果还是不错的。另外在进行加速应力换算过程时,不能确定真实的指数因子,这还需要后续继续研究。

[1]MIL-STD-810F-1991,环境工程考虑和实验室试验 [S].

[2]MIL-STD-2164-1985,Military standard environmental stress screening process for electronic equipment[S].

[3]GJBZ 34-1993,电子产品定量环境应力筛选指南 [S].

[4]祝耀昌.高效强应力筛选方法(ESS) [J].环境条件与试验, 1988,(2-3): 40-43; 41-43.

[5]祝耀昌,王建刚.国外典型电子产品HAL和HASS结果简介 [J].军用标准化,2003,(3):55-59.