印制电路厚铜板制作的几种特殊方法

2012-05-31PaperCode011

Paper Code: A-011

肖世翔

景旺电子科技(龙川)有限公司

印制电路厚铜板制作的几种特殊方法

Paper Code: A-011

肖世翔

景旺电子科技(龙川)有限公司

随着印制线路板产品的发展,好些电源类线路板面铜厚度已超出172 mm或更高,对于大于172 mm以上的厚铜板在制作过程中难度也越来越大。介绍了几种主要困扰厚铜板制作的特殊方法,来减少生产过程中的钻孔毛刺,蚀刻毛边,阻焊油墨气泡等厚铜板常有的几种问题,希望能给同行提供一些参考!

厚铜板;钻孔毛刺;蚀刻毛边;阻焊油墨气泡

1 前言

印制电路厚铜板普遍用作于电源电路方面,其电气性能对耐高压、电感性能方面有较高要求,除了在选材上有一定特殊性,在制作上也有很多独特之处。大多数厂家生产的厚铜板完成铜厚多在137 mm以内,对于完成铜厚172 mm以上的厚铜板制作,在制作经验上较为欠缺,在这里主要针对172 mm以上的厚铜板在生产过程中,如何减少钻孔披锋毛刺、减少蚀刻毛边、减少阻焊油墨气泡针孔方面阐述几点个人见解。

2 厚铜板减少钻孔毛刺制作方法

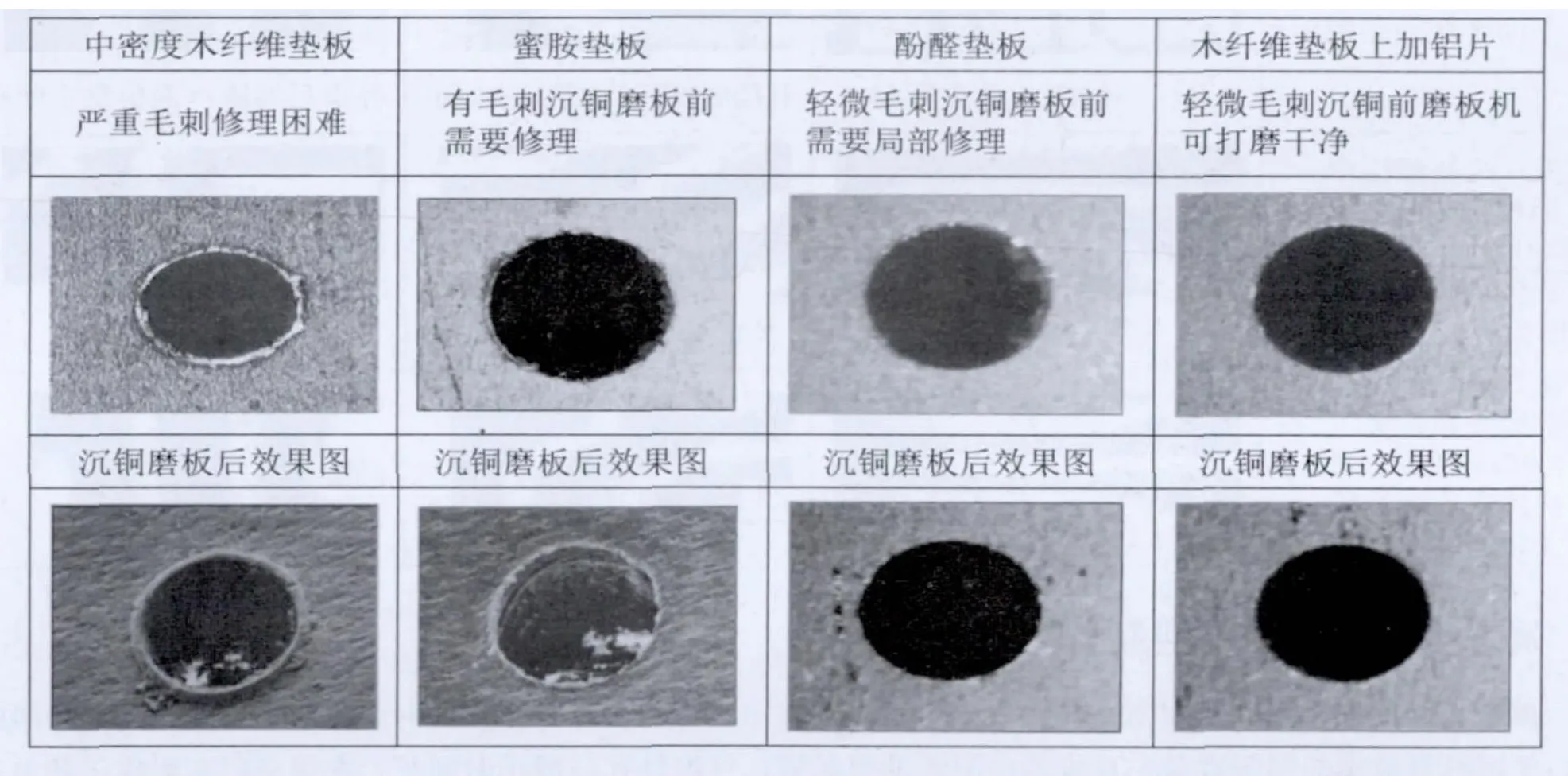

对于厚铜板来说钻孔毛刺除了跟钻孔参数、钻咀质量寿命有很大关系外,选用合适垫板和盖板来减少钻孔孔口毛刺是至关重要的。172 mm以上厚铜板一般盖板使用较厚铝片或0.3铝箔也可加0.3~0.5厚冷冲板做盖板(酚醛纸胶板、环氧玻璃布板),而垫板主要使用高密度和表面硬度大的垫板如酚醛垫板、蜜胺木垫板、环氧玻璃布基材等;

以下是几种公司现有的垫板对比试验结果,除了正常使用的木纤维垫板、蜜胺垫板、酚醛垫板外,另选用一种0.13 mm常规铝片夹与木纤维垫板于板之间来减少毛刺使用,以下是使用不同垫板钻孔毛刺比较。

表1 不同垫板钻孔毛刺比较

通过以上实验结果比较可知,普通中密度木纤维垫板毛刺严重,无法满足要求,其次是蜜胺垫板,酚醛垫板较好,木纤维垫板上加铝片整体效果明显更好。酚醛垫板虽然表面硬度大,钻孔毛刺也较理想,但此种垫板整体硬度大,容易因垫板起翘或机台不平而出现局部披锋毛刺大,另酚醛垫板不利于散热,融化的树脂不利于排屑,容易造成钻污不利于孔型和孔化铜。

在实验中发现,厚铜板(172 mm以上)使用普通中密度木纤维垫板上加一张0.13 mm ~ 0.15 mm铝片钻孔效果毛刺明显要好,因铝片平整光滑,表面硬度大且整体较薄有一定的软性,能与板面充分接触毛刺较少。铝片又有良好散热性,铝片还可以清洁钻头上部分钻污功能,使钻出的孔也有利于孔型和孔化铜。对于厚铜板来说铝片对刀刃的磨损相对于铜对刀刃磨损小的多,所以对钻咀磨损的影响可以不必考虑。

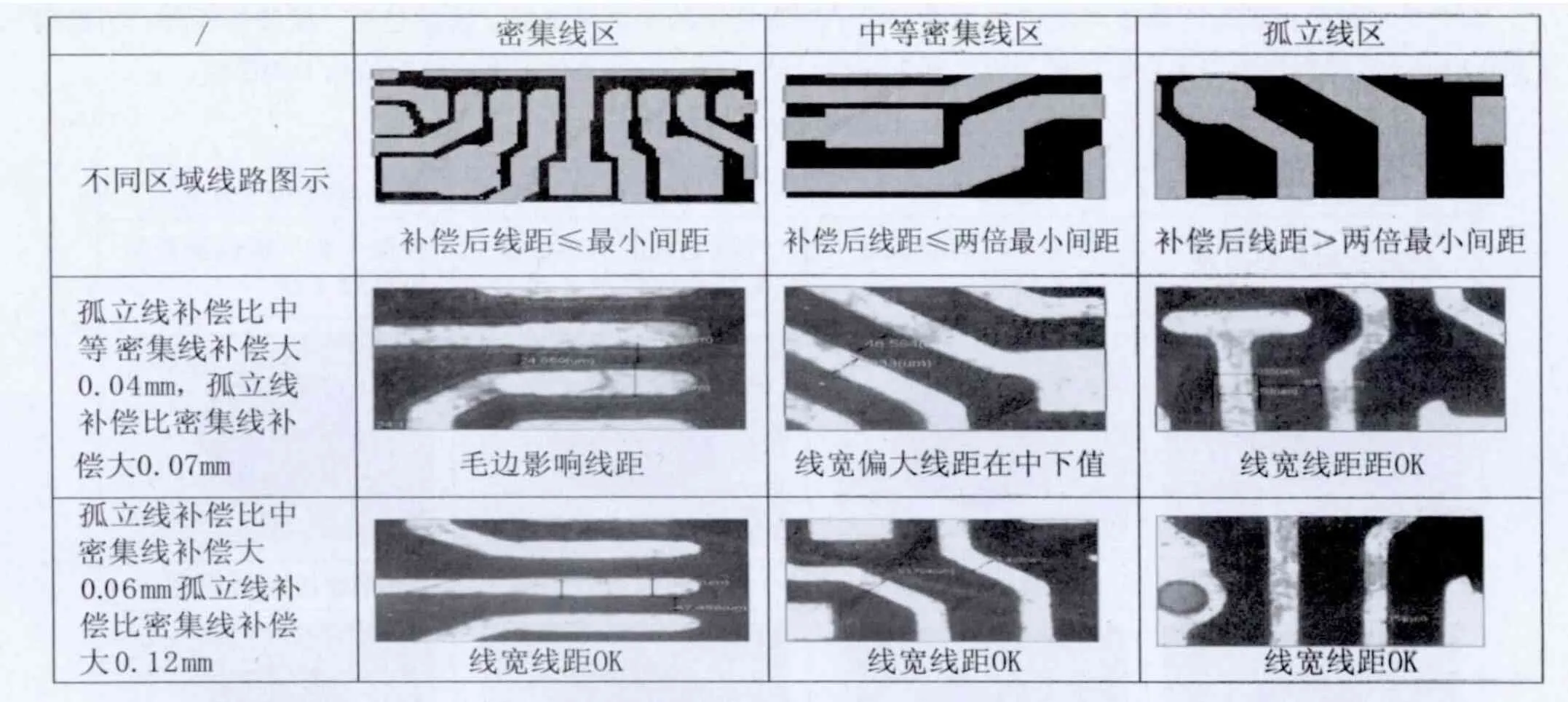

3 厚铜板减少蚀刻毛边制作方法

蚀刻毛边大小主要是因蚀刻因子造成的,对于同一设备和相同药水能改良蚀刻因子的空间有限,而真正影响到产品品质的毛边主要在线路的密集区或有些特殊图形的线路上(直角梳型线路、半径小的弧形线路、小角度拐角线路等),因线路密集区不利于蚀刻药水的交换,药水攻击力度受药液返喷导致减弱,从而影响到蚀刻效果。一般来说底铜被完全蚀刻时线路被侧蚀的量是我们线路菲林需做补偿的量,厚铜板蚀刻效果受图形间距以及图形形状影响较大,在线路补偿上要需考虑的更详细,适当增加不同间距和特殊图形间的补偿量,以及增加分段补偿的等级是有助于蚀刻的均匀性和减少蚀刻毛边。

(1)根据图形和线距进行分多段补偿,加大密集和非密集线补偿比例,密集线和特殊图形(如梳型、弧形、尖角等)容易蚀刻毛边过大需加大补偿,下面是一款铜厚206 mm板碱性蚀刻测试板(酸性蚀刻也可参考)。

适当加大孤立线和密集线以及特殊图形的补偿比例有利于毛边的管控,如206 mm底铜线路补偿独立线比密集区加大补偿量可加大到0.10 mm以上,整体的蚀刻毛边效果明显要好。

(2)分两次或两次以上蚀刻,每次蚀刻调整放板方向(包括正反面) ,按不同方向放板可以使喷咀从更多方位角度去喷射药液来改善密集和特殊图形蚀刻毛边(此方法也适应酸性蚀刻)。

表2 不同区域补偿情况

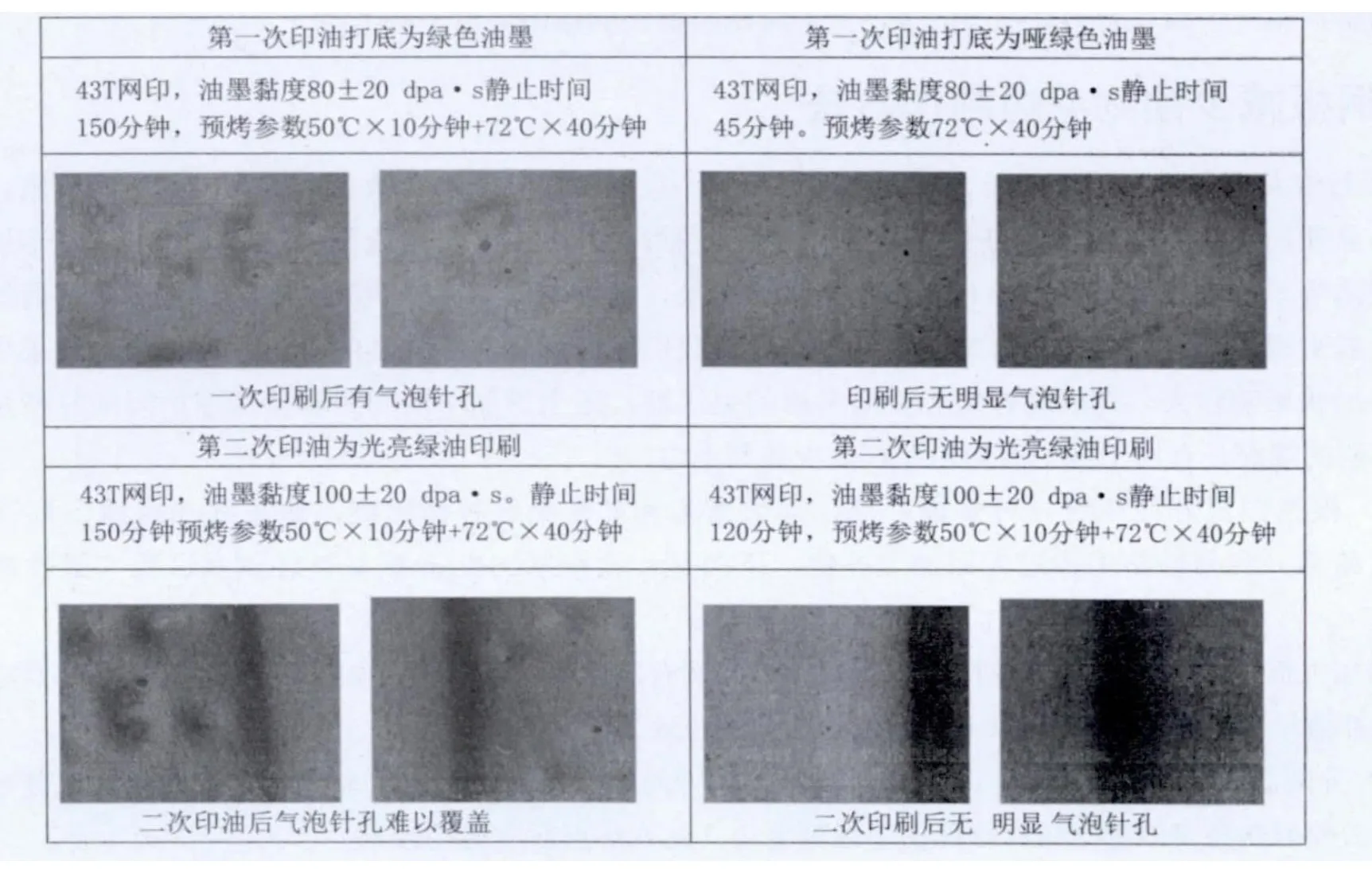

4 减少阻焊油墨气泡制作方法

厚铜板因线路图形与基材落差较大不便于阻焊油墨印刷,使用网目数大的网版不便于下油或需增加印刷次数,使用网目数小的网版容易出现堆油、阻焊油墨起皱、气泡针孔、静止时间长。在很多厂家制作工艺上多是通过调整油墨黏度和延长静止时间来达减少阻焊油墨气泡针孔的。

172 mm以上的厚铜板一般需要使用两次或两次以上印刷,往往在第一次印刷时,因为基材与线面陆差过大,难以下油来填平基材,油墨过稀印刷厚度难以达到且稀释液挥发大容易产生针孔,油墨粘度大难下油且易聚油气泡多等问题。

这里介绍一种206 mm面铜阻焊制作方法,第一次印刷使用哑色油打底再加一次光亮阻焊油墨印面油。以下是用哑色油打底加一次光亮阻焊油墨印面油与两次都使用光亮阻焊油墨印刷参数和效果对比。

表3 不同打底方式效果对比

第一次使用哑色油墨打底印刷,因哑色油墨较光亮色油墨其光亮剂成分,填充剂细度不同,导致其油墨表层致密性等物理性质不同。通过试验发现哑色油墨丝印后有利于气泡逃逸,静止后不易出现气泡针孔,表面不易积墨 。同时哑色油丝印时粘度适用范围较绿色广,丝印后静止时间较短,大大减少阻焊油墨气泡、阻焊油墨针孔问题。一般印刷时油墨粘度控制在(80±20)Dpa·s,静止时间30分钟以上,烤板72 ℃ × 40 min,就可以解决厚铜板气泡和针孔问题,第二次印刷使用正常光亮绿色油墨印刷皆可。针对使用相同系列哑色油墨打底加亮色绿色做面油印刷,经过可靠性测试能满足相关质量要求,在表观颜色上与两次阻焊油墨印刷无明显差异。

5 总结

一般172 mm以上厚铜板大批量生产的情况较少,在生产数量较少时我们很多时候可以在固有的设备和常备的物料上改变一些做法也可以达到较理想的效果。以上的几个方面是制作高厚铜板的需克服的关键性问题,我们通过:(1)钻孔在普通木质垫板上加一张铝片做垫板;(2)适当加大不同间距之间和特殊图形的补偿比例和增加蚀刻次数和调整蚀刻方向;(3)两次或两次以上印油时。

6 结语

随着在印制电路板中特殊印制板使用越来越广,其要求完成铜厚也将越来越大,在PCB生产制作难度上将越来越高,我们除了在工艺参数和物料选择上需不断优化,制作方法上也需不断创新。厚铜板技术涉及到方面很多,以上介绍的几点制作方法并不是什么高深研究,只是几点小小的个人见解,但却说明在PCB制作中有很多细节上仍有许多可以创新的地方。只要仔细观察和分析,很多时候我们通过就地取材,在用现有的设备上进行些微创新,也能取得较好的效果。

Some special methods of manufacturing printed circuit board with thick copper on the surface

XIAO Shi-xiang

With the development of printed circuit board products, many power circuit board with more than 172 μm or higher surface heavy copper, and it become more and more diff i cult to fabricate the board while copper thickness reached 172 μm or higher. This text introduces several special methods of main puzzling fabricating the board with heavy copper, to resolution the several problems of fabricating the board with heavy copper, burrs of drilling holes, burrs of etching, and solder mask bubble during the manufacturing processing,hoping to provide some references to the person of the same trade.

Heavy Copper Board; Burrs of Drilling Holes; Burrs of Etching; Solder Mask Bubble

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2012)增刊-0368-04

肖世翔,研发高级工程师,从事过生产、工艺和研发工作,Tel:0762- 6323372,E-mail:lcyf@kinwong.com.cn。