汽车用厚铜多层板的工程设计与制程控制

2012-05-31苏藩春

周 锋 苏藩春

汕头超声印制板公司

1 前言

目前,电子技术在汽车上的应用已十分广泛,无论是发动机系统,还是底盘系统、操纵系统、安全系统、信息系统、车内环境系统等都无一例外地采用了电子技术产品。电子化、智能化和信息化是汽车工业的主流发展趋势,不可否认,汽车电子显然已成为一个发展焦点;同样不可忽视,电子产品都离不开PCB。自1957年第一块PCB应用于汽车后,汽车用PCB随汽车电子的发展而飞速发展。2010年汽车用PCB市场规模已达27亿美元,占全部PCB市场的5.5%份额,未来5年内将以年复合增长率6.6%递增,预计到2015年可达38亿美元。在过去相当长的时间内,汽车用PCB主要是以双面板、4-6层刚性板设计为主,随着LED在汽车内的逐步应用以及混合动力车、电力车的发展,高导热PCB如金属基/芯板和厚铜多层板将明显增加,本文结合实际情况,针对汽车用PCB厚铜板在生产过程中易发生的品质问题,重点阐述了与此密切相关的工程资料设计(板材选用、拼板设计及其线路设计等)及生产控制要点(层压、蚀刻、感光丝印等),有效改善了此类多层板的品质。

2 工程设计

厚铜板的CAM设计在整个生产过程起着非常重要的作用,设计的好坏往往决定板件的品质是否满足客户的需求,针对涉及厚铜板的工程设计的关键点做简要介绍。

2.1 板材选用

目前汽车用PCB的工作环境温度一般在-40 ℃ ~ 150 ℃,但其工作环境温度后续有可能增加至150 ℃ ~ 200 ℃,可见对PCB的耐热性有很高要求,一般而言,选用高Tg(玻璃化温度)板料可有效提升其耐热性,Tg高,其PCB的通孔应力减小、PTH缺陷几率降低,尤其是对于ABS、发动机控制、空气压传感器等发动机室内温差大的PCB需用高耐热性FR-4或高耐热低热膨胀FR-4。

2.2 拼板设计

2.2.1 拼版尺寸设计

一般多层板的拼版,由于层压时树脂流动量小,拼板尺寸越大越好,大尺寸利用率较高,而厚铜板的拼板,则相反,由于内层铜较厚,所选用的半固化片树脂含量高,压合时流动性大,采用小拼板在压合过程中,对避免滑板或空气挥发物排除非常有利。

2.2.2 拼板工艺边设计

拼板工艺边在PCB生产过程中起着辅助作用,但却是必不可少的。

(1)标靶图形设计:对于厚铜PCB,内层加工的用于后工序的标靶图形,都可能由于侧蚀过大需加大图形,如图1所示,避免整个图形被蚀刻掉。

图1 改动前后标靶示意图

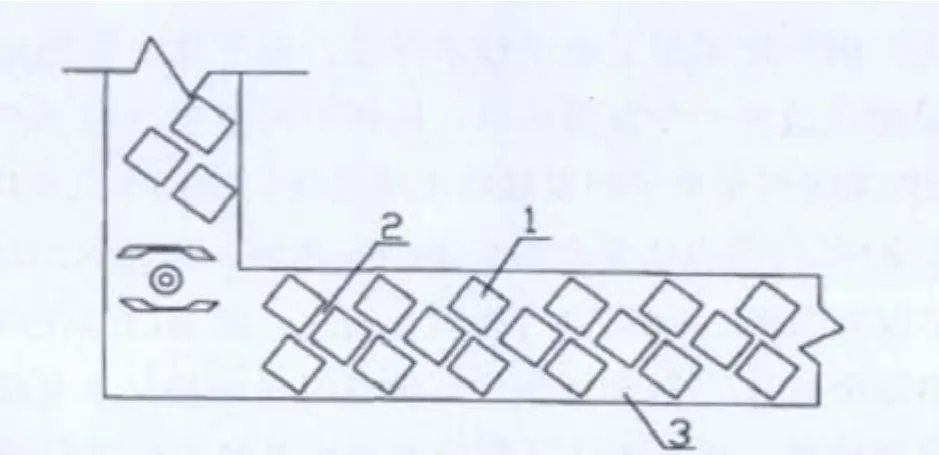

(2)内层拼板工艺边的设计:厚铜PCB由于内层铜厚,需选用高树脂含量的半固化片,为减少压合过程中树脂的流失,避免内层白斑、板厚不均、分层、爆板、滑板等现象的产生,内层拼板工艺边的设计需不同于一般的板件,如图2所示,内层拼板工艺边设计有多个正方形阻流铜块,正方形阻流铜块均与板边成统一角度,每个正方形阻流铜块之间均有空隙,与常规板件板边相比,设置统一的正方形阻流铜块减少了流胶通道,避免了压板过程中流胶过多的问题。

图2 厚铜PCB板内层拼板工艺边设计示意图

(3)厚铜PCB内层无铜区域(称之低压区)需更多树脂来填充,树脂填充量多,流动性大,因而作用力大于其它区域,在设计排版的过程中把无铜区相对而置,如图3所示,可减少压合过程中树脂流动产生拉力叠加的情况。

图3 排版受力分析图

2.3 线路设计

2.3.1 线路补偿

由于厚铜PCB各层铜箔较厚,蚀刻过程侧蚀量较大,为保证图形的完整性,不同的铜厚线路补偿值也不一样,随着铜箔厚度增加,为满足蚀刻后线宽可达到客户的设计要求,需增加补偿量,相同厚度铜箔,因为外层还有电镀加厚,线宽补偿值也比内层线宽补偿值大。

2.3.2 线路设计

不少客户在前期设计中,未考虑PCB的可加工性,时有厚铜细线路的高密度布线,如某汽车板最小线宽0.075 mm,且要求厚103 μm的铜箔,考虑到PCB线路电流或电压容载量,厚铜小线宽PCB在通电时将会出现击穿、熔线等问题,一方面小线宽设计,另一方面要求厚铜箔,这给PCB 加工带来很大的挑战。作为可靠性要求高的汽车PCB 板,设计时应该要考虑这两者的关系,避免出现矛盾,厚103 μm的铜箔最小线宽最好在0.2 mm以上。

3 生产控制

由于铜箔厚度厚,厚铜PCB板的生产工艺与普通PCB的生产工艺不同,在许多工序都需要调整工艺参数,如层压、钻孔、蚀刻、阻焊等。

3.1 层压

相对于普通Tg板件,厚铜PCB板一般采用高Tg板料、树脂含量高的半固化片,层压需采用专用程式,采用较低的入料温度,高压段时间延后、高压压力减小,相对于普通板件,适当降低升温速率,以利于半固化片流动并充分填满无铜区,如一款内层厚172 μm的厚铜PCB板,根据层压料温控制曲线,其升温速率比普通板件升温速率低0.5 ℃/min。

3.2 钻孔

厚铜PCB板含铜量的增加加大了钻孔时的阻力,对钻头磨损比较厉害,钻孔易出现内层拉伤及钉头问题,一般地,钻头直径≤1.0 mm时采用全新钻头,同时钻孔采取分步钻的方式,如一款内层137 μm板件,0.85 mm全新钻头、分步钻孔孔壁切片图显示孔粗、钉头均满足要求,如图4所示。

图4 钻孔孔壁切片图

3.3 蚀刻

3.3.1 目前蚀刻存在的问题

蚀刻一直是厚铜板制作的难点,在水平蚀刻时,上板面中央区域反应后的蚀刻液无法像板边的喷淋液一样快速的流出板外,从而造成在板中央区域残留了许多反应后不新鲜的蚀刻液,可形象的称为“水池”,正是由于“水池效应”使得板中间区域和板边区域线路难以蚀刻均匀,导致侧蚀严重,目前对于厚铜PCB板的蚀刻,业界多是通过多次蚀刻并改变放板方向交替蚀刻的方式来改善蚀刻效果,然而,此种方法甚为麻烦,既耗费人力又对设备产能影响大。

针对厚铜线路蚀刻侧蚀严重的问题,业界已有不少改进方法来制作厚铜板细线路,目前比较多有两种:

3.3.2 多次电镀、蚀刻,加成法制作出线路,

流程:(1)在PCB板上用化学方式沉积金属铜,再经电镀加厚;(2)蚀刻出线路图形;(3)将树脂涂覆在已蚀刻好线路图形的板面上,然后加热固化形成树脂层;(4)待树脂完全固化后,将凹凸不平的树脂去除,使表面光滑,同时将线路图形部分裸露出来。重复(1)~(4),直至铜厚满足要求。

3.3.3 分步蚀刻

流程:(1)在铜箔的正面按照设计的线路图形制作抗蚀层,在铜箔反面全部敷上抗蚀层保护起来;(2)对铜箔进行蚀刻,当正面的蚀刻区深度大于铜箔厚度的三分之一,小于铜箔厚度的三分之二时停止蚀刻;(3)去掉铜箔正、反两面的抗蚀层,将正面与绝缘介质压合粘接;(4)再次在铜箔的反面制作与正面上的线路图形成镜像的抗蚀层;(5)再次对铜箔进行蚀刻,当反面的蚀刻区与正面的蚀刻区蚀刻穿透时停止。分步蚀刻使得侧蚀量减少了一半,或者在要求同样侧蚀量的前提下,蚀刻铜箔的厚度可以提高一倍。

以上两种方法虽然减少了侧蚀,但是过程甚为麻烦。

3.3.4 真空蚀刻

既然“水池效应”导致蚀刻不良,我们可以通过对蚀刻设备改进,在蚀刻部分传动面近近距离的上方加装简单的抽气装置真空抽吸单元,如图5所示,这些真空抽吸单元吸取喷淋到印制板表面已经发生过反应的蚀刻液,然后将其返回到蚀刻液槽内,这里的真空指的是使喷淋操作系统产生负压,产生一个低的吸取力,吸取富含铜离子的旧蚀刻液,从而增加板上面蚀刻液的交换,如图6所示,有效地阻止“水池”产生,经过测试的数据显示,在线路板的上表面,600 mm×600 mm的整个板面铜厚度波动范围只有±1 μm,板的上表面和下表面的铜厚度异也非常小。

图5 抽气装置真空抽吸单元

图6 真空蚀刻示意图

3.4 阻焊

对于厚铜PCB板来说,阻焊涂覆是较难控制的工序之一,常见的缺陷有导线和基材上阻焊厚度相差较大而产生色差、基材与厚铜箔间的阻焊气泡、厚铜箔导线上阻焊厚度不够等。

目前较常见的阻焊制作方式有两种:一种是先印线路,停放一段时间后进行预烘,再正常整板面印刷,如图7所示,此种方式能有效减少基材与厚铜箔间的阻焊气泡,同时增加了线路表面阻焊剂的厚度;另一种是二次丝印,先用较大目数网丝印,停放一段时间后进行预烘,再用较小目数网丝印,两种方式后固化均采用分段方式制作。

图7 先印线路后整板面印刷示意图

图8 二次丝印示意图

4 结语

通过对厚铜PCB板的工程资料设计(板材选用、拼板设计及其线路设计等)及生产要点(层压、蚀刻、感光丝印等)控制,可有效改善此类多层板的品质。

[1]Christopher Brandon. A look at printed circuits in automotive electronics. The PCB magazine, 2011,10.

[2]周群. 厚铜箔印制板的工艺控制[J]. 印制电路信息, 2007,2.

[3]魏锋. 论厚铜多层板层压制作[J]. 印制电路信息, 2002,6.

[4]曾凡初, 史书汉. 水池效应对厚铜板蚀刻的影响分析[J]. 印制电路信息, 2012,4.

[5]Frank Baron and Ron Salerno. An improved etching technique for ultra-fine structures[J]. CircuiTree, 2002,10.