PLC在电机转速测量中的应用

2012-05-29韩亮

韩 亮

(山西机电职业技术学院电子电气工程系,山西 长治 046011)

0 引言

在异步电机调速系统中,经常采用转速闭环、磁通开环并带有速度传感器的矢量控制方式。电机转速是判定电机运行状态的关键参数,尤其在电机闭环控制系统中,转速的准确性直接影响到整个控制系统的稳态误差及动态响应。[1]电机转速的测量方法有模拟测速法和数字测速法。数字测速法是一种精度较高的电机转速测量方法,它根据数字测速原理,采用数字式控制器计算电机转速。测量电机转速的速度传感器使用光电编码器,随着电机旋转,光电编码器产生高速脉冲,然后通过计算脉冲的频率或周期来求得电机转速。

文献[2]提出使用PLC的高速计数器功能,捕捉光电编码器产生的高速脉冲,由PLC计算电机转速的方法。具体方法如下:使用2个定时器(精度为1 ms)截取250 ms的时间间隔,把计时开始时高速计数器捕捉到的脉冲数放入VD0中,把计时结束时高速计数器捕捉到的脉冲数放入VD4中,VD4减去VD0的值即为250 ms内的脉冲数,[2]然后再根据M 法测速公式,由PLC计算出电机的转速。用定时器延时10 ms,循环执行以上程序。

本文提出一种改进的测速方法,同样使用高速计数器(HSC),根据PLC提供的定时中断功能,设置较短的定时中断间隔时间,每次触发定时中断子程序时,读取1次高速计数器当中的脉冲数,然后再根据M法测速公式,由PLC计算出电机的转速。该测量方法无需使用定时器功能,只需读取1次高速计数器当中的数据便可以计算出电机转速,程序结构简洁明了,效率高。通过设置较短的定时中断时间间隔,提高了电机转速测量的实时性。

1 数字测速原理

光电编码器代替了测速发电机的模拟测速,是一种数字测速装置。数字测速方法主要有M法测速、T法测速和M/T法测速。[3]

1)M法测速是指在一定的时间间隔TC内,用编码器所产生的脉冲数来确定电机转速的方法。

2)T法测速是指用编码器所产生的相邻2个脉冲之间的时间来确定被测电机转速的方法,在T法测速中,必须使用标准频率fC作为测量编码器周期的时钟。[4]

3)把M法和T法结合起来计算电机的转速,既检测TC时间内编码器输出的脉冲个数,又检测同一时间间隔的高频时钟脉冲个数,称作M/T法测速。

由于在一定的时间间隔TC内,编码器所产生的脉冲数比较容易获得,所以本文采用常用的M法测速。若编码器每转产生N个脉冲,在时间间隔TC内得到了M1个脉冲,则编码器所产生的脉冲频率为:

那么电机转速(rad/min)的计算公式[4]为:

将式(1)代入式(2)得:

M法测速适合于转速较快的场合。当电机转速较快时,编码器输出的脉冲频率较高,测量精度也较高;而当电机转速较慢时,编码器输出的脉冲频率较低,测量精度也降低。

2 PLC高速计数器的使用

采用M法测量电机转速,需要得到一定时间间隔内编码器产生的脉冲数。而编码器输出脉冲的频率很高,PLC的CPU扫描频率来不及捕捉编码器高速输出的脉冲个数,因此,使用PLC提供的高速计数器(HSC)功能来完成编码器输出脉冲的计数。

HSC的计数速度比PLC扫描速度快得多,计数脉冲频率可达20 kHz以上。[5]HSC累计 CPU扫描速率不能控制的高速事件,可以配置最多12种不同的操作模式。高速计数器的最高计数频率有赖于CPU的型号。西门子公司的S7-200系列小型PLC,可以满足多种小规模控制场合的要求。S7-200系列CPU226功能最强大,可扩展的模块数量最多,考虑到控制系统的扩展性,选用CPU226作为控制器。

S7-200系列 CPU226具有 HSC0、HSC1、HSC2、HSC3、HSC4和 HSC56个高速计数器。HSC0和HSC4是多用途计数器,可配置成8种不同操作模式中的任何1种;HSC1和HSC2是多用途计数器,可以配置成12种不同操作模式中的任何1种;HSC3和HSC5是简单计数器,只有1种操作模式。本文给出的测速方法选择使用高速计数器HSC0,并且处于0工作模式。

3 电机转速测量系统的硬件设计

选择1台交流电机作为被测电机。电机型号Y225M -4,额定功率45 kW,额定电压380 V,额定电流84.2 A,额定转速1420 rad/min。使用富士公司生产的变频器,将变频器的U、V、W三相与交流电机相连,驱动交流电机。变频器的型号为FRN5000G11S。编码器选用AUTONICS公司生产的编码器,型号为E40S6-360-3-1-24。将编码器与电机同轴相连,电机每转1转,此编码器产生360个脉冲,为尽量减小测量误差,选择电机在额定运行状态下测量电机转速。S7-226PLC的输入电压为24 V,选择 I 0.0作为HSC0的输入端口。电机转速测量系统的硬件设计图如图1所示。

4 电机转速测量系统的软件设计

M法测速,需要确定在一定时间间隔TC内编码器所产生的脉冲数M1,然后再根据式(3)计算电机的转速。

图1 电机转速测量系统的硬件设计图

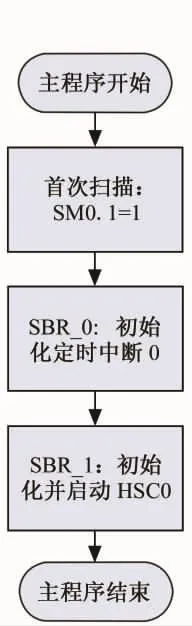

首先,使用首次扫瞄时为1的特殊存储器字节的状态位SM 0.1调用子程序SBR_0和SBR_1。SBR_0用于定义1个定时中断,中断事件号为10,并将此中断事件与中断程序INT_0相连。特殊存储器字节SMB34用于定义定时中断0的时间间隔,从1~255 ms,以1 ms为增量。考虑到编码器的分辨率以及电机的额定转速,故采用20 ms为定时中断0的时间间隔,这样不仅保证了测量精度,而且也保证了转速测量的实时性。SBR_1用于初始化1个高速计数器HSC0。特殊存储器SMB37和SMD38用于监视和控制HSC0的操作。通过配置SMB37控制字节来选择HSC0的操作方式:将 HSC0的有效位置1;可以更新HSC0的当前值;不更新HSC0的计数方向,采用增计数方式;无复位电平信号。通过SMD38来设置HSC0的当前值,将当前值初始化为0。根据以上所述,配置特殊存储器 SMB37=16#C8,SMD38=0。

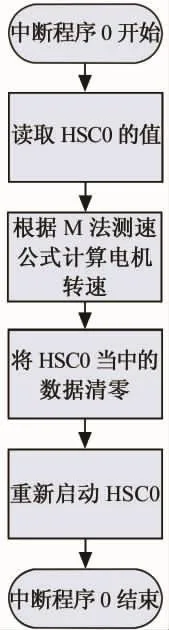

当定时中断事件发生时,进入中断程序INT_0计算电机转速。在中断程序中读取HSC0的值,它便是20 ms内编码器发出的脉冲数。将HSC0中的数值转换为实型后除以0.02 s(定时中断0的时间间隔),得到的数据就是编码器产生的脉冲频率,将此数据存入VD8中。再根据M法测速公式,由PLC计算出电机转速存入VD20。VD20中存储的数据,便是此时电机的转速值。最后,再将HSC0的当前值清零,即SMD38=0,然后重新启动HSC0。每触发1次定时中断(20 ms),就计算1次电机转速。测量电机转速的程序流程图如图2、图3所示。图2为主程序流程图,图3为中断程序流程图。

图2 主程序流程图

图3 中断程序流程图

5 结语

依据电机数字测速原理,提出的基于PLC的数字测速方法,无需使用定时器功能,而且每计算1次电机转速只需要读取1次高速计数器当中的脉冲数据,该方法测速效率更高。实践表明,使用该方法得到的测量结果精度高,测速实时性好,是理想的电机转速测量方法。

[1]李贵山,林正星,郝勇.微机控制的电机转速实时检测系统[J].自动化仪表,1996(6):18-19.

[2]李晓海,南新元,谢丽蓉.基于高速脉冲计数器的电机转速测量系统设计[J].微电机,2012,45(2):72 -74.

[3]高玉芹.电机转速的高精度快速测量[J].自动化与仪表,2000,15(6):41 -44.

[4]梁森,王侃夫,黄杭美.自动检测与转换技术[M].北京:机械工业出版社,2010:185-186.

[5]谭霖.PLC 中的转速测量[J].电气时代,2002(9):115.