塑料盖壳的注射模设计

2012-05-29王成

王 成

(苏州经贸职业技术学院机电系,江苏 苏州 215009)

1 制品分析及整体结构方案的确定

塑料盖壳零件如图1所示。

图1 塑料盖壳零件图

ABS特性:无毒、无味、微黄色;密度为1.02~1.05 g/cm3,制品光泽较好,冲击韧性、力学强度较高,尺寸稳定,电性能、化学耐腐性好,易于成型和机械加工,可作双色成型件,减摩耐磨零件,传动件电信结构件等。

该产品模具结构采用一模双腔,普通两板模(LKM -1520CI-A50B50C60),潜伏式浇口,内置小推板推出。塑件内腔部分120°方向的凸起部分利用推件板采用强制脱模结构。

2 浇口设计

浇口位置确定要点如下:

1)浇口应设计在制品壁厚最厚之处,力求浇口至型腔各部分距离尽可能接近并利于补缩。

2)避免在浇口处产生喷射、在成型中产生蛇流。

3)浇口应设计在制品成型时的主要受力之处,因为此处是塑料熔体流动方向上所承受的拉应力和压应力最大之处,特别是带填料的增强塑料,更为明显。

4)浇口应考虑并顾及到制品的尺寸和精度要求。由于塑料流动方向和垂直于流动方向的收缩率不相同,因此应考虑到收缩的方向性和可能引起的变形。

该制品按照客户要求设计浇口,综合以上要点采用双型腔,平行、对称排列;潜伏浇口侧向进料。当推出制品时,由顶出推杆将其切断,与制品分离。浇注系统设计考虑到距型腔的距离、有利于制品的外观、成型塑料的性能及产品形状,不影响外观质量,根据型腔布置选择平衡式进浇,该模结构紧凑,加工、维修方便,适用于各种形状的塑件,浇注系统如图2所示。

图2 浇注系统

浇口截面形状和尺寸的确定要根据制品尺寸大小、壁的厚薄(尺寸大的、壁厚的,浇口尺寸要适当放大些,反之则应取小尺寸)、塑料的品种(流动性好的,尺寸取值应偏小,反之则应取大尺寸)以及制品的结构和相应的浇口形式而定,先取小值,试模后根据情况再修正。[1]

3 成型零件结构设计

1)成型零件外观面的定模型芯采用整体式结构,结构简单便于制造,制品上无镶拼结构留下的拼接痕,制品质量较好,制造时节省了装配所需的时间和费用。而成型制品内表面的公模仁采用镶拼结构,型芯材料选用优质钢材,便于加工、热处理,同时也便于维修和更换。[2]

2)型芯、型腔模仁采用锥面锁紧的精定位结构,以推板精定位作为推出导向,以保证其较高的同轴度,保证塑料产品厚度的一致性,精定位结构如图 3 所示。[2]

图3 精定位结构图

3)型芯、型腔模仁采用圆锥定位件的精定位结构,该结构为锥面无间隙配合的精定位结构,分别采用螺钉固定在动模板和定模板上,对动模、定模及推板进行精确定位。

4)型芯、型腔模仁四角成型制品螺钉通过孔台阶处的4个1/4圆形型腔,其中3个半径相同,目的在于避免装错方向,故有其特殊的定位功能。[2]

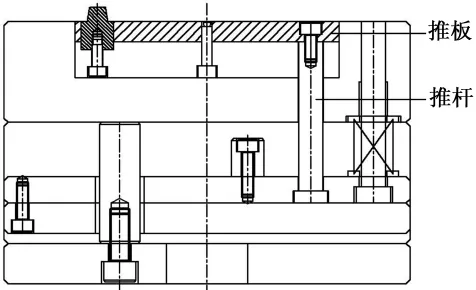

4 推板推出机构设计

该模采用推板推出结构,并利用精定位外圆柱表面作为推出导向,在推出与复位过程中能准确定位。将小推杆两头同时安装在推板与推板固定板上,此举既能满足结构需求,又能使结构更加紧凑,节约成本。[3]

推出时利用限位块来限制推出距离,防止因推出距离过大而导致推板与精定位导向之间的错位,造成不能准确导向。该模还设置了复位杆与弹簧结构,可以在推出后利用弹簧力将推板及时复位。为防止因注射力过大导致模具变形,特设置了支撑柱,有效地改善了模具的刚性,从而延长了使用寿命。[3]推出机构如图4所示。

图4 推出机构

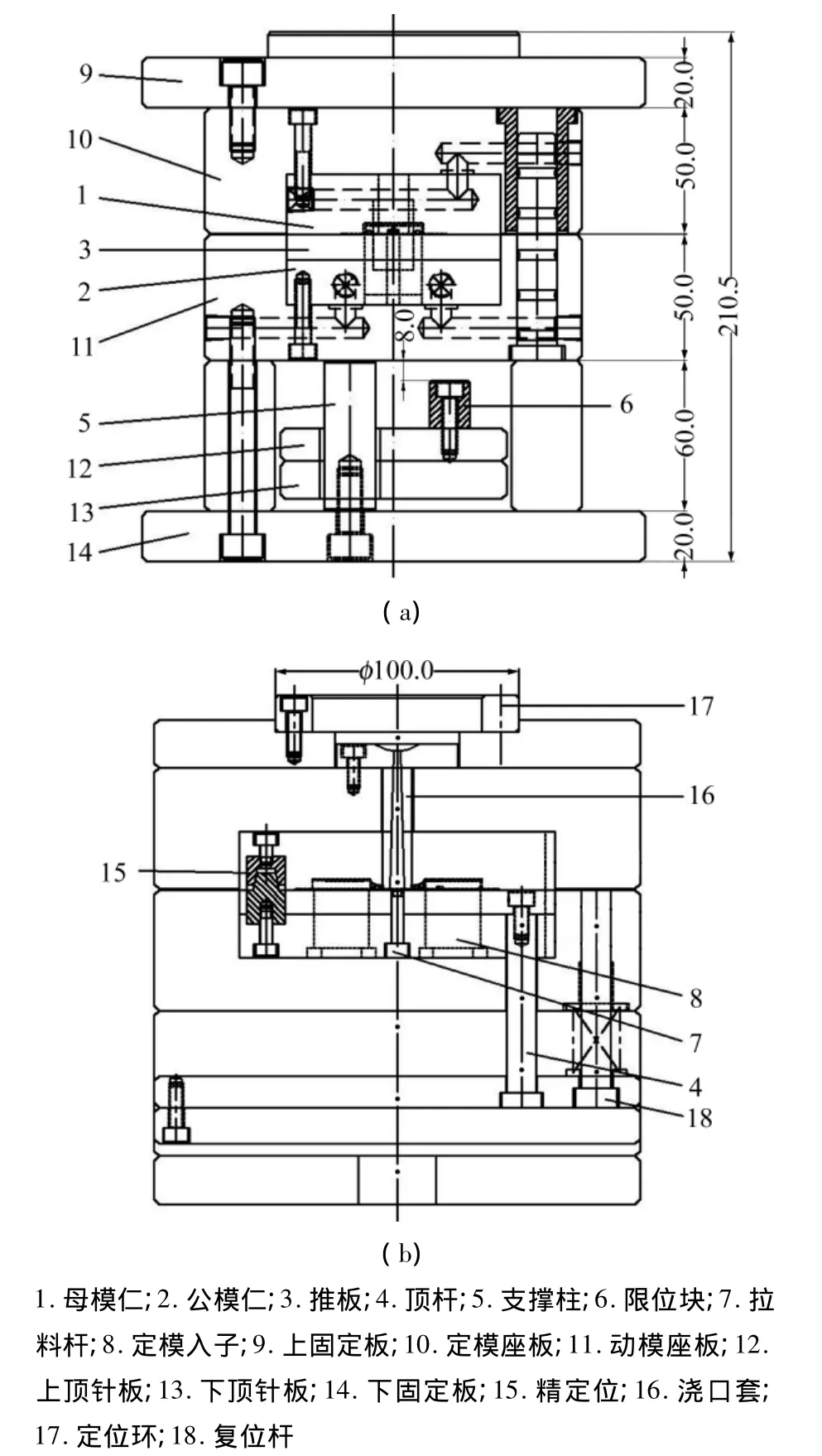

5 装配结构分析

装配图中零件7拉料杆(如图5所示)设计成倒锥度头形状,固定在零件2上,这种结构是靠头部凹下去的部分将主流道凝料从浇口套中拉出,然后在推件板推出时,将主流道凝料从拉料杆的头部强制推出。该形式可有效地将开模后的凝料拉出,结构短,选用标准配件加工方便,节约成本。[4]

图5 盖壳塑件注塑模装配图

模具的温度直接关系到塑料零件成型中熔体的流动性、充满型腔的饱和度、塑料零件后收缩和翘曲变形、形状与尺寸稳定性、力学性能和表面质量等问题,因此合理设置冷却系统不可轻视。该模定模部分采用回绕式一进一出的方式进行回转式冷却,动模部分因成型零件结构所限,特在模具两边分别设置两道冷却,以满足模具温度的需求。[1]

零件4顶杆设计成与推板固定一起运动的方式,有效地保证了退出过程中的稳定性,安装在复位杆上的弹簧起到推出后及时复位的作用,安装在零件2上的精定位装置起到了定位与导向的双重作用,在这些零件的组合作用下,很好地保证了该模在推出与复位时的稳定性与导向定位精度,加工与安装简单,成本较低。[5]

6 工作过程

如图5所示,吊装将定位环17放在注塑机孔定位处,由上固定板9与注塑机注射口端部固定,调整注塑机行程后将动模座板固定在注塑机运动部分,调整注塑机达到该模推出行程80 mm,使其符合该模具。

开模动作:由注塑机运动部分带动模具动模部分移动,当开模距离能使浇口套中的凝料取出的距离为60 mm后,动模部分停止运动,顶出机构动作,通过模具预留的顶出孔推动下顶针板13,推动顶杆4带动推板3将产品推出,推出距离限定8 mm。

合模动作:产品推出后,注塑机顶杆退回的同时安装在复位杆上的弹簧作用将其推出机构复位,注塑机运动带动动模部分整体移动,在精定位15的作用下使得母模仁1与推板3及定模入子8之间能准确定位,确保产品质量。[6]

7 结语

该盖壳塑件注塑模具是典型的推板推出结构,采用一模双腔结构,浇注系统的设计采用潜伏式点浇口,不影响塑料的表面质量,满足客户要求。采用推板推出及限定推出距离结构完成塑件的顶出与结构复位,为下一次成型做准备。该模具结构紧凑、成本低、简便实用、方便快捷,简化模具结构,其加工、装配、修改更加方便,节约模具成本。

该模具采用潜伏结构点浇口进浇方式,满足了外观要求。注塑模具设计简便实用,设计思路清晰,结构合理。在大规模生产中,生产塑件方便快捷,塑件质地均匀,缺陷小,合格率高,模具损耗小,是一副优质模具。该模具已用于生产,产品质量符合要求。[2]

[1]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,1996:110-139.

[2]王成.电器外壳注射模的设计[J].模具制造,2010(1):32-34.

[3]张荣清.模具设计与制造[M].北京:高等教育出版社,2003:215-236.

[4]邹继强.塑料制品及其成型模具设计[M].北京:清华大学出版社,2005:118-134.

[5]洪慎章.实用注塑成型及模具设计[M].北京:机械工业出版社,2005:268-288.

[6]周文,王成.塑料螺丝的注射模设计[J].工程塑料应用,2011(11):68-70.