注塑机PLC控制系统设计

2012-05-29刘建军

刘建军

(三明学院,福建 三明 365004)

1 设计背景

如今,中国的塑料业在加工生产以及研究领域都取得了很好的成就。塑料相关产业的加工生产已经作为一种支柱产业在轻工业中占据重要的地位。近年来,其增长速度可观,基本以10%的比例增长,完成了大幅度的经济效益的创收。其中一些达到规模的塑料加工生产的相关企业达到了年产值在轻工业中排行第三的不俗地位。在产品销售上达到97%左右的销售率,在轻工业中远高于其他产业。这些都无一例外地显示出塑料加工生产相关产业的发展势头十分强劲。

要想进一步推动注塑成型方面的技术发展,就必须对注塑机的性能进行必要的完善和改进。近年来,技术上的发展显著地表现在一些中小型的注塑机上,这种注塑机对材料的塑化,以及对材料进行注塑的压强方面的加工工艺参数都进行了很大的改进,有些加工工艺参数已经达到了很高的水平,对材料进行注塑时的压强能达到451 MPa,同时对于这种注塑设备的模腔中的压强可以达到98 MPa,这样在对材料进行注塑时几乎可以达到零收缩率。对于一些厚度在0.1~0.2 mm之间的比较薄的工件可以进行注塑。20世纪90年代后,注塑机的发展方向已经明显走向节能、自动化以及低噪声,对一些材料成型可以达到高精密度。低噪声指的是注塑机在稳定状态下工作不发生撞击或者振动,当与注塑机之间的距离在1 m左右时,由注塑机所发出的噪声不能大于70 dB。成型精密度指的是在对制品进行注塑上使制品的尺寸能够达到很高的精度,满足范围在0.0001~0.01 mm。节能是指在使用泵时可以对其动力进行节省,从而达到电力的节约。自动化是指在充分保证制品的品质,加工后的尺寸精度,以及加工工艺的可靠性、稳定性的前提下,使得注塑机可以实现无人值守或远程操作。随着技术的不断革新,可编程逻辑控制器因其自身所具有的优质特性,使其在注塑机的控制系统上被广泛应用。

2 注塑机概述

注塑机的主要目的是使塑料成型。基于是以母机的形式完成不同的注塑要求的模具间的配合使用,从而可以生产出各种不同类型的产品。

2.1 注塑机的组成结构

注塑成型机简称注塑机。它主要由注射部件、合模的部件、机身控制系统、液压系统和加热系统以及加料装置等组成。

1)注射部件:注射部件的作用是将需要加工的塑料完成塑化的过程使其融化,之后利用非常快的速度以及很大的压力完成塑化后熔料注入模腔的过程。在性能要求上必须能够达到高塑化效果、精确的计量,能够提供足够的速度和压强完成熔料的注射过程。

2)合模部件:合模能够保证注塑制品准确成型。这是因为在对熔料进行注射时,熔料在进入模腔时也是有压力的,那么进行合模的部件就必须对这部分压力进行抑制,也就是说合模部件要有足够大的压力保证熔料准确地进入到模腔中,防止意外发生。合模部件主要有合模、调模以及对制品完成顶出的装置。

3)液压系统:准确完成注塑过程中的各种工艺要求以及相应的动作,液压系统中主要包括提供动力的马达以及油泵,同时也包括一些其他部件,如,管路、蓄能器等。

4)控制系统:控制系统完成的是注塑机在整个注塑的过程中的所有动作的执行,以及工作完成的顺序和在过程中对部件的温度进行必要的控制、液压泵的压力情况等。简而言之,控制系统是保证注塑机能够稳定工作并完成相应的制品。

2.2 控制系统概述

注塑机的工作模式一般包括手动和自动。手动模式下,只要将相对应的功能按钮按下就可以完成与之对应的操作。手动模式下完成的是对模具的调试以及检修。而在自动模式下操作更加简单,按下自动按钮,就能实现自动的程序式操作。自动模式下完成的主要是制品的生产。

控制系统对于注塑机而言是非常重要的,控制系统性能的好坏直接影响注塑机的性能。伴随着科学技术的发展,尤其是计算机以及微电子等相关技术的快速发展,作为一种工业控制系统,可编程逻辑控制器以其可靠的性能及便于进行程序化的编程等优点逐步取代了以往传统的控制模式。同时在实现功能上还能完成数据的计算及传输等。可编程逻辑控制器已经不仅仅是实现控制功能所包括的顺序以及逻辑等控制方式,因此一些工业发展十分强劲的国家已经很大程度地采用PLC控制系统完成工业控制自动化。近年来,PLC控制技术也在不断地改进和完善,并逐步走向成熟。

3 PLC控制系统的设计

3.1 PLC基本概念

PLC是能够进行数字化处理方式的电子控制装置,它专门应用于工业生产设计。本设计采用的是三菱公司生产的FX2N系列的PLC控制装置,其通用性强,结构设计紧凑,在具体应用中可以进行灵活配置,且性价比高,完全符合本设计要求。

3.2 控制系统的设计

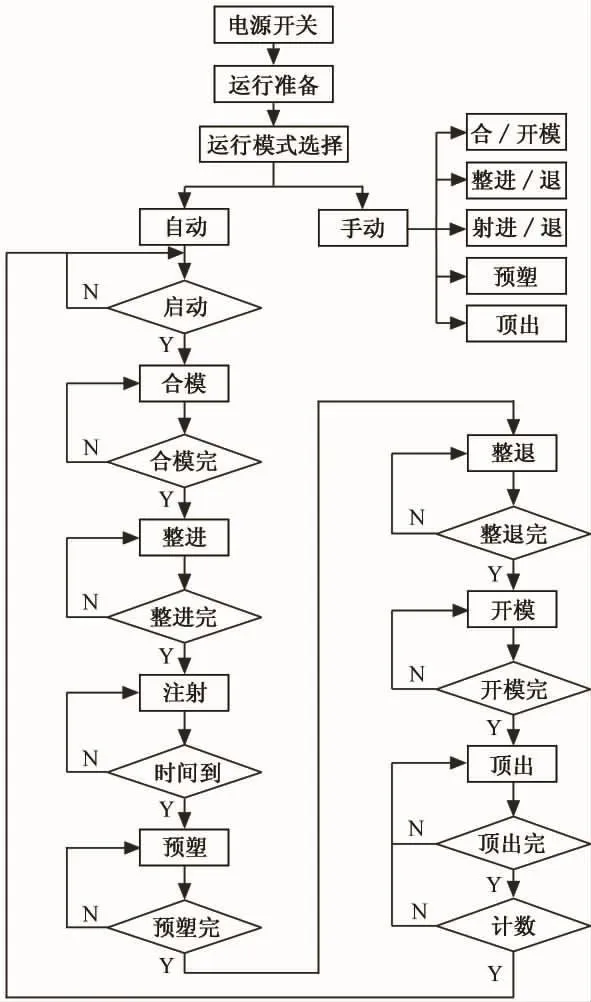

利用PLC控制技术完成的注塑机的控制系统的结构框图如图1所示。当按下电源开关按钮,液压油泵开始启动,系统随之准备。此时就可以选择是自动操作还是手动操作。若选择自动模式,按下启动按钮,开始检测合模状态,确认安全后相应的电磁阀开始工作,合/开模油缸就会借助于油压完成导杆的驱动,接下来就是完成动/定模板的闭合。合模动作结束后,动作接近于开关,整进/退形式的气缸借助于油压完成拉杆的驱动,前移射台,随之整进到后,开关状态工作,射胶功能的电磁继电器得电,螺杆完成一段时间的射胶。时间达到时,电磁继电器失电复位。进而预塑继电器得电,液压马达的预塑动作完成,螺杆退到初始位置。整进继电器失电复位,射台退回,合模继电器失电复位。启模动作结束,制品被顶出,计件光栅开始计数,一个生产周期便结束。

图1 控制系统结构框图

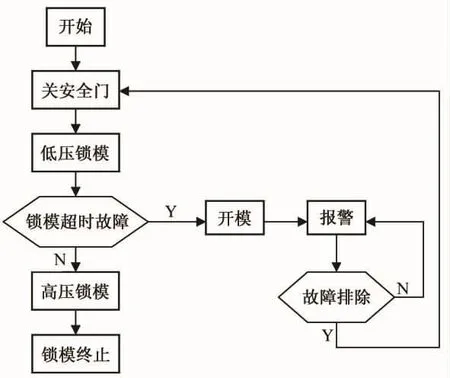

安全门首先打开,然后开始锁模且是低压类型,假如这一动作出现故障,那么注塑机就完成接下来的开模动作并且报警,当故障排除后,再次返回到关闭安全门的状态。假如没有出现故障,则继续后续动作直至停止。控制对象的框图如图2所示。

图2 控制对象框图

3.3 抗干扰设计

PLC控制系统的设计是专门针对工业环境的,其抗干扰能力能够符合一般工业生产环境。当环境条件表现得极其恶劣,且有很强的电磁干扰时,都会影响PLC控制系统的安全性和可靠性。基于此,必须对系统的抗干扰性能进行设计。

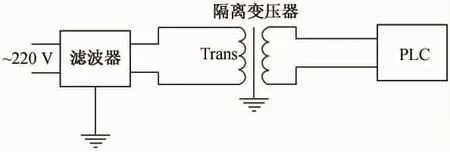

1)抗电源干扰:应用PLC控制系统,电源极其重要,必须选择性能优良的电源,从而对电网的干扰进行抑制。当应用场合的抗干扰性能及可靠性要求较高时,可以进行相应的硬件设计,完成抗电源干扰的设计,如图3所示。

图3 硬件设计原理图

2)可靠接地:可靠地接地可以防止偶然性的电压冲击,从而保证安全,达到抑制干扰的目的。电缆屏蔽层接地必须满足接地要求。同时控制系统中的各种接地,包括保护性接地、屏蔽性接地以及系统接地等不能混乱。

3)防I/O接口干扰:I/O接口的信号一旦工作异常,就会造成注塑机工作时精度的降低,严重时会造成硬件的损伤,所以,要区别I/O端的接线。首先,输入端的线不能太长;其次,输出端的线要区分开是独立的还是公共的。

4 结语

利用PLC技术实现注塑机的控制系统,使整机系统各方面性能都有一定程度的提高,同时通过增加相应的PLC控制系统的抗干扰设计,可以满足系统安全性、可靠性的要求。

[1]曹岩炳.注塑机的PLC 控制系统[J].甘肃科技,2000(3):60,51.

[2]陈山林,朱维涛,芮晓飞,等.基于PLC特殊功能模块的温度控制系统[J].仪器仪表学报,2004(S1):903-905.

[3]郁汉琪.电气控制与可编程序控制器应用技术[M].南京:东南大学出版社,2003:177-181.

[4]刘守操.可编程序控制器技术与应用[M].北京:机械工业出版社,2009:3-7.

[5]钟汉如.注塑机控制系统[M].北京:化学工业出版社,2003:87-92.

[6]曹菁,金卫国,洪雪峰.基于PLC和触摸屏的注塑机控制系统研究[J].机电产品开发与创新,2007,20(6):184 -186,190.

[7]陈汉定.电气控制与可编程序控制器的原理及应用[M].北京:机械工业出版社,2004:231-236.

[8]倪卫涛.基于PLC控制的注塑机自动调模的实现[J].机电工程,2006,23(10):58 -65.

[9]张松华,胡新晚,雷军,等.基于PLC的注塑机控制系统的设计[J].仪器仪表用户,2004(6):15-16.