麦秸基木质陶瓷/凹凸棒石复合材料制备与性能表征

2012-05-22吴文涛谭方良聂志芳徐凤徐良

吴文涛,谭方良,聂志芳,徐凤,徐良

(合肥工业大学资源与环境工程学院,安徽 合肥 230009)

秸秆作为一种普遍的农作物废弃物,其传统的处理方法是在田间地头焚烧,这种处理方法不仅严重污染空气,而且导致了土壤微生物的死亡、土地变硬板结、土壤肥力下降、化肥用量增加等不良后果。木质陶瓷(woodceramic)是一种采用木材(或其他木质材料)浸渍热固性树脂后真空(或氮气保护)碳化而成的一种新型多孔质碳素材料[1],其中的木质材料在烧结后形成软质无定形碳,树脂生成硬质玻璃碳[2-4]。木质陶瓷是环境材料中的典型代表,木材是一种可以循环利用的自然资源,它的研究有利于环境保护和废旧木质材料的重新利用,具有良好的社会效益和经济效益,以木材为原料制备陶瓷已成为一个重要的研究方向。在制备木质陶瓷的选料上,日本学者普遍使用的是原木和五合板,也有人用竹子等做过实验[5]。凹凸棒石[6]又名坡缕石或坡缕缟(Palygorskite),是一种层链状结构的含水富镁铝硅酸盐粘土矿物,其理想分子式为Mg5Si8O20(OH)2(OH2)4·4H2O,对有机污染物具有很强的吸附选择性。本实验是以木质陶瓷的制备工艺为基础,通过加入凹凸棒石,从而改善原木质陶瓷的性能,制备出麦秸基木质陶瓷/凹凸棒石复合材料这一新型环境材料。此次所研究的麦秸基木质陶瓷/凹凸棒石复合材料是基于木质陶瓷的进一步探索,通过不同的配比和不同的烧结温度,探讨不同的实验因素对材料表征性能的影响,从而掌握对此材料的最佳配比和最佳烧结温度,最终推广其应用。

1 实验

1.1 坯体的制备

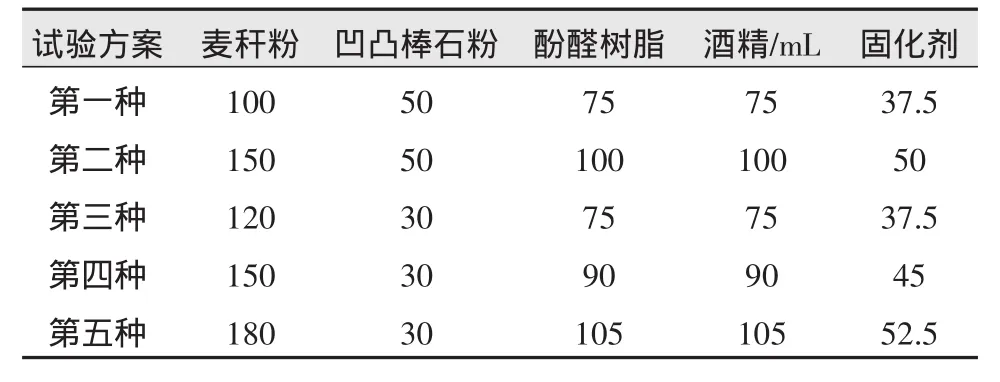

将在微型植物粉碎机上破碎的麦秆粉末和凹凸棒石粉末、酚醛树脂、固化剂以及酒精按表1的5种配比手工混合,经自然晾干、烘箱干燥,然后在加压模具上热压成型。

表1 麦秆粉和酚醛树脂的5种不同配比g

1.2 坯体的烧结

为使最终产品具备所需要的一系列物理性能,必须将坯体进行烧结,使粘合剂增强材料炭化并使其连接在一起,形成网络状结构[7]。本实验将热压成型的试样分别在 600℃,700℃,800℃,900℃,1 000℃,1 100℃,1 200℃的温度下用高温管式炉烧结。所有样本质量为50~65 g,厚度保持在6~9 mm,形状保持基本一致,每组试样在每个温度点下的烧结样品为2块。

2 麦秸基木质陶瓷/凹凸棒石复合材料性能测试与数据分析

2.1 复合材料残炭率测试和数据分析

计算方法为∶残碳率=(试样炭化后的质量÷试样炭化前的质量)×100%

首先从木质陶瓷/凹凸棒石复合材料的碳化过程进行分析:炭化在300~2 800℃温度范围内进行,木材和树脂的分子链皆发生了一系列重大变化。对于麦秸秆组分,炭化温度位于250~310℃时发生脱水作用,纤维素解聚形成新的碳氢化合物结构;炭化温度位于400~500℃时,碳氢化合物缩合形成芳香族化合物的多环结构;与此同时,酚醛树脂在300~400℃发生解聚,在400~500℃缩合形成芳香族多核结构[8]。随着炭化温度的进一步升高,木炭排列的有序化程度提高,但当温度高于650℃时,由于温度继续升高,引起裂纹等缺陷出现,使得木炭最终只能部分结晶,即木炭中包含了无定形组分及石墨晶体组分,酚醛树脂炭化后形成玻璃态的硬炭,硬炭是难以石墨化的。通过对木质陶表面形貌的观察发现,木炭保持了原来木材的管孔结构,玻璃炭位于木炭之间起连接和增强作用[9]。

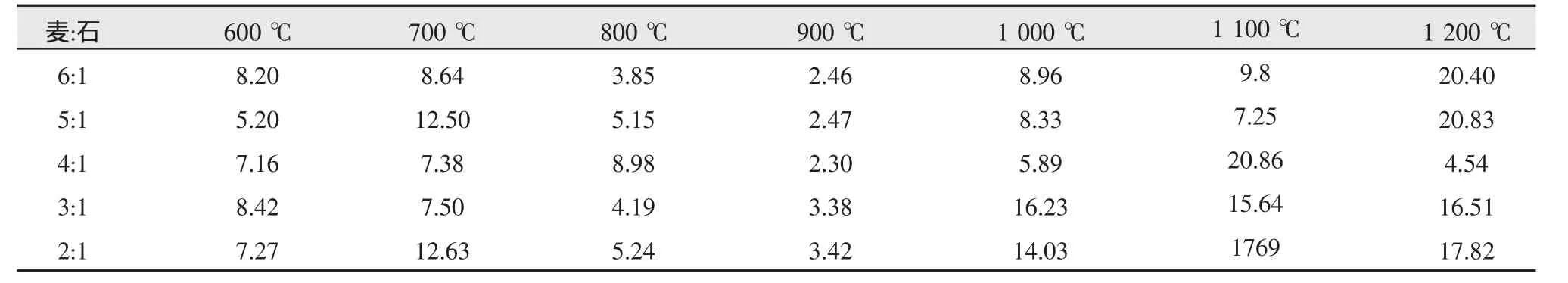

表2 各配比在不同温度下的残炭率 %

由表2可见,在5种不同配比条件下,其残炭率总体都随温度的升高及分解产物的不断逸出而降低。各个配比在900℃以前残炭率处于一个相对较大的值,大约为0.7,数值基本趋于平稳。各个配比在1 000℃时都出现了残炭率的最低点,而后随着温度的增加,残炭率又有所增加。表2显示了在1 000℃以前配比为5∶1 和 2∶1 的残炭率值较大。

综上所述,对于以上5种配比,残碳率最高点均出现在700~900℃,这一烧结温度最有利于生成最高残碳率的样本。这5组数据中残炭率一直处于较高水平的配比为麦秸秆∶凹凸棒石=2∶1。

2.2 复合材料抗弯强度测试和数据分析

木质陶瓷/凹凸棒石复合材料制备过程中的树脂浸渍率和炭化烧结温度是影响木质陶瓷/凹凸棒石复合材料力学性能的主要因素,力学各向异性则与木材纤维取向有关。烧成温度在300~500℃时,木材的热解作用造成局部缺陷对弯曲强度影响较大,弯曲强度随温度上升而下降;达到500℃后,高分子物质经缩合作用形成芳香环多核结构,分子偶合程度增加,酚醛树脂开始形成玻璃碳,从而使弹性模量和弯曲强度都随温度上升而增加[10],因此在500~800℃间,弯曲强度迅速增大,此后增速变缓,至1 500℃时达到最大值。

根据表3所示,当温度为600~700℃时,各配比样品的抗弯强度都是随着温度的增大而逐渐增大的,其中配比为5∶1和2∶1的样品抗弯强度较高。温度为700~900℃时,各配比样品的抗弯强度都随着温度的增大而逐渐减小,此时配比为4∶1的样品,抗弯强度最小,配比为2∶1的样品抗弯强度最大。温度≥900℃时,各个配比样品抗弯强度的总体趋势是随着温度的增大而大幅增大,其中配比为4∶1的样品,在1 200℃时出现了极度下滑的趋势,这组数据可能失真了。

表3 各配比在不同温度下的抗弯强度 MPa

综上所述,可以看到,以上5种配比的样品在600~1 200℃的抗弯强度最大值出现在1 200℃时,此时配比为5∶1的样品,抗弯强度最大。

2.3 复合材料气孔率、密度测试和数据分析

由于不同配比样品的气孔率、体积密度和真密度随温度的变化趋势相同,且它们变化的机理有非常大的相关性,所以对样品的几个性能放在一起分析。

如表4显示,各配比样品的气孔率随温度的升高而增大,当温度达到900℃时,配比为6∶1样品的气孔率最大。温度变化区间为800~900℃时,配比为3∶1样品的气孔率出现了下降。

表4 各配比在不同温度下的气孔率%

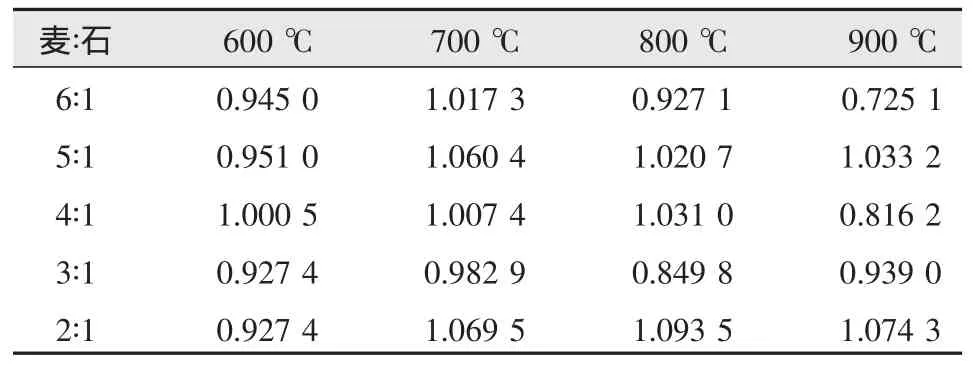

如表5显示,温度变化区间为600~700℃时,各配比样品的体积密度随温度的增大而逐渐增大;700~900℃内,各配比样品的体积密度趋于随温度的增大而减小,而配比为2∶1样品的体积密度趋于稳定。

表5 各配比在不同温度下的体积密度g·cm-3

由表6可知,各配比样品的真密度随着温度的增大而增大,且相同温度下不同配比样品间真密度相差不大。

表6 各配比在不同温度下的真密度g·cm-3

综上,由表4、表5及表6可见,不同配比的样品密度与显气孔率随温度的变化趋势相同。温度升高,显气孔率增高,挥发性组分不断排除,分解反应的进行、试样的整体收缩,同时伴随着缩聚反应,组成碳的基本质点不断密集,分子排列不断规整化[11],材料真密度不断提高,显气孔率增高。对于体积密度,一方面随着挥发组分的排除,体积密度有下降趋势;另一方面,伴随着材料整体收缩,体积密度有升高趋势,从试验结果来看,后者总体上占了优势。5组样品比较起来,配比为2∶1的样品组在各烧结温度下的体积密度和真密度总体上高于其他各配比的样品组,尤其是真密度。真密度差别的原因一方面是添加凹凸棒石的试样质地不如未加组致密,故较容易烧结充分,挥发性组分更易排除;另一方面来自于凹凸棒石和碳的密度差异[12]。二者的体积密度相差较小,因为体积密度除了同原料质地有关外,还与试样体积有关,从烧结后试样的体积来比较,凹凸棒石添加量多的试样在烧结后整体收缩不大,这必然限制了其体积密度的升高。二者显气孔率的差别正是其密度差别的根源[13]。

2.4 复合材料电阻率测试和数据分析

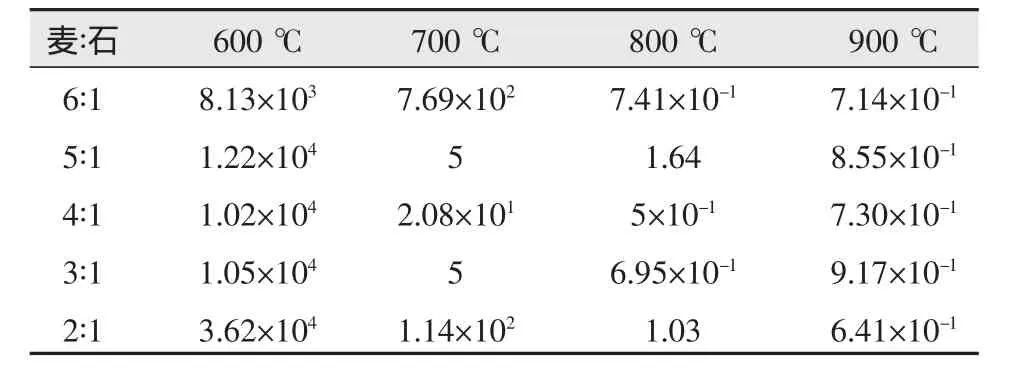

由表7可见,随着温度的增高,各配比样品的电阻率逐渐减小,当温度≥800℃时,各配比样品的电阻率变化不大,趋于平稳。

表7 各配比在不同温度下的电阻率 Ω·cm

木质陶瓷在400℃以下基本保持绝缘状态,600~700℃间的变化率最大,由几乎不导电转为导电,当温度≥800℃时,电阻率达到0.5 Ω·cm,这种变化趋势同国内外用浸渍法制备碳复合材料的相关报道是一致的,且材料的电阻率值比报道结果要理想得多。在国外学者的报告中,800℃时的电阻率仅为100 Ω·cm量级。

虽然烧结后由木质材料和酚醛树脂转化成的软质无定形碳和硬质玻璃碳在本质上都属于碳的无定形结构,是不具有金刚石和石墨结构的非结晶性物质,但从X射线的衍射中已经查明,它们的结构中都含有少量石墨微晶[14]。由试验数据可得出的另一个结果是电阻率变化顺序与其密度变化顺序恰相反,说明试样的导电状态在很大程度上受密度影响。

4 实验结论

(1)不同配比下所烧结成的复合材料残炭率随温度的变化而上下波动不大,其中配比为2∶1和5∶1样品的残炭率在不同温度下一直处于较高的数值,温度<900℃时样品的残炭率普遍比温度≥900℃时样品的残炭率要大,就残炭率而言,最佳的配比为2∶1和5∶1。

(2)不同配比下所烧结成的复合材料的抗弯强度有较明显的区别,说明对比实验的选择是可行的,其中配比为2∶1和5∶1时的样品的抗弯强度在700℃时处于较高值,虽然在超过1 000℃时各个样品的抗弯强度有了更大幅度的增大,但应就经济成本的实验情况而定。

(3)各样品的气孔率随着温度的升高而升高,当温度达到900℃时,配比为6∶1样品的气孔率最大。

(4)当烧结温度达到≥800℃时,样品的电阻率处于较低水平,且趋于平稳,因此选择温度时可以选择800℃,以节约资源。

综上所述,通过对木质陶瓷/凹凸棒石复合材料性能的测试及数据分析可知,当麦秸秆∶凹凸棒石=2∶1和3∶1时,温度为700~800℃时,材料的各物理性能较为理想。

[1] OkabeT Saitok.Developmentofwoodceramics[C]//Proceeding sof the 3rd IUMRS international conference of materials,Amsterdam,2002:681-684.

[2] 黄彪,高尚愚.功能性木质炭素新材料的研究与开发[J].新型炭材料,2004,19(2):153.

[3] Fujisawa M,Hata T,Bronsveid P,et al.SiC/C composites prepared from wood based carbonsby pulse current sintering with SiO2:Electrical and thermal properties[J].Journal of the European Ceramic Society,2004,24(13):3575-3580.

[4] Wu Wentao.Eco-materials research-study on preparation and properties of woodceramics[J].Ecological Economy,2005,1(2):64-69.

[5] 李爱民,孙康宁,尹衍升.生态环境材料的发展及其对社会的影响[J].硅酸盐通报,2003(5):78-80.

[6] 朱海青,周杰.凹凸棒石粘土的开发利用现状及发展趋势[J].矿产利用与保护.2004(4):14-17.

[7] 涂建华,张利波.炭化温度对木质陶瓷性能和结构的影响[J].材料热处理学报,2006,27(3):10-21.

[8] 周曦亚,刘晋龙.木陶瓷的研究进展[J].中国陶瓷工业,2006,13(2).2-3.

[9]Fan T X,Hirose T,Okabe T,et al.Effect of components upon the surface area of woodceramics[J].Journal of Porous Materials,2002(9):35~42.

[10][日]碳素材料学会.活性碳基础与应用[M].北京:中国林业出版社,1994:225-226

[11] 吴文涛,陈天虎,徐晓春.凹凸棒石改性甘蔗渣/麦秸木质陶瓷制备与性能[J].农业工程学报,2010,26(1):305-308.

[12] 马荣,乔冠军,金志浩.木材陶瓷的制备与性能研究[J].西安交通大学学报,1998,32(8):57-61.

[13] 吴文涛.升温模式对木质陶瓷性能的影响[J].农业工程学报,2005,21(6):126-130.

[14] 钱军民,金志浩,王继平.酚醛树脂/木粉复合材料制备木材陶瓷结构变化过程研究[J].复合材料学报,2004,21(4):18-23.