精轧活套控制技术与改进

2012-05-16王朋

王 朋

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

精轧活套控制技术与改进

王 朋

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

阐述了天铁热轧1 750mm带钢生产线精轧机组活套系统、活套的张力控制和角度控制、活套的落套控制技术及起套控制技术。针对带钢速度过快出现打伤工作辊和带钢尾部表面划痕等问题,对活套自动控制及对落套时间进行改进,减少了故障,避免了堆钢事故的发生,提高了产品质量和成才率。

活套 控制 张力 角度

1 引言

随着天铁热轧1 750mm带钢生产线生产节奏的日益加快及品种钢的研发轧制,需要提高精轧机组在轧制过程中的稳定性来满足生产的需求。提高轧制过程稳定性的主要方法是对活套控制方面进行改进,活套在穿带过程中起到顺利穿带作用,在轧制过程中起到维持轧制稳定性作用。精轧在轧制过程中由于考虑带钢整体温降对轧制的影响,一直采用的是升速轧制模式,在轧制2.0mm及以下带钢时,带钢速度过快会出现打伤工作辊和带钢尾部表面划痕等问题,经对活套控制方式的改进,使问题得以解决。

2 液压活套的结构与原理

2.1 液压活套的结构

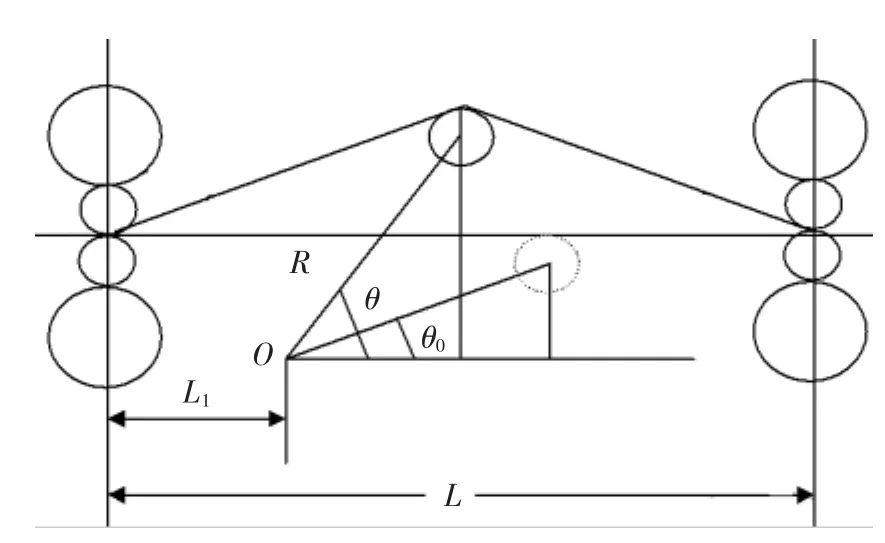

天铁热轧1 750mm带钢生产线的精轧机组由7机架4辊轧机,6个机架间活套,7个入口侧导板等组成。机架间距为5.5 m,1~6号活套均为液压装置活套,机架主体程序控制器采用SIMENS VAI LOGICAD,液压站电气控制器为SIMENS PLC 400,转毂式飞剪和侧导板、测速辊、换辊设备采用SIMENS TDC控制器,数据曲线分析采用ibaAnalyzer。图1为液压活套平面图。

图1 液压活套平面图

液压设备组成:活套由水冷式活套辊、伺服阀、先导阀、活套轴、轴承支座、带轴承座的活套架、液压缸组成。活套的传动侧和操作侧都装有停止块,以限制活套旋转动作范围,活套两边都装有销孔,检修时用来定位。

电气设备组成:所有液压活套在轧机的操作侧都装有角度编码器来检测活套的角度,其检测值用来参与活套的控制,每个液压缸的有杆腔和无杆腔都装有压力传感器,在活套为张力控制模式时检测张力反馈到活套的张力闭环控制中。

2.2 活套的作用

(1)活套在精轧机组穿带轧制过程中抬到二级系统下发的穿线角度值并不是活套标定的零度,这个角度起到上游机架带钢顺利过渡到下游机架的作用,防止带钢头部穿带时撞击下游机架工作辊及侧导板,造成带钢头部叠到机架间穿带不成功堆钢事故的发生。

(2)活套在精轧机组轧制过程中抬到二级系统下发的轧制时角度值来建立带钢的张力,靠活套控制系统和主传动控制系统闭环控制来调节、补偿上、下游机架之间的速度差;维持机架之间带钢的恒定张力稳定轧制过程的作用;防止上下游机架之间带钢秒流量不一致造成的张力过大拉断事故,及张力过小或无张力状态而出现的带钢叠加堆钢事故的发生。

2.3 活套量的形成及恒定控制

带钢在咬入阶段受到带钢冲击载荷作用之后,轧机会产生一定的动态速降,结果产生了 V(i+1)<V(i)现象,动态速降恢复需要大约0.3~0.5 s,这段时间内在Fi和F(i+1)机架之间积累了一定的带钢,即活套量。为了提高连轧的时间及轧制过程稳定性,维持活套量恒定将起到关键作用,在轧制过程中,二级下发的活套角度基准值,角度编码器反馈算出机架间带钢长度加入活套高度闭环控制系统中。当活套高度与基准值不相等时,会使活套角度发生变化,角度变化使活套力矩变化,从而导致张力变化,带钢张力不恒定会影响轧制稳定性,即活套量不恒定,需调节主传动系统Fi和F(i+1)机架速度来纠正秒流量偏差,以保证活套量恒定。

3 活套的动作过程

3.1 起套

第i活套的抬起触发命令是第F(i+1)机架咬钢信号的产生,机架的咬钢信号包括实体咬钢和虚拟咬钢。实体咬钢:机架主传动电流反馈大于700A,机架的总轧制力大于10000N。虚拟咬钢:根据机架的速度进行积分,积分出带钢头部的位置,从而根据头部的位置和机架牌坊的位置进行比较(例头部位置为13.8 m,即F3咬钢每个机架5.5,HMD309到F1距离为2.7 m)。实体咬钢信号一般比虚拟咬钢信号快200ms,如果发生卡钢或者打滑现象,即使实体咬钢信号没有产生,由于积分的原因,咬钢信号也会产生。

3.2 落套

落套有减小张力落套、正常落套及穿钢落套3个触发命令。这3个命令都是根据粗轧第5道次后的板坯的规格、精轧目标板卷的规格和F1入口速度进行带钢尾部积分,算出尾部到F(i+1)机架的距离,然后根据距离位置来分别触发3个落套命令。先触发的是减小张力落套,然后是正常落套。由于天铁热轧1 750mm轧机没有热卷箱,所以整个轧制过程为升速轧制,到尾部速度特别快,这样正常落套命令动作没有执行完,穿钢落套命令也被触发,这个命令被触发后活套直接落下,伺服阀在原有开口度上增加-0.2的设定值,避免甩尾打伤轧辊。

3.3 张力控制与角度控制

精轧机组生产时活套的控制分为张力控制和角度控制2种方式。

张力控制:当活套的抬起命令被触发后,活套伺服阀设定值增加0.2,活套臂迅速抬起,活套的角度编码起的检测值随之增加,当角度抬起到二级下发的设定角度-0.1时,活套的控制模式转换为张力控制。伺服阀设定值增加0.2是为了迅速建张,避免起大套。

角度控制:当活套收到第三个落套命令时,活套的控制方式就从张力控制模式转换为角度控制模式,直到张力控制模式触发命令来之前都为角度控制模式。

4 活套控制技术的改进

在轧制规格为2.0mm以下板卷时,经常出现带钢尾部打伤轧辊事故,分析认为带钢速度过快时活套落套慢导致带钢尾部有撅起现象。规格为2.0mm以下板卷带钢的尾部速度为11 m/s左右,在整个轧制过程中,当F7咬钢后为升速轧制过程,尾部到后几个机架时,由于5、6号活套落套速度慢,导致带钢尾部到达活套时活套还没有完全落下,造成带钢尾部撅起出现甩尾现象。甩尾会打伤轧辊,对设备和带钢的质量造成损伤。根据以上情况,从活套本身的自动控制入手,当活套在上游机抛钢时,活套必须落下,使带钢水平通过轧机可以解决甩尾现象,查找活套落套逻辑的触发命令,在轧钢过程中活套采用张力控制,根据2级的设定张力,通过伺服阀实时调节。但是通过生产中观察发现,1~4号比5、6号活套落套的幅度小,而且不出现甩尾情况,这说明VAI在设计时已经考虑到甩尾情况,但是依靠幅度已经不能解决甩尾问题的发生。通过生产中观察,带钢厚度越薄,其带钢尾部速度越快,这就需要活套动作必须提前触发。图2为改进前的活套数据曲线,从图中可以看出,在F6已经抛钢时,6号套还没有落下来,这样就会出现甩尾。

图2 改进前机架轧制力与活套角度

图3为改进后的数据曲线,从图3数据曲线中可以看出,6号活套在F6抛钢时提前了0.85 s,当带钢速度为10m/s时将提前更多。具体改进措施是从活套落套的触发命令入手,活套落套有3个触发命令都是根据带钢尾部长度计算触发,带钢尾部长度计算从飞剪咬钢开始,依据带钢入口速度开始积分,当尾部长度积分到活套的上游机架时开始触发落套,在程序里对带钢尾部积分进行补偿,对上游机架穿钢的安全长度进行修改,并对FEEDOUT参数进行修正,修改投用后效果显著。

图3 机架轧制力与活套角度

5 结束语

随着公司生产节奏日趋加快,轧制生产正沿着高精度、连续化、精质量方向迅速发展,轧制生产过程自动化、信息化尤为重要,同时,提高产品的质量和成才率是公司打开热轧板卷市场的必要条件。经过对活套自动控制及对落套时间的改进,为轧制生产2.0mm以下薄规格带钢时提高了轧制的稳定性,减少了故障,避免了堆钢事故的发生,同时也避免薄带钢甩尾打伤轧辊和带钢尾部的划痕,提高了产品的质量和成才率。

[1] 丁修堃.轧制过程自动化[M].2版.北京:冶金工业出版社,2009.

王朋,男,毕业于辽宁石油化工大学计算机科学与技术专业,主要从事一级自动化编程及系统维护工作。

Finishing Mill Looper Control Technique and Improvement

WANG Peng

Hot Rolling Plate Company Limited,Tianjin Tiantie Metallurgy Group,She County,Hebei Province056404,China

The paper expounds the looper system,looper tension and angle control,looping start and end control technique for the finishing train of Tiantie 1 750mm hot rolling strip production line.In order to solve the problems of work roll damage due to too high strip speed and strip tail end scratch,modification was carried out on automatic loop control and looping end time to eliminate failures,avoid cobble,improve product quality and increase yield.

loop,control,tension,angle

(收稿 2012-09-20 编辑 潘娜)