天铁7#风机动叶片断裂原因分析与改进

2012-10-23文建宇

文建宇

(天津天铁冶金集团有限公司动力厂,河北涉县056404)

1 引言

天铁7#风机承担着高炉供风任务,该机组于2001年7月投产。2009年12月起经常出现机组喘振和部分动静叶片损坏及轴瓦振动时常出现波动的现象,造成机组运行不正常。经过对上述事故原因分析研究后,于2011年5月对该机组进行了优化改造。通过调整动叶片与隔叶块之间的接触面积、优化动叶片装配效果的鉴定等改造措施,保障了动叶片正常工作,确保了机组的运行安全。

2 动叶片断裂原因分析

天铁7#风机转子由主轴、动叶片、隔叶块、叶片锁紧装置等组成。转子是鼓风机最重要的部件,通过转子的高速旋转来提高气体压力。转子上装有多级动叶,各级动叶片沿圆周方向装在转毂的T型叶根槽内,每一级内两个动叶片之间用隔叶块定位,每级最后安装的两个动叶片之间用锁紧隔叶块定位并锁紧。转子部分动叶片断裂,原因只有两个:转子不断变形,顶间隙不断减小而碰磨缸体;转子动叶片未被隔叶块压紧或锁紧,在离心力作用下不断被甩出,顶间隙不断减小而碰磨缸体。围绕上述两点原因,用各种技术检测手段加以分析。断裂的转子动叶片见图1。

图1 断裂的转子动叶片

2.1 对转子打表检查

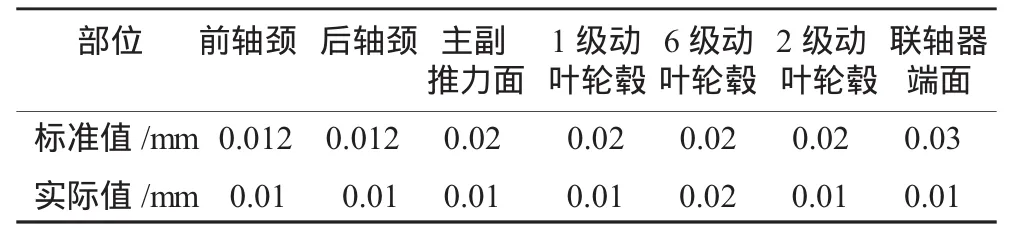

转子各件组装和热装后,由于误差的积累和微小的变形造成了整体转子的形位误差比单件时的形位误差有较大的变化,必须对转子进行全面的圆跳动检查,即打表检查,一般用V型架支撑在旋转轴颈上进行打表。此次检查的目的验证转子是否有弯曲,弯曲的转子转动后由于甩转可能会使动叶片碰磨缸体而断裂。转子打表数据见表1。

表1 转子打表数据

分析表1的打表数据,说明转子圆跳动的实际情况合格,没有出现变形情况。

2.2 对动叶片高度进行测量

制造厂家在转子出厂前在车床上对动叶片进行圆周车削,所有的动叶片叶顶高度保持一致。对转子第3级和第7级动叶片高度差进行抽样打表检测,发现第3级动叶片高度差最大为0.40 mm,7级动叶高度差0.2 mm。可见,叶片断裂的直接原因是动叶片甩出长高与缸体碰磨造成。

2.3 对安装质量进行检查,主要检查动叶片和隔叶块接触情况

转子动叶片是通过隔叶块压紧动叶片叶根以及与动叶片叶根侧面的面接触而固定在转子轮槽中,动叶片底部通过垫隙条紫铜丝垫实,防止松动。通过目测和用0.05 mm塞尺测量部分动叶片与隔叶块之间的间隙,发现第3级、4级、7级动叶片与隔叶块侧面接触面积少或有间隙。可知,叶片甩出长高的根本原因是隔叶块与动叶片叶根侧面接触面积少,隔叶块未压紧动叶片叶根而甩出。

2.4 动叶片的无损检测

叶片断裂前有一个疲劳裂纹的增大阶段,通常采用着色探伤或磁粉探伤的方法进行裂纹检验。我们对容易出现裂纹的所有叶片叶身及叶根过渡区进行磁粉探伤检查,没有发现叶片裂纹缺陷。可见,叶片本身不存在材料质量缺陷。

通过上面的技术分析,叶片断裂的直接原因为动叶片甩出,动叶片顶间隙不断减小,最终动叶片顶部碰磨缸体而断裂。根本原因为动叶片的安装质量不佳,转子高速运转时离心力把动叶片甩出。

3 改造措施

3.1 动叶片的装配措施

3.1.1 转子轮槽的打磨与吹扫

首先应将轮槽内毛刺、伤痕修理光滑,然后用细砂纸擦亮,用压缩空气吹清后,用二硫化钼粉涂擦叶片槽,并把粉末吹净。

3.1.2 动叶片的安装接触面积的保证

对每级排好序的新叶片和继续使用的旧叶片叶根部倒角情况仔细复查一遍,在倒角合格的叶片叶根T型脚及平面上涂一薄层红粉,将叶片试装进轮槽,用塞尺检查叶根与轮槽及叶根与隔叶块侧面的接触情况。若用0.05 mm塞尺片塞不进,则说明接触良好;若个别叶片进出汽边尖角处用0.05 mm塞尺塞入,深度小于10 mm,则认为该叶片叶根接触合格。同时拆出试装叶片检查红粉印痕,接触应均匀,接触面积占总面积的75%以上。达不到上述两项要求者应进行刮研。

3.1.3 节距的保证

叶顶处测量叶片节距与设计图纸对照,误差小于0.5 mm。当节距偏大时,可在备品中挑选较薄的隔叶块或将厚度研薄;节距偏小时,可挑选厚度较厚的隔叶块进行调整。

3.1.4 垫隙条紫铜丝的安装

设计时叶根底部用垫隙条紫铜丝,按设计要求随叶片的组装及时装入垫隙条。在正式安装叶片前要更换新垫隙条紫铜丝。

3.2 动叶片装配效果鉴定措施

整级动叶片更换结束后,为了掌握叶片的换装质量和确保叶片叶顶间隙,应进行下列测试和检查工作。

3.2.1 测量叶片的振动频率

叶片的装配质量对叶片振动的固有频率有直接影响。当叶片固有频率与周期性扰动频率相一致时,会使叶片发生共振而折断。因此,叶片振动频率必须避开共振区域,通过测量叶片的频率可以鉴定叶片的换装质量和确定叶片是否会发生共振而断裂。按图纸要求对第1级动叶片测静频,应不小于375 MHz,实际测量结果符合图纸要求。

3.2.2 测量动叶片间隙,使满足图纸要求

在转子第一次做高速之前,测量和记录动叶片与缸体的间隙,并逐级对动叶片进行车削,确保间隙满足图纸要求。做完高速后发现叶片间隙变小甚至为零,说明动叶片还有甩出的现象。按间隙要求再次对动叶片进行车削,转子做第二次高速动平衡,最后做完第三次高速动平衡后,动叶片才没有被甩出,间隙符合图纸要求。

3.2.3 转子校动平衡

由于制造装配上的误差或设计上的不对称性造成转子质量分布沿轴线不均匀,转子在转动时就要产生不相等的离心力,使旋转机械产生振动,振动大到一定值时,就会产生故障,可见转子必须进行动平衡试验。转子经过更换叶片后,应作高速动平衡和超速实验。

最终转子做了三次超速动平衡试验,除了使残余不平衡量达到范围内,主要目的在于转子通过多次工作转速或超速运转,把动叶片甩出到极限,在生产时就不至于再次被甩出。这也是保证安装质量的最后一道保险。

4 结束语

天铁7#风机机组改造完毕后,性能满足生产要求,各项运行参数控制在正常范围内,保障了动叶片正常工作,确保了机组的运行安全。同时,对今后风机的正常运行积累了经验。

[1]《火力发电职业技能培训教材》编委会.汽轮机设备检修[M].北京:中国电力出版社,2005.

[2]苏晋生,刘卫东.汽轮机设备检修技术问答[M].北京:中国电力出版社,2004.