新型环保镁合金微弧氧化复合电解液体系的优化

2012-05-15田林海杨晓飞姚晓红

田林海,张 杨,杨晓飞,姚晓红

(太原理工大学 表面工程研究所,太原030024)

微弧氧化是改善镁合金耐蚀性和抗磨性的重要表面处理方法,但这是一个复杂的热化学、电化学及等离子体化过程[1]。微弧氧化过程中,不同阶段试样表面会发生不同的变化。刚通电时,镁合金微弧氧化表面逐渐暗淡并产生大量的气泡;当电压超过击穿电压后,试样表面出现许多细小且密集的白色火花;随着电压升高到临界电压后,试样整个表面出现稳定的红色弧光;当微弧氧化一段时间后,试样表面的红色火花变稀变大,且发出尖锐的爆鸣声。

镁合金微弧氧化过程、微弧氧化膜的形成和膜层的组织及性能受电参数、电解液的组成和浓度及氧化时间等多种因素的影响[2-6]。其中,电解液组分是直接参与成膜的因素,在很大程度上决定了氧化膜的组成和性能,对陶瓷膜性能的影响最大,开发环保型复合电解液是镁合金微弧氧化的重要研究方向。磷酸盐对人体和环境有不同程度的危害,致使其实际应用受到了限制[3];硅酸盐体系不仅具有很好的成膜性,而且可以增加膜层的击穿电压[7];钨酸盐能够使膜层中致密层的比例增大[8]。用复合溶液体系电解液进行微弧氧化,能够显著提高膜层的综合性能。本文选择新型环保硅酸盐-钨酸盐复合电解液体系对AZ91D镁合金进行微弧氧化,以期得到成膜性良好、致密层较厚、耐腐蚀性和耐磨性良好的陶瓷膜。

要想得到最优的电解液配方,就必须对电解液中各个组分进行优化。本实验中选用硅酸钠和钨酸钠为主成膜剂,甘油为稳弧剂,氢氧化钠为pH调节剂,采用正交实验法对电解液体系进行优化,并对优化后的微弧氧化陶瓷膜的表面和截面形貌及电化学腐蚀性能进行了考察。

1 试验材料及方法

实验用AZ91D镁合金的化学成分如表1所示。试样经线切割成大小为20mm×15mm×8mm的长方块。分别用400、600、800、1 000和1 500号水磨砂纸将所用的试样进行打磨,并用铜丝将试样固定,然后将试样放入装有丙酮的烧杯中超声波清洗10min,自然烘干待用。

表1 AZ91D镁合金的化学成分(质量分数) %

微弧氧化采用的电源为MAO-10D恒流脉冲微弧氧化电源,实验中设定正向电流为0.25A,频率为400Hz,占空比为60%,溶液温度为20~60℃。硅酸盐-钨酸盐复合电解液体系的主要成分为硅酸钠(Na2SiO3)、钨酸钠(Na2WO4)、甘油和氢氧化钠(NaOH)。实验中以AZ91D镁合金试样作为阳极,不锈钢电解槽作为阴极,采用搅拌系统加速电解槽中溶质的溶解,将溶液混合均匀,电解槽外部用循环水冷却以维持电解液温度。实验设备示意图如图1所示。

微弧氧化后陶瓷膜层的外观质量一般根据表2大致进行等级评定。

图1 微弧氧化设备示意图

表2 陶瓷膜层外观质量的评判标准

陶瓷膜层的耐蚀性采用周腐蚀率和电化学极化试验进行分析。其中周腐蚀率是将镁合金基体及其微弧氧化后的试样浸泡在1.74mol/L的中性NaCl溶液中7d,根据7d后试样的失重率评定其耐蚀性。失重率的计算方法如下:

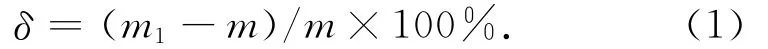

式中:δ为失重率;m1为腐蚀前试样的质量;m为腐蚀后试样的质量。

电化学极化试验在CS350电化学测试系统中进行,采用三电极体系,试样为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极,电解液为0.61 mol/L的NaCl溶液。

用日立S-4800场发射扫描电镜(SEM)对电解液优化后得到的陶瓷膜层的表面和截面形貌进行观察和分析。

2 实验结果与分析

2.1 溶液体系的配方研究

采用正交试验表L9(34)对电解液组分进行正交试验设计,评价指标为膜层的外观质量和一周腐蚀率。根据前期单变量试验的结果,确定电解液中各组分的最佳含量范围分别为:硅酸钠15~25g/L,钨酸钠1~3g/L,甘油6~10mL/L,氢氧化钠2~4g/L。正交试验方案及结果如表3所示。

本实验采用极差分析法对各因素水平进行优化。所谓极差分析法就是通过研究每一个因素在不同水平上的平均值的极差来了解该因素的显著程度,极差越小说明这个因素对所考察的指标的影响越小,反之亦然,从而找到最优化的组合搭配[9]。

表3 硅酸盐-磷酸盐复合体系电解液配方正交实验优化结果

本实验所考察的指标有两个:周腐蚀率和外观质量。具体操作是,首先分别考察每一个组分对指标的影响,然后进行综合比较,主要考虑镁合金的耐腐蚀性,最后得到最佳组合。

以硅酸钠为例,把硅酸钠的三个水平的三次试验各作为一组,就把九次实验分成了三组,在每组实验中硅酸钠同一水平出现三次而其他各因素的每一水平各出现一次,对比每组的实验结果时认为其他因素对结果的影响是相同的,实验结果的差异是由硅酸钠含量的不同引起的。

根据表3所得的数据,将硅酸钠同一水平的周腐蚀率相加,得到这一水平的周腐蚀率的和Hn(n=1,2,3),即:H1=60.21×10-7,H2=74.30×10-7,H3=62.25×10-7。

将Hn除以水平个数就可以得到腐蚀率的每一水平的平均值,即:h1=20.07×10-7,h2=24.77×10-7,h3=20.75×10-7。

依此类推,可得到外观等级分数的每一水平的平均值为l1=86.67,l2=70.00,l3=76.67.

同理,可以对其它3个因素进行分析,结果如表4所示。

2.2 复合体系电解液的优化分析

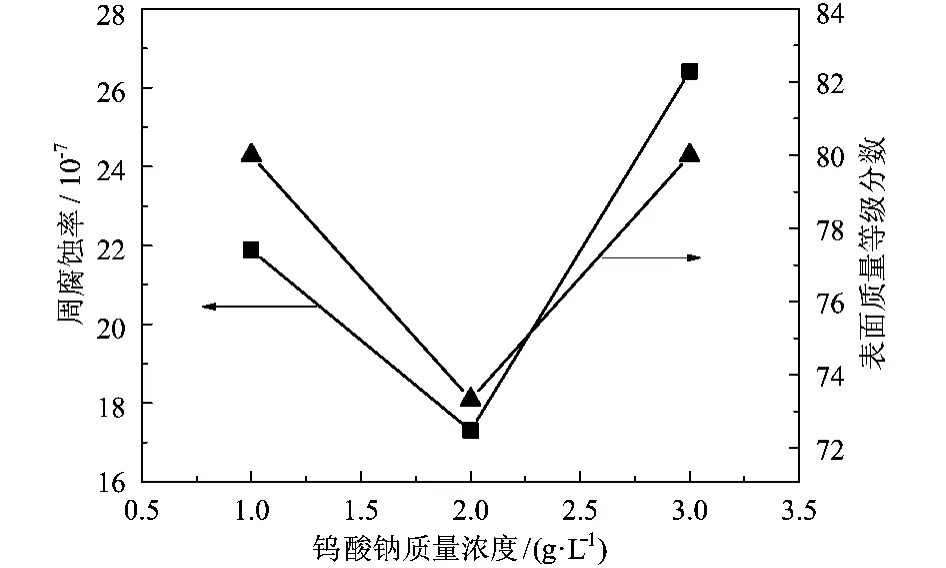

从表4可以看到,各个因素对周腐蚀率的影响是有差异的,按照影响从大到小的顺序排列为:钨酸钠,硅酸钠,氢氧化钠,甘油。而以各个因素对外观质量的影响程度从大到小依次为:硅酸钠,钨酸钠,甘油和氢氧化钠。为了更直观地看出每个因素对两个指标的影响,把该因素的三水平作为横坐标,而以各考察指标的h1、h2、h3为纵坐标作曲线,得到各因素含量对薄膜外观质量和周腐蚀率的影响,分别如图2至图5所示。

表4 周腐蚀率和外观质量指标的数据处理结果

图2为硅酸钠对膜层性能的影响。在相同的微弧氧化条件下,随着硅酸钠含量的增加,膜层的周腐蚀率先上升后下降,且在15g/L时最低,表明了陶瓷膜层在15g/L时有最优的耐腐蚀性;而外观质量呈现先下降后上升趋势,在15g/L时膜层的外观质量最好。硅酸钠在15g/L时表面质量最好,孔洞裂纹等缺陷少,能够有效地阻止腐蚀介质的侵入,使膜层耐腐蚀性最好。随着硅酸钠的增多,陶瓷层的表面质量下降,薄膜的疏松层增厚,孔洞增大增多,有些孔洞直接连通基体,不能有效地阻止腐蚀介质的侵入,导致膜层的耐腐蚀性下降。可以看出,膜层的外观质量越好,薄膜的耐腐蚀性越好。综合分析可知,硅酸钠的最佳配方为15g/L。

图2 硅酸钠对膜层性能的影响

从图3钨酸钠对膜层性能的影响可以看出,在相同的微弧氧化条件下,随着钨酸钠质量的增加,薄膜的周腐蚀率和外观质量都呈现先降低后升高的趋势,呈现V字形变化,当钨酸钠为2g/L时周腐蚀率最小;薄膜的外观质量也是最差。由表4可以知道,对周腐蚀率来说,钨酸钠的极差,是影响陶瓷层耐腐蚀性最大的因素,而钨酸钠对外观质量的极差比硅酸钠小得多,不是最主要的影响因素。对镁合金而言,通过表面处理等方法主要想改善的就是其耐腐蚀性差的缺点,外观质量不是最主要的因素,综合考虑可以得到钨酸钠的最佳配方是2g/L。

图3 钨酸钠对膜层性能的影响

图4 为甘油对膜层性能的影响。可以看出,在相同的微弧氧化条件下,随着甘油量的增加,陶瓷层的周腐蚀率先降低后升高,在甘油为8mL/L时周腐蚀率最小;而随着甘油量的增加,陶瓷层的外观质量先升高后降低,在甘油为8mL/L时膜层的外观质量最好。由表4可以看出,甘油对膜层的周腐蚀率和外观质量的影响都不是最主要的,综合分析可以得到甘油的最佳配方为8mL/L。

图4 甘油对膜层性能的影响

如图5所示,氢氧化钠对膜层周腐蚀率和外观质量的影响与甘油一致,即膜层的外观质量越好,耐腐蚀性越强,当氢氧化钠的质量为3g/L时耐腐蚀性和外观质量都是最佳。从表4可以看出,氢氧化钠对所考察的两个指标的影响都不是最大,不是最主要的因素,所以综合考虑可以认为氢氧化钠的最佳配方为3g/L。

2.3 膜层表面和截面形貌

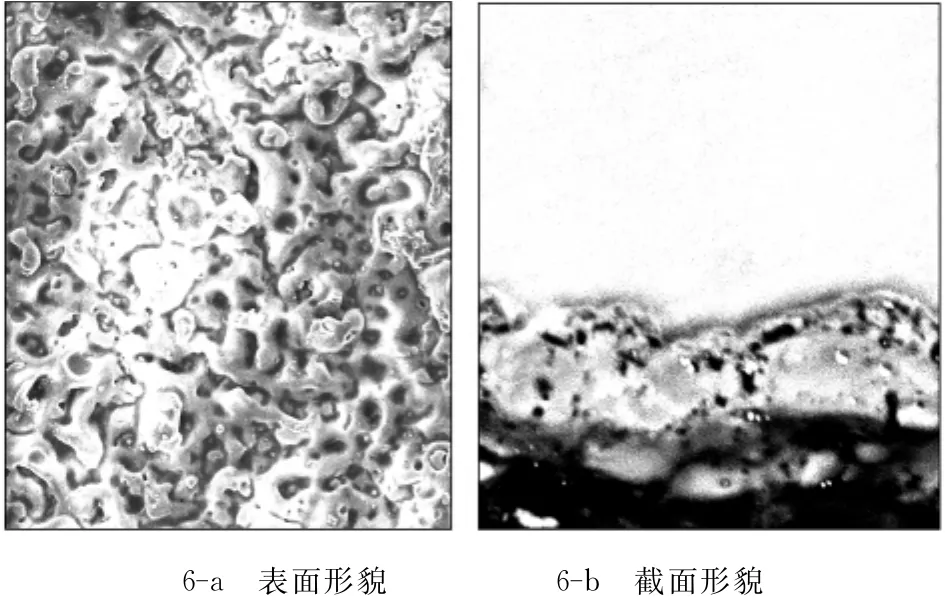

图6为试样在优化后的硅酸盐-钨酸盐复合电解液中,在氧化时间15min,频率400Hz,占空比60%,正向电流0.25A的工艺条件下,得到的镁合金微弧氧化陶瓷膜层的表面和截面形貌。

由图6-a可以看出,陶瓷层的表面都是由大量的微孔交错连接而成。这是由于在微弧氧化过程中,氧化膜被高压不断地击穿,击穿的瞬间在表面形成高温高压区域,使溶液与膜层的界面产生大量的水蒸气,一部分气体来不及逸出就被熔融物所封闭,当膜层被再次击穿时大量气体瞬间逸出,形成孔洞。

图5 氢氧化钠对膜层性能的影响

图6 镁合金表面陶瓷膜层的表面形貌和截面形貌

由图6-b可以看出,微弧氧化膜层具有明显的三层结构:即界面层、致密层和疏松层。界面层与基体结合紧密,表面凹凸不平,属典型的冶金结合。致密层由硬度高且耐磨的复合陶瓷相组成,该层结构紧密,孔隙率低,约占微弧氧化陶瓷层总厚度的60%~70%。最外层是疏松层,疏松层结构疏松,粗糙度高,孔隙率大。

2.4 膜层耐腐蚀性能

采用CS350型电化学测试系统,以3.61mol/L的中性NaCl溶液作为电化学反应池溶液,对在优化后的硅酸盐-钨酸盐复合电解液中微弧氧化处理的试样及原始试样(基体)进行电化学测量,得到的极化曲线如图7所示。

图7 陶瓷膜在3.61mol/L NaCl溶液中的极化曲线

从图7中基体的电化学极化曲线可以看出,极化曲线分为阴极极化和阳极极化两部分。在阴极极化过程中随着电位的提高,电流不断减小,在电位升高到-1 741mV时进入阳极极化阶段;随着电位的升高,电流逐渐增大,当电位升高到-1 000mV之后,电流变化不大,说明试样表面出现了钝化;而经过微弧氧化处理后,试样的自腐蚀电位约为-1 547 mV,较基体有显著提高,并出现了明显的二次钝化,表现出良好的耐腐蚀性能。

3 结论

1)通过对正交结果的综合分析,得出最佳的硅酸盐-钨酸盐复合体系溶液配方为:硅酸钠(Na2SiO3)15g/L,钨酸钠(Na2WO4)2g/L,氢氧化钠(NaOH)3g/L,甘油8mL/L。

2)陶瓷层的表面都是由大量的微孔交错连接而成。膜层呈明显的三层结构即界面层、致密层和疏松层。

3)在优化好的硅酸盐-钨酸盐复合体系电解液中制备的微弧氧化陶瓷膜可以显著提高镁合金基体的耐腐蚀性能。

[1] 贺子凯,唐培松.不同基体材料微弧氧化生成陶瓷膜的研究 [J].材料保护,2002,35(4):31.

[2] Zhang R F,Xiong G Y,Hua C Y.Comparison of coating properties obtained by MAO on magnesium alloys in silicate and phytic acid electrolytes[J].Current Applied Physics,2010,10:255-259.

[3] 宋雨来,王文琴,刘耀辉.镁合金微弧氧化电解液体系及其添加剂的研究现状与展望 [J].材料保护,2010,43:29-31.

[4] 徐桂东,沈丽如,李炯.电流密度对镁合金微弧氧化膜层性能的影响 [J].热加工工艺(热处理版),2006,35(12):4-6.

[5] Su Peibo,Wu Xiaohong,Guo Yun,et al.Effects of cathode current density on structure and corrosion resistance of plasma electrolytic oxidation coatings formed on ZK60Mg alloy[J].Journal of Alloys and Compounds,2009,475:773-777.

[6] 郝建民,陈宏,张荣军.电参数对镁合金微弧氧化陶瓷层致密性和电化学阻抗的影响[J].腐蚀与防护,2003,24(6):249-251.

[7] Sundarara Jan G,Rama Krishna L.Mechanisms underlying the formation of thick alumina coatings through the MAO coating technology[J].Surface and Coatings Technology,2003,167:269-277.

[8] 蒋百灵,赵仁兵,梁戈,等.Na2WO4对铝合金表面微弧氧化陶瓷层性能的影响 [J].材料导报,2009,20(9):155-157.

[9] 奥野忠一,芳贺敏郎.实验设计方法[M].北京:机械工业出版社,1969.