切削用量选择原则及影响

2012-04-29陈善英

陈善英

【摘要】随着加工制造业的不断发展,切削加工已在加工制造业中占有举足轻重的作用,然而切削用量是切削加工的基本控制量。如果切削用量选择不当,不仅难以保证工件加工精度和加工成本的控制,还可能因切削力过大等原因导致损坏机床精度或机床悶车,影响机床性能的正常发挥。因此,提高切削加工效率、降低加工成本、获得高质量产品为目的而进行的切削用量选择研究,对提高机械加工经济效益具有十分重要的意义。如何正确选择切削用量是金属切削原理的一项主要内容,在此本文主要介绍切削用量选择的基本原则。

【关键词】切削用量 选择原则 影响

【中图分类号】G71 【文献标识码】A 【文章编号】2095-3089(2012)07-0007-01

通过切削加工原理和生产加工实践得知,要选择合理的切削用量并不容易,因为影响切削用量的因素较多,如工件材料、刀具材料、加工精度等。加工时,以上某些发生变化,都将导致切削用量的变化。确定切削用量需综合考虑各影响因素,才能选择合理的切削用量,保证加工精度,提高劳动生产率和经济效益。我的切削用量选择原则来源于生产实践。

一、切削用量的定义及内容

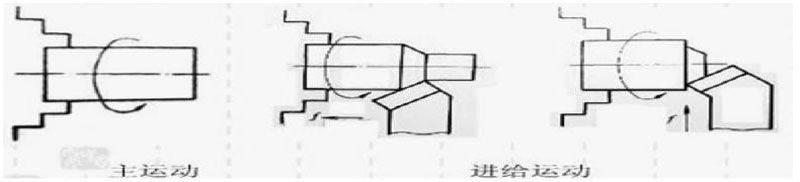

定义:切削用量是表示主运动及进给运动大小的参数,是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

主运动:机床的主要运动,是从工件上切除金属所必须的运动。只有一个、速度最高、消耗功率最大。主运动可以是旋转运动(如车削、镗削中主轴的运动)。

进给运动:去除多余材料的运动。进给运动是使金属层不断投入切削过程,获得所需工件表面的运动。不止一个、速度较小、消耗功率较小。进给运动可以由刀具完成(如车削、钻削),也可以由工件完成(如铣削);进给运动不限于一个(如滚齿),个别情况也可以没有进给运动(如拉削)。

(一)切削深度(ap)

工件上已加工表面与待加工表面的垂直距离,也就是车刀进给时切入工件的深度(单位:mm)(又称背吃刀量):

公式: ap=dw-dm/2

dw——待加工表面直径(单位:mm)

dm——已加工表面直径(单位:mm)

(二)进给量(f):

进给量——指工件旋转一周,车刀沿进给方向移动的距离。(单位mm/r)

纵向进给——指沿车床床身导轨方向的进给量。

横向进给——指垂直于车床床身导轨方向的进给量。

(三) 切削速度(Vc):

在进行切削加工时,刀具切削刃上某一点相对于待加工表面在主运动方向上的瞬时速度,(车刀在一分钟内车削工件表面的理论展开直线长度。)假设切屑没变形或收缩:(单位m/min)

公式:Vc=πd n/1000 (或 vc=d n/318)

d——工件的最大直径, mm。

n——主轴转速,r/minπ-3.14。

二、切削用量的选择原则

(一) 吃刀深度(切削深度)ap

粗加工时,根据工件、刀具、机床情况决定,一般45号钢,ap<5mm。

如果车床的转速很低时(低于100~200转/分),电机输出功率将显著降低,此时吃刀深度只能取得很小。

半精加工时,ap一般可取0.5~2.0mm。

精加工时,ap一般可取0.1~0.8mm。

(二)进刀量(走刀量)f

主要取决于工件加工表面粗糙度要求。

粗加工时,可取大一些。主要决定于刀具强度,一般可取f:0.3mm以上,刀具主后角较大时刀具强度差,进刀量不能太大。

精加工时,表面要求高,走刀量取小f:0.06~0.12mm主轴每转。

另外还应考虑机床的功率,工件与刀具的刚性。

(三)切削速度Vc

Vc的选择:取决于刀具材料、工件材料、加工条件等。

1.刀具材料:

硬质合金:一般可取Vc﹥80m/min。

高速钢:多数情况下取Vc<5m/min。

2.工件材料:

硬度高,Vc取低;铸铁,Vc取低,刀具材料为硬质合金时可取Vc=70~80m/min;低碳钢,Vc﹥100m/min。

有色金属,Vc﹥(100~200m/min)。

淬火钢、不锈钢:Vc<20m/min。

3.加工条件:

粗加工,Vc取低一些;

精加工,Vc取高一些。

机床、工件、刀具的刚性系统差,Vc取低。

三、切削用量对加工的影响:

(一)切削深度的影响

切削深度变化对刀具寿命影响不大。切削深度应根据工件的加工余量、形状、机床、工件及刀具的刚性来确定。切削深度过小时,会造成刮擦,使切削工件表面的硬化层,缩短刀具寿命。当工件表面具有硬化的氧化层时,应在机床功率允许范围内选择尽可能大的切削深度。以避免刀尖只切削工件的表面硬化层,造成刀尖的异常磨损甚至破损。

(二)进给量的影响

进给量影响加工时切屑形成的范围和切屑的厚度,同时也是决定被加工表面质量的关键因素。在对刀具寿命影响方面,进给量过大,切削温度升高,后刀面磨损也增大,但较之切削速度对刀具寿命的影响要小;进给量过小,后刀面磨损大,刀具寿命大幅降低。

(三)切削速度的影响

切削速度对刀具寿命有非常大的影响,提高切削速度时,切削温度就上升,而使刀具寿命大大缩短。加工不同种类、硬度的工件,切削速度应有相应的变化。如加工材质较软的工件,切削速度应大些;加工硬质材料时,切削速度应取小一点。

参考文献:

[1]许镇宇.机械零件.北京:高等教育出版社,1983.

[2]郑焕文.机械制造工艺学.北京:高等教育出版社,1994.

[3]吉卫喜.机械制造技术.北京:机械工业出版社,2001.

[4]邓文英.金属工艺学.北京:高等教育出版社,2000.

[5]荆学俭.许本枢.机械制造基础.济南:山东大学出版社,1995.