TZM合金的性能及机理研究

2012-04-27马全智

马全智

(金堆城钼业股份有限公司,陕西西安710077)

0 前言

纯钼的主要缺点是脆性和高温强度问题。当温度超过800℃时,纯钼再结晶过程开始,伴随再结晶过程晶粒开始长大,导致材料力学性能急剧下降,主要表现为:材料塑性变形强化效果消失;材料力学性能(抗拉强度、延伸率和屈服强度)急剧降低;材料由塑性材料向脆性材料转变。为提高钼的再结晶温度、高温强度和高温抗蠕变性能,针对满足不同应用要求,利用合金化技术开发了多种钼合金,例如TZM合金、Mo-Re合金、稀土强化钼合金、钼钨合金和Mo-AKS合金等。

TZM合金是一种最重要、用途最广泛、需求量最大的钼合金种类之一。由于其优良的高温强度、低温延性和良好的可焊接性能,TZM合金在工业中被大量用于加工高温结构材料和模具材料,在医疗电子行业中用于双金属旋转靶钼基体和旋转轴等。

1 试验方法

TZM合金成分一般为:钛含量0.45%~0.55%,锆含量0.06%~0.12%,碳含量0.01%~0.04%。其中Ti以TiH2粉体,Zr以ZrH2形式加入,碳以碳黑形式加入。首先按照化学计量向钼粉中加入TiH2、ZrH2,并按照设定含量加入碳黑;经过滚筒混料机混合后在150~200 MPa压力下用冷等静压机压制成设定尺寸的坯料;最后在气氛为氢气的中频烧结炉内进行烧结。

对不同样品在WD-10A型电子万能试验机上作各种温度下的强度与延伸率的检测,拉伸速度为2 mm/min,并记录拉力随拉伸时间的变化曲线。用JSM.T200型扫描电镜和能谱分析仪上获得了试样的断口形貌特征和成分分布特征。

2 试验结果与讨论

TZM合金是一种商品名称,实际生产中因生产工艺差异,产品性能具有非常大的差异,这种差异主要体现在对某些成分的控制及材料力学性能上。一般来讲,TZM合金成分相对易于控制,但其性能与合金组织控制、塑变工艺以及热处理工艺密切相关。不合理的工艺将导致材料性能的急剧恶化。通过恰当的控制合金成分、组织以及塑变工艺,可以充分发挥材料的性能优势,满足材料的服役条件。

2.1 制备工艺对TZM合金材料组织和性能的影响

传统的TZM粉末冶金制备工艺方法中,合金化元素以TiH2、ZrH2和碳黑前驱体形式加入钼粉中,经过混料、压制烧结制备烧结态坯料。传统工艺制备TZM合金显微组织的SEM分析结果表明在材料中存在黑色的富集第二相,电子探针分析表明第二相以Ti、Zr、O为主。

分析认为,在传统工艺过程中,依靠的是TiH分解生成Ti原子,而分解温度在800~1 200℃低温阶段,Ti无法完全溶解进入钼基体,同时分解生成的Ti反应活性高易于与氧、氮等元素结合形成复合氧化物,复合氧化物的形成导致Ti的这种扩散均匀化过程被显著削弱,无法使组织均匀性得到改善。

图1 HM-TZM合金基体中的Ti、Zr富集相

传统工艺制备的TZM中存在的富集第二相在应力状态下易成为裂纹萌生源,当应力超过材料临界应力,材料在缺陷处会发生突然断裂,导致材料过早失效。

采用新的制备工艺,合金化元素以TiO2、ZrO2和碳黑前驱体形式加入钼粉中,可以达到消除合金中的低熔点第二相,改善材料组织均匀性和提高材料性能的目的。

2.2 TZM合金的机械性能研究

TZM合金虽然强度较纯钼高,但是塑性差,变形加工困难。大多数牌号的TZM合金只能以烧结态出现。如果TZM合金能够进行变形加工,则强度会大大提高。表1的数据说明了变形对TZM合金的强化效果。TZM合金变形强化后,强度提高,塑脆转变温度降低,塑性随变形量增加而提高。

表1 TZM烧结态和变形态强度比较 MPa

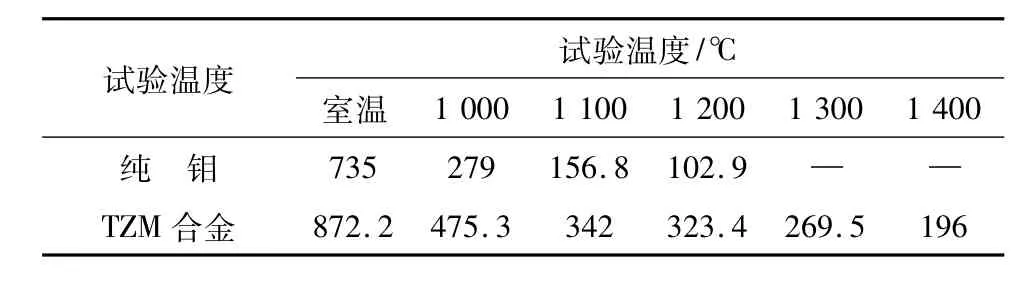

TZM合金无论在室温还是在高温,其机械性能和再结晶温度均高于纯钼。随着温度的提高,TZM合金与纯钼的性能差距也越大。表2列出在不同温度下,试验材料变形态TZM合金和变形态纯钼的抗拉强度。

表2 变形态TZM合金和变形态纯钼的抗拉强度 MPa

同时由于添加元素的强化作用,TZM合金的再结晶温度高于纯钼。变形态纯钼在再结晶温度以上使用时,由于晶粒发生再结晶,组织粗大,机械性能和加工性能降低。变形态纯钼的再结晶温度在850~1 100℃之间,而经过锻造或轧制后的TZM合金的再结晶温度提高至1 350~1 600℃。

2.3 TZM合金中的强化机理

TZM合金的强化机理是利用Ti在钼中的固溶实现固溶强化,利用锆的碳化物或氧化物实现弥散强化,以及通过后续压力加工实现的形变强化。

固溶强化主要是通过Ti、Zr、C原子进入Mo的晶格,使钼的晶格发生扭曲。溶剂元素和溶质元素原子差别因子越大,固溶强化效果越明显。

表3 Mo、Zr、Ti、Hf及其碳化物的某些物理性能

分析所提供的特性表明,根据原子直径的数值,合金元素锆与基体钼区别最大。因而,在固溶强化的时候,根据作用效果的大小,锆固溶强化效果较好。

在被研究的合金中都有碳是第二种强化机理即形成弥散的碳化物相的先决条件。同时,形成的碳化物相的各种特性在强化方面起着重要的作用。这些特性本身也影响碳化物相的分布和析出特点及其数量。例如,碳化物的晶格常数和类型、熔点等等能影响质点的数量、析出温度范围和它们的分布。

比较表3中列举数据可以假设,当碳和合金元素的含量很高的时候,即碳化物相开始影响到金属的高温行为时,那么,ZrC相应当是最有效的。TiC由于其熔点明显降低,可能很快聚集,组织变粗,因而没有明显的强化效果。

3 结论

(1)分析了合金元素的不同添加方式对TZM合金组织和性能的影响,并最终通过试验过程确定了合金元素以氧化物的添加方式,有益于改善材料组织均匀性和提高材料性能。

(2)通过对比纯钼和TZM合金在不同温度下的抗拉强度,得出TZM合金无论在室温还是在高温,其机械性能和再结晶温度均高于纯钼。同时指出,变形态的TZM合金其机械性能和再结晶温度均优于烧结态的TZM合金。

(3)通过对TZM合金中各个元素作用机理分析,得知Ti在钼中主要起固溶强化作用,利用锆的碳化物或氧化物实现弥散强化效果。

[1]向铁根.钼冶金[M].中南大学出版社.2002.

[2][苏]A.H.泽列克曼,O.E.克列,Г.B.萨姆索诺夫.稀有金属冶金学冶金[M].北京:冶金工业出版社,1982.

[3][苏]H.H.莫尔古诺娃.钼合金[M].北京:冶金工业出版社,1984.

[4][苏]A.H.节里克曼.钨钼冶金学[M].北京:重工业出版社,1956.

[5]李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

[6]有色金属提取手册编辑委员会编.稀有金属手册(下册)[M].北京:冶金工业出版社,1995.

[7]冶金手册—稀有高熔点金属[M].北京:冶金工业出版社,1999.

[8]张文钲,康泰成,黄宪法.钼冶炼[M].西安:西安交通大学出版社,1991.