不同锻造变形量对管状溅射靶材晶粒组织的影响

2012-04-27张常乐刘仁智

李 晶,王 锦,安 耿,张常乐,刘仁智

(金堆城钼业股份有限公司技术中心,陕西西安710077)

0 前言

随着微电子技术、光学和光电子技术的飞速发展,特别是表面技术和薄膜材料的发展,薄膜科学应用日益广泛。溅射是制备薄膜材料的主要技术之一,它利用离子源产生的离子,在真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面。被轰击的固体是用溅射法沉积薄膜的原材料,称为溅射靶材[1~3]。

靶材是一种具有高附加价值的特种电子材料,主要使用在微电子显示器存储器以及光学镀膜等产业上用以溅射尖端技术的各种薄膜材料。靶材形状有长方体、正方体、圆柱体和不规则形状。长方体、正方体和圆柱体形靶材为实心,溅射过程中,圆环形永磁体在靶材表面建立环形磁场,在轴间等距离的环形表面上形成刻蚀区,其缺点是薄膜沉积厚度均匀性不易控制,靶材的利用率较低,仅为20% ~30%。目前国内外都在推广应用旋转空心圆管磁控溅射靶,其优点是靶材可绕固定的条状磁铁组件旋转,因而 360°靶面可被均匀刻蚀,利用率高达80%[2,4]。旋转矩形磁场圆柱靶是现代圆柱管类靶材的主要结构,广泛用于大规模工业化连续生产线,在工业上的应用规模与矩形平面靶相当。它的优势在于长度方向上极佳的镀膜均匀性和相对于静态靶的高靶材利用率。

本文通过制备出圆柱管状旋转靶材,研究靶材的纤维组织结构,探索旋转靶材最优制备工艺,为工业生产提供可靠的理论指导和依据。

1 试验过程

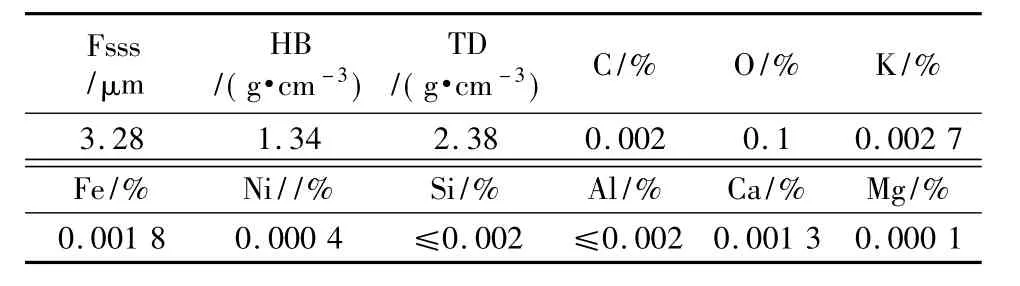

选用常规钼粉等静压压制成Φ48 mm钼棒,压制压力为180 MPa,保压时间10 min;压制好的钼棒经1 980℃中频烧结25 h;随后经过自由锻造,分别加工出Φ31 mm、Φ21 mm的钼棒。钼粉的理化性能指标如表1所示。

表1 钼粉理化性能指标

锻造出的钼棒经过机械加工,制备出厚度分别为3.1 mm、2.1 mm的钼管,随后用磨床将钼管表面进行打磨抛光,经过几种不同的退火工艺(1 050℃、1 100℃、1 150℃温度下退火1 h),得到不同组织的靶材,对几种靶材分别取样,并进行金相分析。

2 试验结果与分析

2.1 溅射原理及靶材组织的要求

磁控溅射是在一相对稳定的真空状态下,阴阳极间产生辉光放电,极间气体分子被离子化而产生带电电荷,其中正离子受阴极之负电位加速运动而撞击阴极上的靶材,将靶材中的原子溅射出,此溅射出的原子沉积在阳极的基板上形成薄膜。这一原理可以用图1表示。

图1 Sputter溅镀模型

图1中左边的代表被电离后的气体分子,右边的代表将被溅射的靶材。

靶材上被溅射出的原子经过吸附、凝结、表面扩散迁移、碰撞结合形成稳定晶核,再通过吸附使晶核长大成小岛,岛长大后相互联结聚结,形成连续状薄膜。

由于靶材对晶粒度的大小有着严格的要求,细小尺寸的靶材溅射速率比粗晶粒快,晶粒尺寸相差较小的靶材,沉积薄膜的厚度分布也比较均匀。[3]图2为合格靶材的晶粒组织金相照片。

图2 靶材金相组织

靶材晶粒组织大小在50~80 μm之间,呈等轴晶均匀分布,晶粒内部及晶界上没有气孔。

2.2 变形量对锻造钼棒组织的影响

图3 不同变形量金相组织

从图3中可以看出,金属在外力作用下产生塑性变形,随着变形量的增加,晶粒形状也发生变化,晶粒外形由原先的等轴晶粒逐渐改变为沿变形方向伸长的晶粒,并且变形程度越大,晶粒形状改变越大。当变形量很大时(图c、d),各晶粒被进一步拉长变成细条状或纤维状,晶界变得模糊不清,形成纤维组织。晶粒形状和尺寸的变化与金属的变形程度有着很大的关系。金属的变形程度增加使得晶粒的成核速率和长大速率都增加,但成核速率比长大速率快。这是因为在大变形量时生成的形变结构在起作用,如果行变量小于临界值,则加热时只能发生多边形化,它能降低相邻晶粒之间的畸变程度,阻滞再结晶的发生。

2.3 退火温度对管状靶材组织的影响

图4显示了两种变形量在3个不同退火温度下的金相组织,晶粒大小随着退火温度的升高而增大。变形量80%的晶粒组织比变形量60%的晶粒组织小,这说明再结晶温度随着变形程度的增加而降低。即变形程度越大,再结晶温度越低。

图4 不同退火温度金相组织

图a-1、b-1、c-1、d-1是在1 050℃温度下退火的金相组织,在这两种变形量下都发生了再结晶,但晶粒大小不均匀,且纵断面的晶粒仍有少量纤维组织的存在。一般变形程度较大时,再结晶晶核主要来源于亚晶核的合并及亚晶界移动(图c-1、d-1);变形程度较小时,再结晶晶核主要来源于现存晶界的突然弓出(图a-1、b-1)。晶核形成之后,它就借界面的移动向周围畸变区域自发地、稳定地生长。

图a-2、b-2、c-2、d-2是在1 100℃温度下退火的金相组织,变形量60%的组织比80%的组织晶粒大。晶粒长大过程中晶界始终向其曲率中心移动是以界面能为主要驱动力来源的晶粒长大过程的共同特征。由于在晶粒组织中小晶粒的邻晶数(即界面数)较少从而具有外凸的晶界,而大晶粒的界面数较多而具有内凹晶界,所以在晶粒长大过程中随着晶界向其曲率中心的移动,小晶粒将不断缩小并趋于消亡而大晶粒则不断长大。

图a-3、b-3、c-3、d-3是在1 150℃温度下退火的金相组织,这个温度下退火的组织与1 100℃下退火的组织呈同样的规律,变形量60%的组织比80%的组织晶粒大。完成一次再结晶以后,如果温度继续上升,这些新生成的晶粒在高温下通过新晶粒之间互相聚合的途径继续长大,这时晶粒尺寸的长大是均匀的。

经过退火后的组织分析,图4中c-2的组织和图2标准靶材的晶粒组织形状及尺寸很接近,符合靶材对晶粒度的要求。

3 结论

金属钼溅射靶材目前在LCD、太阳能薄膜电池上应用广泛,本文采用传统的粉末冶金技术制备出棒坯,经过锻造、机加工和热处理工艺制备出合格的钼管状溅射靶材,通过金相分析得出以下结论:

(1)采用锻造方法制备的管状旋转靶材,加工变形量必须大于60%以上,可以获得靶材要求的晶粒尺寸。

(2)靶材的变形量为80%,且热处理退火温度为1 100℃条件下加工出的靶材具有大小均匀、50~80 μm的等轴晶晶粒组织。

[1]郭让民.高纯钨溅射靶材制取工艺研究[J].稀有金属材料与工程,1998,(27增):70-72.

[2]王大勇,顾小龙.靶材制备研究现状及研发趋势[J].浙江冶金,2007,(4):1-9.

[3]刘志坚,陈远星,黄伟嘉,等.溅射靶材的应用及制备初探[J].南方金属,2003,(135):23-24.

[4]杨邦朝,胡永达,蒋明.全球溅射靶材市场及发展趋势[J].电子元件与材料,2002,(6):29-31.