中国实验快堆主蒸汽系统优化设计及分析研究

2012-04-26纪西胜牛敬娟

纪西胜,吴 强,牛敬娟

(中国原子能科学研究院,北京102413)

中国实验快堆(CEFR)三回路主要是将堆芯产生的热量通过一、二回路带出,推动汽轮机做功,将热能转换成机械能[1],实现发电;在停机或事故情况下,保证核蒸汽供应系统的冷却。为了实现以上功能,汽轮机系统主要由实现把热能向电能转换的主体——主蒸汽及给水加热系统,以及为了保证设备正常运行、提高运行效率而配备的一些辅助系统组成。

主蒸汽系统的作用是将蒸汽发生器产生的蒸汽送至汽轮机发电;当蒸汽发生器产生的蒸汽不能满足汽轮机进汽参数要求或汽轮机停机时,将蒸汽通过汽轮机旁路排放阀排放至冷凝器(凝汽器);该系统还承担着蒸汽发生器超压保护的作用,当主蒸汽压力升高的时候,通过旁路排放阀,大气释放阀,安全阀的依次开启,保证蒸汽发生器的安全;还通过减温减压器向辅助蒸汽系统提供汽源。主蒸汽疏水管道把主蒸汽系统的凝结水排放到疏水系统。

然而在CEFR调试期间,由于主蒸汽系统阀门操作不当而引起的停堆已经发生过两次,影响系统稳定性的同时也增加了运行成本,实际中操纵员只能手动去操作阀门,也增加了其操作过程的不安全性。

1 主蒸汽系统

1.1 主蒸汽系统问题描述

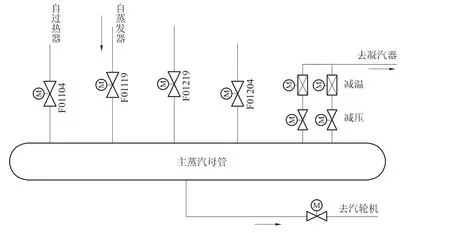

自主蒸汽系统投入以来,连接蒸汽发生器(蒸发器)和主蒸汽母管上的电动阀门F01104,F01204,F01119,F01219均不同程度地出现阀门不严密,阀杆漏汽等现象。阀门F01119和F01219在投入过热器进行反暖的初期只能手动开启,操纵员有可能被蒸汽烫伤的风险,并且在快堆发电前期分别于2011年6月9日和7月2日,两次因F01119和F01219手动操作引起停堆。图1是主蒸汽流程简图。

图1 主蒸汽系统流程图Fig.1 The main steam system flow diagram

1.2 原因分析

由于主蒸汽母管长期闲置,与其连接的阀门部分零件出现失效或者在高温高压下出现疲劳损伤,导致阀门灵敏度、控制精度不高等缺陷。在汽水转换、过热器反暖阶段,操纵员通过电脑发出的指令,经常出现电动阀门开度过大,阀门前后间的温差较大,使得通过的蒸汽瞬间凝结,压力变小,造成了现场管道振动剧烈,监控画面压力波动较大等现象,所以触发停堆。两次停堆表明,操纵员在操作过程中电动阀门开启过大是引起反应堆压力低保护动作的直接原因。进一步分析发现,由于该电动阀门所在管道直径为97 mm,原有系统设计为全开全关阀门,系统无法对反暖蒸汽进行低流量调节,无法减缓蒸发器出口压力波动是导致意外停堆的根本原因。

2 旁路管道的设计

2.1 设计的目的

主蒸汽旁路管道设计目的:

1)避免因操作F01104,F01204,F01119,F01219出现阀门不严密,阀杆漏汽等现象;

2)在投入过热器前进行反暖操作的工艺下,通过设计的旁路提供小股蒸汽流量对过热器进行反暖;同时在打开主蒸汽隔离阀前先打开此阀门可均衡主蒸汽隔离阀两侧压力,减小F01104,F01204,F01119,F01219四个电动阀门的前后压差,便于主蒸汽隔离阀的开启;

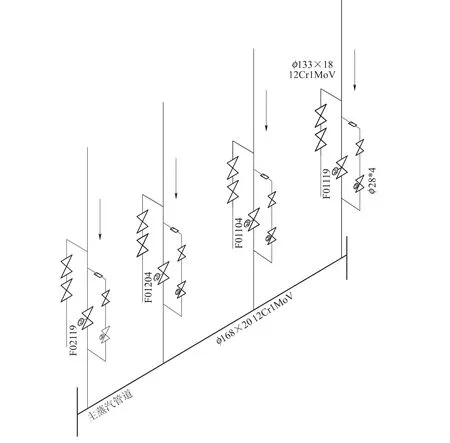

图2 主蒸汽旁路管道立体图Fig.2 Stereo diagram of the main steam bypass pipeline

3)设计的旁路管道上阀门操作方便,并且安全可靠。

2.2 具体方案

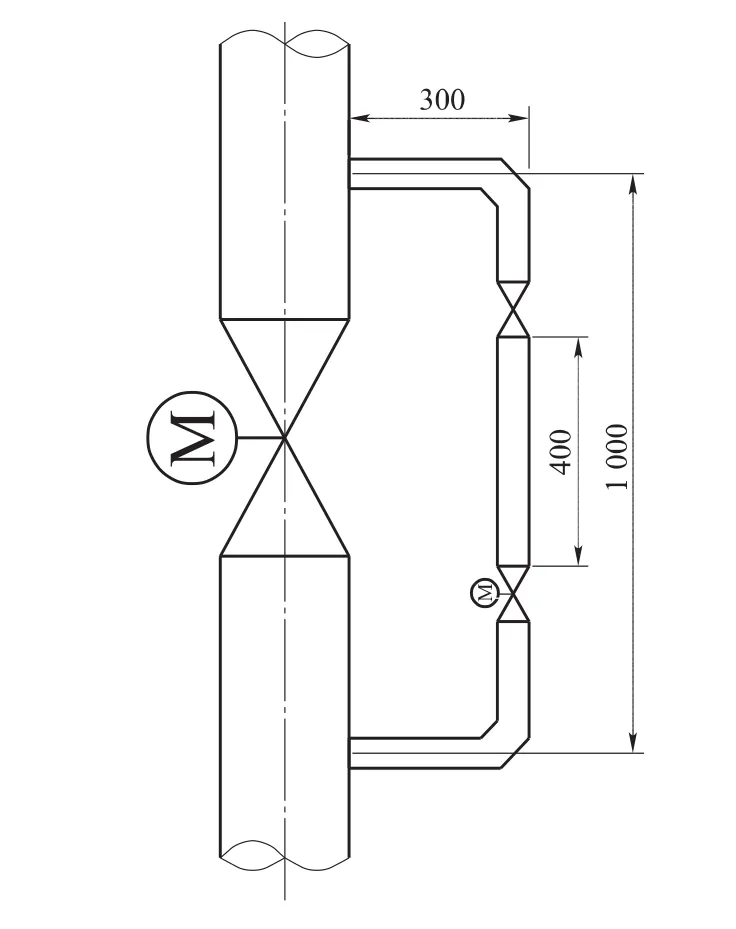

主蒸汽旁路管道设计方案如图2所示。

水汽工况转换后、过热器反暖时的运行参数如下:

蒸汽发生器出口压力P1=7 MPa,温度T=290℃,单环路给水流量保护定值Q=3.36 t/h,同时为了便于对旁路的操作和控制,在每条管道上加装节流孔板,手动截止阀和高压电动阀门。

2.2.1 节流孔板尺寸的确定

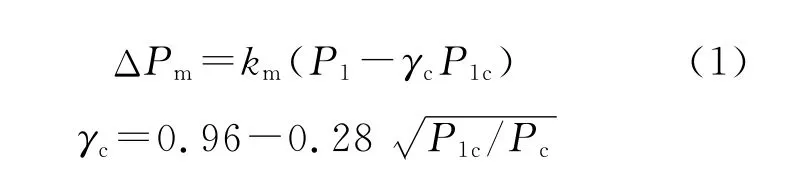

为了防止旁路阀门突然打开,使得主蒸汽压力降低而引发停堆,在旁路管道上加设节流装置。节流装置设计的一个重要准则是在液体流动过程中最后通径截面变窄的狭小截面内不发生汽蚀现象[2]。当孔板前后压差小于阻塞压差时,水流过孔板不会发生汽蚀。

式中:P1为孔板进口压力,7 MPa;Pc为水的热力学临界压力,取22.5 MPa;km为孔板经验值,一般取0.8;P1c孔板前水的温度所对应的饱和蒸汽压力,查表得7.5 MPa,

代入数据求得:

这里取孔板后压力为6.5 MPa,则孔板前后压差ΔP=0.5 MPa<ΔPm,汽蚀不会发生,选取单级孔板即可。

根据《发电厂汽水管道设计技术规定》(DL/T5054-1996)的相关规定[3,4],水管的节流孔板孔径按下式计算:

式中:dk为节流孔板的孔径,mm;Q为通过孔板的流量,取=3.36 t/h;ρ为水的密度,查表得ρ=740 kg/m3,代入数据求得:

考虑到加工配件的方便,工程选取dk=9 mm

2.2.2 旁路管道材质、尺寸确定

参考主蒸汽母管、蒸汽发生器和过热器疏水管道材质和尺寸,确定旁路管道材质为12Cr1Mo V,在100%额定工况下,旁路承压>14 MPa,参照主蒸汽母管的设计标准,确定旁路设计压力16 MPa,设计温度480℃,同时查表选取旁路管道管径为φ30×5。

2.2.3 蒸汽发生器旁路管道压损计算[5]

根据现场测量,同时考虑便于安装和操作,管线布置如图3所示。

图3 管线布置图Fig.3 Layout of bypass pipeline

1)雷诺数的大小

式中:v是流体平均流速,m/s;υ是流体运动黏度,查表υ=0.13×10-6m2/s。

代入数据求得:

2)沿程压损的计算

单位长度沿程压损根据Darcy-Weisbach公式

根据雷诺数的计算,判断出管道里的流体处于湍流区,由于管道采用的是无缝钢管,取ε=0.1 mm,根据Nikuradse公式

将数据代入求得1.6 m管长的旁路管道沿程压损Pf=14 208 Pa。

3)局部压损的计算

局部压损是由于弯管、阀门等附件产生的漩涡和流体微团的碰撞等造成的,压损根据公式

式中:ζ为局部阻力系数,旁路管道共有2个阀门,2个弯管和2个变径,计算得局部压损Pm=10 336 Pa。

设计的主蒸汽旁路管道计算总的压损为0.025 MPa,如果按照节流孔板后的压力为6.5 MPa,那么,经过旁路到达主蒸汽母管压力为6.475 MPa,压损较小,在阀门开启过程中将对主蒸汽压力波动影响降至最低,设计合理。

2.3 特殊工况计算

在蒸汽发生器事故保护状态下,当给水电动阀完全关闭时,设计的旁路还可以承担将蒸汽发生器内高压水蒸气泄压至主蒸汽母管,再排放到凝汽器的功能,能防止蒸汽发生器内压力进一步上升,提高了蒸汽发生器系统的安全性能。

根据蒸汽发生器水气转换的经验,通过给水泵、给水再循环和启动扩容器前的电动阀门调节来实现水气转换,在此工况下,单环路流量6 t/h,给水压力10 MPa。

根据式(1)计算得ΔPm=1.48 MPa,取经过节流孔板后前后压差0.5 MPa<ΔPm,故在此压力工况下不会引起孔板汽蚀。

CEFR给水流量设定保护限制是70%,即单环路限制流量4.2 t/h。假设水蒸气完全通过旁路,则计算为管路的最大压降。根据公式(3)、(4)、(5)计算得总的压损为0.042 MPa。所以在特殊工况下,设计的旁路可以作为将水蒸气通往主蒸汽母管的作用,且旁路管道压降损失较小。

2.4 主蒸汽系统工艺的优化

在采用上述的设计方案后,需要对快堆的水气转换工艺操作方法进一步优化,在9.45%核功率台阶下,蒸汽发生器出口过热度维持在2~5℃,主蒸汽管的疏水都已基本是蒸汽的情况下,可缓慢开启旁路管道的手动阀门,并密切注意监控画面的压力波动曲线,根据实际情况可操作开启旁路上的电动阀门,待主蒸汽母管上压力、温度与蒸汽发生器出口一致后,再缓慢开启电动阀门F01119,F01219。

过热器管道反暖过程也是一样,先开启旁路对电动阀门F01104,F01204预暖,待阀门前后温差较小时再将其打开,以减小管道振动。

3 结论

1)为避免手动操作阀门引起停堆,本文设计了主蒸汽旁路管道,给出了具体设计方案,并计算了过热器反暖和特殊工况下的压力损失,计算表明旁路管道压损较小,设计合理。

2)根据设计的主蒸汽旁路管道,优化了主蒸汽系统的工艺流程,提出更加合理的操作方案。

3)设计的主蒸汽旁路管道在特殊工况下还可以承担将蒸汽发生器内高压水蒸汽泄压至主蒸汽母管,防止蒸汽发生器内压力进一步上升,提高了蒸汽发生器系统的安全性能。

[1] 黄东兴.中国实验快堆蒸汽动力转换系统讲义[R].北京:中国原子能科学研究院,2002:16-20.

[2] 张毅雄,毛庆,向文元,等.多级节流孔板在核级管道中的应用[J].核动力工程,2009,(4):71-73.

[3] DL/T5054-1996,火力发电厂汽水管道设计技术规范[S].

[4] 陈娟.节流孔板在发电厂的应用[J].广东电力,2004,(4):46-48.

[5] 孔珑.工程流体力学[M].北京:中国电力出版社,1998:112-117.